混合工程における効果的な粉体湿潤の要因

多くの産業では、さまざまな液体でバルク材料を日常的に濡らしています。一見、固体表面を液体で濡らすことは、雨が地面に落ちる場合や、加熱した鍛造部品を水で急冷する場合など、ごく当たり前のように思えます。しかし、粉末状の固体物質を濡らすことは、はるかに複雑です。

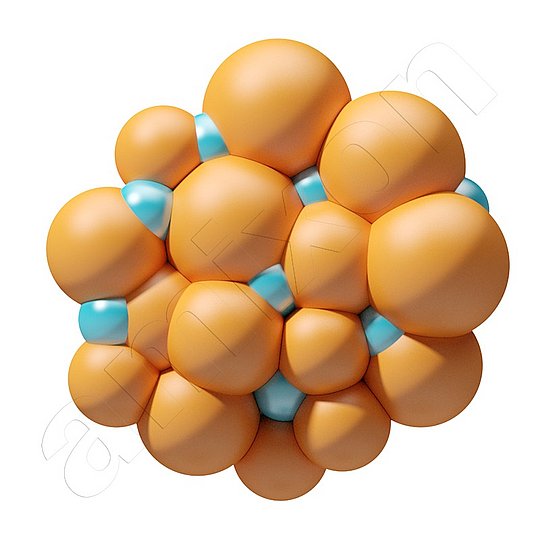

- 粉末は、非常に大きな比表面積を持っています。

- また、顕著な毛細管構造も持っています。

- さらに、粒子表面は(不均一で)さまざまな特徴があります。

これらの要因が、濡れ速度と細孔への浸透を決定します。実際には、これがしばしば望ましくない結果をもたらします。

- 望ましくない凝集塊や塊が形成される

- 液体が粒子集団内で均質に分散しない

- 湿潤した粉末の流動性が悪い

- ミキサー内に付着物が生じ、プロセスに支障が出る

このような問題は、通常、amixon® ミキサーを使用することでうまく解決できます。より困難なケースでは、いくつかの物理的関係性を理解しておくと役立つ場合があります。

粉末の加湿は、ミキサーの意図しない汚染につながる可能性があります

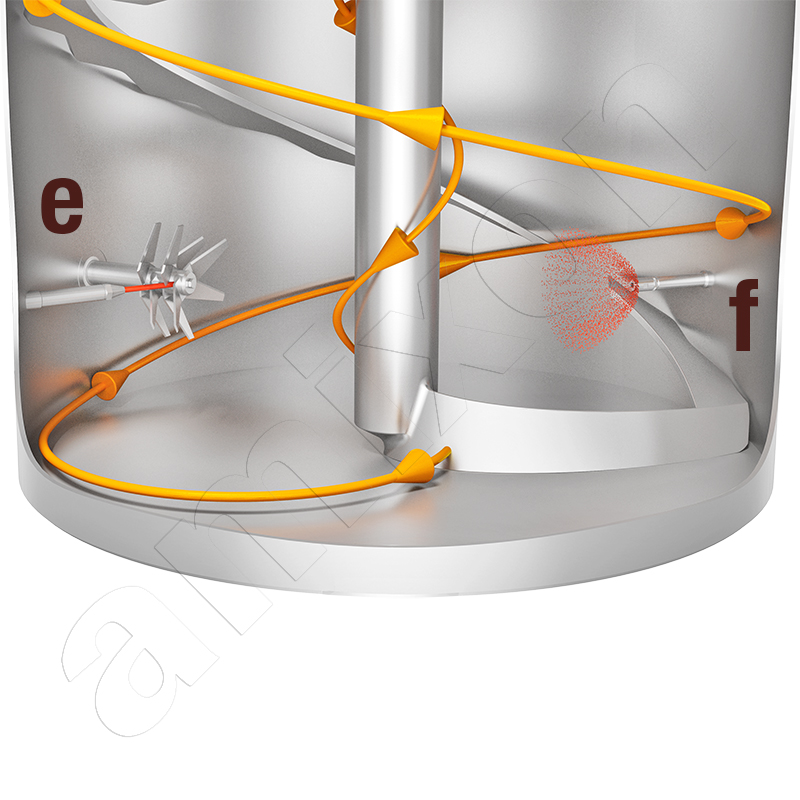

液体の粘度や付着性に応じて、壁面や混合ツールに付着物が形成される場合があります。混合室の充填率が高いと、乾燥粉末が吸収媒体として機能するため、この現象は抑制されます。混合室の下部に液体を噴霧することが有効です。

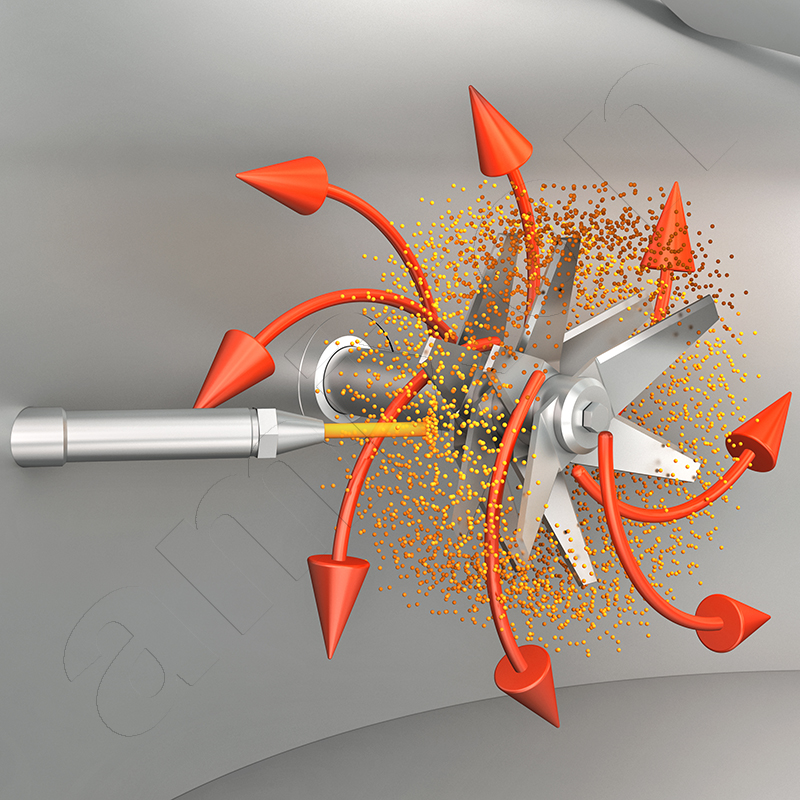

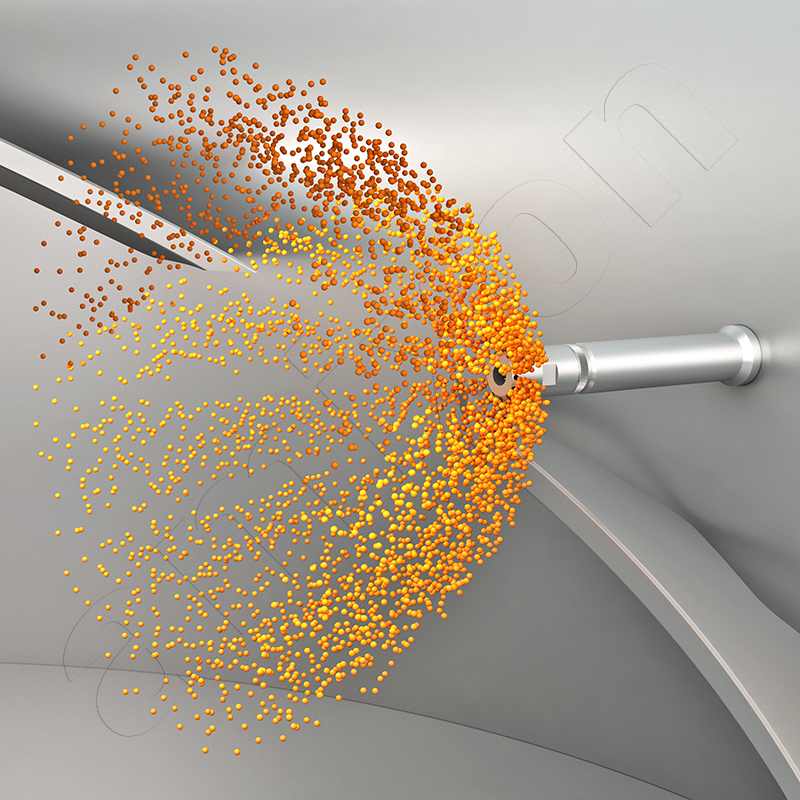

付着を防ぐには、液体の投入方法が重要です。濃度勾配が大きくなりすぎることは避けるべきだよ。このため、amixon® は適切なノズルを備えたスプレーランスを使っているんだ。液体の流量は、粉末の吸着能力と混合強度によって決まるよ。液滴と粒子流の相対速度が高いほど、微細な分散が促進されるんだ。この効果は、ウェーバー数で説明できるよ。

We = ρ v² d / γ

ρ … 液体の密度

v … 液滴と粉末の相対速度

d … 特徴的な液滴の直径

γ … 表面張力

ウェーバー数は、液滴の慣性力と安定化させる表面力の関係を表現します。値が高いほど液滴の分裂が促進され、粉末中での分散が均一になります。一方、低い値は、壁面や混合ツールに付着しやすい大きな液滴の形成を促進します。

ミキサー内の付着は望ましくありません。混合結果が正確でなくなる可能性があります。さらに、付着はバッチごとに増加する傾向があり、場合によっては制御不能に剥離することがあります。付着物は、混合プロセスにおける摩擦を増大させ、局所的な発熱を引き起こし、極端な場合、工具をブロックする可能性があります。最適な液体投入方法は、amixon® 技術センターで、実用的条件のもとで決定することができます。

液体の粘度や付着性に応じて、壁面や混合ツールに付着物が形成される場合があります。混合室の充填率が高いと、乾燥粉末が吸収媒体として機能するため、この現象は抑制されます。混合室の下部に液体を噴霧することが有効です。

付着を防ぐには、液体の投入方法が重要です。濃度勾配が大きくなりすぎることは避けるべきだよ。このため、amixon® は適切なノズルを備えたスプレーランスを使っているんだ。液体の流量は、粉末の吸着能力と混合強度によって決まるよ。液滴と粒子流の相対速度が高いほど、微細な分散が促進されるんだ。この効果は、ウェーバー数で説明できるよ。

We = ρ v² d / γ

ρ … 液体の密度

v … 液滴と粉末の相対速度

d … 特徴的な液滴の直径

γ … 表面張力

ウェーバー数は、液滴の慣性力と安定化させる表面力の関係を表現します。値が高いほど液滴の分裂が促進され、粉末中での分散が均一になります。一方、低い値は、壁面や混合ツールに付着しやすい大きな液滴の形成を促進します。

ミキサー内の付着は望ましくありません。混合結果が正確でなくなる可能性があります。さらに、付着はバッチごとに増加する傾向があり、場合によっては制御不能に剥離することがあります。付着物は、混合プロセスにおける摩擦を増大させ、局所的な発熱を引き起こし、極端な場合、工具をブロックする可能性があります。最適な液体投入方法は、amixon® 技術センターで、実用的条件のもとで決定することができます。

粉末表面は液体に対してどの程度の親和性があるか?粉末の毛細管現象はどのような性質か?

粉末の液体に対する親和性は、その粒子の表面エネルギーと毛細管構造によって決定されます。これらの2つの要素が、液体の前進または後退の容易さを左右します。これを測定する適切な物理的指標が毛細管圧力です。これは、粉末の細孔や隙間に液体が引き込まれる力を表します。

Δp = (2 γ cos θ) / r

Δp は毛細管圧力です。

γ は液体の表面張力を表します。

θ は液体と粉末表面の接触角です。

r は粉末内の有効毛細管半径です。

表面張力が高く、接触角が小さいと、毛細管圧が高くなります。これにより、液体は粒子細孔に素早く深く吸い込まれます。一方、接触角が大きいと、毛細管圧は大幅に低下します。この場合、液体は主に粒子表面に留まります。毛細管半径が小さいと、毛細管の「吸引効果」が高まります。

図の説明:

a) 表面張力が低い、b) 表面張力が高い、c) 液体が逆流する、d) 液体が前進する、e) 液体がタービュレーター(渦発生装置)の乱流領域に噴射される(単一物質ノズル)、f) 液体が微細に噴霧され、粉末が流動化する (二成分ノズル)

粉末の液体に対する親和性は、その粒子の表面エネルギーと毛細管構造によって決定されます。これらの2つの要素が、液体の前進または後退の容易さを左右します。これを測定する適切な物理的指標が毛細管圧力です。これは、粉末の細孔や隙間に液体が引き込まれる力を表します。

Δp = (2 γ cos θ) / r

Δp は毛細管圧力です。

γ は液体の表面張力を表します。

θ は液体と粉末表面の接触角です。

r は粉末内の有効毛細管半径です。

表面張力が高く、接触角が小さいと、毛細管圧が高くなります。これにより、液体は粒子細孔に素早く深く吸い込まれます。一方、接触角が大きいと、毛細管圧は大幅に低下します。この場合、液体は主に粒子表面に留まります。毛細管半径が小さいと、毛細管の「吸引効果」が高まります。

図の説明:

a) 表面張力が低い、b) 表面張力が高い、c) 液体が逆流する、d) 液体が前進する、e) 液体がタービュレーター(渦発生装置)の乱流領域に噴射される(単一物質ノズル)、f) 液体が微細に噴霧され、粉末が流動化する (二成分ノズル)

粉末の毛細管現象と液体の表面張力

粉末の均一な湿潤は、決して簡単なことではありません。

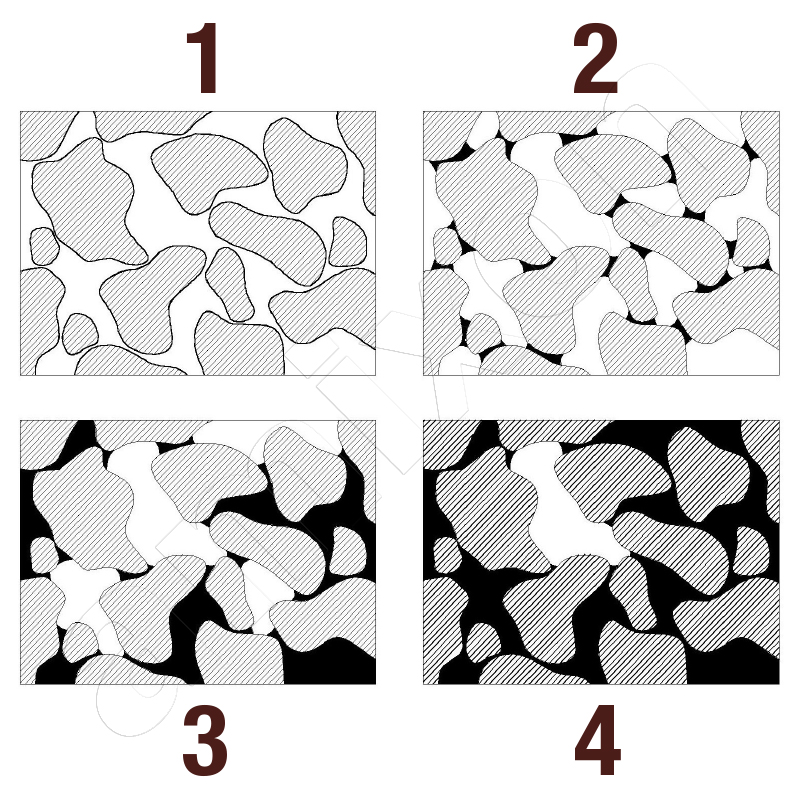

乾燥状態では、粒子は互いに密接に接触しています。粒子間には空気が存在します。これらの空隙は、混合中に絶えず変化します。液体を添加すると、細孔から空気が排出される必要があります。まず、液体は粒子周囲に薄い吸着層を形成します。この層は、ほとんどの場合、強固に付着しており、蒸発によってのみ除去することができます。

液体の割合が増加すると、接触点に毛細管橋が形成されます。これにより、粒子同士が結合する可能性があります。こうして、造粒が始まります。さらに液体を添加すると、より大きな空隙が満たされます。すべての毛細管が満たされると、粉末は飽和状態になります。その後、懸濁液に変化します。液体の毛細管への浸透は、ウォッシュバーン方程式で説明できます。

L² = γ * r * t * cos(θ) / (2 * η)

L は浸透深度

γ は表面張力

θ は接触角

η は粘度

r は毛細管半径

t は時間

接触角が小さく、粘度が低いほど浸透は促進されます。一方、粘度が高い場合や表面が疎水性である場合は、浸透が抑制されます。濡れ性は、粒子の微細構造によって異なります。粗さは見かけの接触角を変化させます。これは、ウェンツェルの関係式で説明されます。

cos(θW) = rf * cos(θ)

θW は、粗い表面における見かけの接触角

rf は、粗さ係数

不均一な表面は、異なる挙動を示します。これは、キャシー・バクスターの式で説明されます。

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB は混合表面の見かけの接触角

f₁ および f₂ は、異なる表面タイプの面積割合

表面張力が低く、親和性が高い場合、いわゆるフラッシュ吸収が発生することがあります。この場合、利用可能な液体が即座に完全に吸収されます。これは混合品質に悪影響を及ぼす可能性があります。このような場合、液体をよりゆっくりと、特に細かく噴霧する必要があります。添加がバルクレベル以下で行われると、混合室での結露の発生も回避されます。混合ツールと混合室は清潔なままです。液体は 1 グラムも無駄なく粉末に分散されます。

乾燥状態では、粒子は互いに密接に接触しています。粒子間には空気が存在します。これらの空隙は、混合中に絶えず変化します。液体を添加すると、細孔から空気が排出される必要があります。まず、液体は粒子周囲に薄い吸着層を形成します。この層は、ほとんどの場合、強固に付着しており、蒸発によってのみ除去することができます。

液体の割合が増加すると、接触点に毛細管橋が形成されます。これにより、粒子同士が結合する可能性があります。こうして、造粒が始まります。さらに液体を添加すると、より大きな空隙が満たされます。すべての毛細管が満たされると、粉末は飽和状態になります。その後、懸濁液に変化します。液体の毛細管への浸透は、ウォッシュバーン方程式で説明できます。

L² = γ * r * t * cos(θ) / (2 * η)

L は浸透深度

γ は表面張力

θ は接触角

η は粘度

r は毛細管半径

t は時間

接触角が小さく、粘度が低いほど浸透は促進されます。一方、粘度が高い場合や表面が疎水性である場合は、浸透が抑制されます。濡れ性は、粒子の微細構造によって異なります。粗さは見かけの接触角を変化させます。これは、ウェンツェルの関係式で説明されます。

cos(θW) = rf * cos(θ)

θW は、粗い表面における見かけの接触角

rf は、粗さ係数

不均一な表面は、異なる挙動を示します。これは、キャシー・バクスターの式で説明されます。

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB は混合表面の見かけの接触角

f₁ および f₂ は、異なる表面タイプの面積割合

表面張力が低く、親和性が高い場合、いわゆるフラッシュ吸収が発生することがあります。この場合、利用可能な液体が即座に完全に吸収されます。これは混合品質に悪影響を及ぼす可能性があります。このような場合、液体をよりゆっくりと、特に細かく噴霧する必要があります。添加がバルクレベル以下で行われると、混合室での結露の発生も回避されます。混合ツールと混合室は清潔なままです。液体は 1 グラムも無駄なく粉末に分散されます。

付着と皮膜形成の物理的背景

残念ながら、実際には多くの物質パラメータは利用できません。実験による測定は手間がかかります。それでも、マランゴニ対流方程式を知っておくと役立ちます。この方程式では、表面張力が局所的に変化すると、液膜が移動します。わずかな温度差や濃度差でも、皮膜形成を引き起こす可能性があります。

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma はマランゴニ数

γ は表面張力

ΔT は温度差

µ は動粘度

α は熱拡散率

L は特徴的な長さ

特に、濡れ時に局所的な温度差や濃度差が生じる場合、付着の傾向が高まります。ここで重要なのは、絶対的な温度レベルではなく、勾配の程度です。そのため、冷却された混合プロセスは、粘度を高く保ち、マランゴニ流を最小限に抑えるため、安定化効果があります。Ma 値が高いと、液体膜が不安定になります。

もう 1 つの関連メカニズムは、薄い液膜の付着です。ここでは、ジョンソン・ケンドール・ロバーツモデルが 2 つの粒子間の付着力について説明しています。

F = (3/2) * π * R * W

F は付着力

R は粒子の有効曲率半径

W は比付着力

W 値が高いと、強固な付着が発生しやすくなります。その結果、液滴が混合ツールや壁面に特に強く付着します。

高濃度の濃度勾配は避けることが最善です。そのため、amixon® は 2 成分および 3 成分ノズルを多用しています。これらは粉末層の中心で動作します。ノズルは、出口部分で粉末を流動化させ、液体を微細に噴霧します。これにより、遊離液は粒子に直接吸収されます。付着は回避されます。

混合プロセス中に粉末が加熱されないことが特に有利です。amixon®ミキサーは、剪断や摩擦の影響をほとんど生じない、穏やかでエネルギー効率の高い混合機構を採用しているため、この点をサポートします。

残念ながら、実際には多くの物質パラメータは利用できません。実験による測定は手間がかかります。それでも、マランゴニ対流方程式を知っておくと役立ちます。この方程式では、表面張力が局所的に変化すると、液膜が移動します。わずかな温度差や濃度差でも、皮膜形成を引き起こす可能性があります。

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma はマランゴニ数

γ は表面張力

ΔT は温度差

µ は動粘度

α は熱拡散率

L は特徴的な長さ

特に、濡れ時に局所的な温度差や濃度差が生じる場合、付着の傾向が高まります。ここで重要なのは、絶対的な温度レベルではなく、勾配の程度です。そのため、冷却された混合プロセスは、粘度を高く保ち、マランゴニ流を最小限に抑えるため、安定化効果があります。Ma 値が高いと、液体膜が不安定になります。

もう 1 つの関連メカニズムは、薄い液膜の付着です。ここでは、ジョンソン・ケンドール・ロバーツモデルが 2 つの粒子間の付着力について説明しています。

F = (3/2) * π * R * W

F は付着力

R は粒子の有効曲率半径

W は比付着力

W 値が高いと、強固な付着が発生しやすくなります。その結果、液滴が混合ツールや壁面に特に強く付着します。

高濃度の濃度勾配は避けることが最善です。そのため、amixon® は 2 成分および 3 成分ノズルを多用しています。これらは粉末層の中心で動作します。ノズルは、出口部分で粉末を流動化させ、液体を微細に噴霧します。これにより、遊離液は粒子に直接吸収されます。付着は回避されます。

混合プロセス中に粉末が加熱されないことが特に有利です。amixon®ミキサーは、剪断や摩擦の影響をほとんど生じない、穏やかでエネルギー効率の高い混合機構を採用しているため、この点をサポートします。

ミキサーでの実地試験は、今でも必要ですか?

はい、今日では粉末や液体を正確に特性評価できるようになったものの、粉末の混合や湿潤プロセスは依然として複雑なままです。分散系は、原材料成分の変動に敏感に反応します。液体物質の混合プロセスは、現在では十分にシミュレーションが可能ですが、分散系ではそれが可能なことはほとんどありません。

また、混合試験では、実際の使用において予想外の結果も明らかになります。たとえば、マルチステッププロセスは、香辛料調合、インスタント飲料、ダイエット食品の調製に特に有用です。

amixon® テクニカルセンターでは、ほぼ毎日、さまざまな湿潤プロセスを実施しています。お客様のオリジナル製品を用いて、粉末の挙動、外観、流動性、付着性などを喜んでご説明いたします。実用的な試験は、信頼性の高い結果をもたらし、信頼性の高い予測にも活用することができます。そのため、実用的な試験は依然として不可欠です。

はい、今日では粉末や液体を正確に特性評価できるようになったものの、粉末の混合や湿潤プロセスは依然として複雑なままです。分散系は、原材料成分の変動に敏感に反応します。液体物質の混合プロセスは、現在では十分にシミュレーションが可能ですが、分散系ではそれが可能なことはほとんどありません。

また、混合試験では、実際の使用において予想外の結果も明らかになります。たとえば、マルチステッププロセスは、香辛料調合、インスタント飲料、ダイエット食品の調製に特に有用です。

amixon® テクニカルセンターでは、ほぼ毎日、さまざまな湿潤プロセスを実施しています。お客様のオリジナル製品を用いて、粉末の挙動、外観、流動性、付着性などを喜んでご説明いたします。実用的な試験は、信頼性の高い結果をもたらし、信頼性の高い予測にも活用することができます。そのため、実用的な試験は依然として不可欠です。

© Copyright by amixon GmbH