혼합 공정에서 효과적인 파우더 습윤을 위한 요소

많은 산업 분야에서 벌크 재료는 일상적으로 다양한 액체로 습윤됩니다. 언뜻 보기에 고체 표면을 액체로 습윤시키는 것은 사소한 일처럼 보일 수 있습니다. 예를 들어 비가 땅에 떨어지거나 가열된 단조 부품이 물에 담가 급냉되는 경우처럼요. 그러나 분말 형태의 고체를 습윤시키는 것은 훨씬 더 복잡합니다:

- 분말은 매우 큰 비표면적을 가집니다.

- 뚜렷한 모세관 구조를 가지고 있습니다.

- 또한 서로 다른 (이질적인) 입자 표면을 보입니다.

이러한 요소들이 습윤 속도와 기공 침투를 결정합니다. 실제로 이는 종종 바람직하지 않은 결과를 초래합니다:

- 원치 않는 응집체나 덩어리가 형성됩니다

- 액체가 입자 집단 내에서 균일하게 분포되지 않음

- 습윤된 분말의 유동성이 나쁨

- 혼합기 내부에 부착물이 발생하여 공정 방해

이러한 문제는 일반적으로 amixon® 혼합기로 잘 해결할 수 있습니다. 그러나 더 어려운 경우에는 몇 가지 물리적 관계를 이해하는 것이 도움이 될 수 있습니다.

분말 습윤은 믹서의 의도하지 않은 오염을 초래할 수 있습니다

액체의 점도와 접착 성향에 따라 벽면과 혼합 도구에 부착물이 형성될 수 있습니다. 혼합실의 높은 충전도는 건조 분말이 흡수 매체 역할을 하여 이를 방지합니다. 혼합실 하부에 액체를 분사하는 것이 유리합니다.

부착물을 방지하기 위해서는 액체 주입 방식이 결정적입니다. 높은 농도 구배는 피해야 합니다. 이러한 이유로 amixon®은 적합한 노즐이 장착된 스프레이 랜스를 사용합니다. 액체의 유량은 분말의 흡착 능력과 혼합 강도에 따라 결정됩니다. 액적과 입자 흐름 사이의 상대 속도가 높을수록 미세한 분산이 촉진됩니다. 이 효과는 웨버 수(Weber number)로 설명할 수 있습니다.

We = ρ v² d / γ

ρ … 액체의 밀도

v … 액적과 분말의 상대 속도

d … 액적의 특성 직경

γ … 표면 장력

웨버 수(Weber number)는 액적의 관성력과 안정화 표면력을 연관시킵니다. 높은 값은 액적의 분열을 촉진하여 분말 내 균일한 분포를 가능하게 합니다. 반대로 낮은 값은 큰 액적의 생성을 촉진하여 벽면이나 혼합 도구에 달라붙게 합니다.

혼합기 내부의 부착물은 바람직하지 않습니다. 혼합 결과가 왜곡될 수 있습니다. 또한 부착물은 배치마다 증가하는 경향이 있으며, 때로는 통제되지 않게 떨어져 나갈 수 있습니다. 부착물은 혼합 과정에서의 마찰을 증가시키고 국부적인 발열을 일으키며, 극단적인 경우 도구를 막을 수도 있습니다. 액체 주입의 최적 방법은 amixon® 기술 센터에서 실제와 유사한 조건에서 확인할 수 있습니다.

액체의 점도와 접착 성향에 따라 벽면과 혼합 도구에 부착물이 형성될 수 있습니다. 혼합실의 높은 충전도는 건조 분말이 흡수 매체 역할을 하여 이를 방지합니다. 혼합실 하부에 액체를 분사하는 것이 유리합니다.

부착물을 방지하기 위해서는 액체 주입 방식이 결정적입니다. 높은 농도 구배는 피해야 합니다. 이러한 이유로 amixon®은 적합한 노즐이 장착된 스프레이 랜스를 사용합니다. 액체의 유량은 분말의 흡착 능력과 혼합 강도에 따라 결정됩니다. 액적과 입자 흐름 사이의 상대 속도가 높을수록 미세한 분산이 촉진됩니다. 이 효과는 웨버 수(Weber number)로 설명할 수 있습니다.

We = ρ v² d / γ

ρ … 액체의 밀도

v … 액적과 분말의 상대 속도

d … 액적의 특성 직경

γ … 표면 장력

웨버 수(Weber number)는 액적의 관성력과 안정화 표면력을 연관시킵니다. 높은 값은 액적의 분열을 촉진하여 분말 내 균일한 분포를 가능하게 합니다. 반대로 낮은 값은 큰 액적의 생성을 촉진하여 벽면이나 혼합 도구에 달라붙게 합니다.

혼합기 내부의 부착물은 바람직하지 않습니다. 혼합 결과가 왜곡될 수 있습니다. 또한 부착물은 배치마다 증가하는 경향이 있으며, 때로는 통제되지 않게 떨어져 나갈 수 있습니다. 부착물은 혼합 과정에서의 마찰을 증가시키고 국부적인 발열을 일으키며, 극단적인 경우 도구를 막을 수도 있습니다. 액체 주입의 최적 방법은 amixon® 기술 센터에서 실제와 유사한 조건에서 확인할 수 있습니다.

분말 표면의 액체 친화도는 어느 정도인가? 분말의 모세관 현상은 어떻게 나타나는가?

분말의 액체에 대한 친화도는 입자의 표면 에너지와 모세관 구조에 의해 결정된다. 이 두 요소는 액체가 얼마나 쉽게 전진하거나 후퇴하는지를 제어한다. 이를 측정하는 적절한 물리적 척도는 모세관 압력이다. 이는 액체가 분말의 기공과 틈새로 흡수되는 힘을 나타냅니다.

Δp = (2 γ cos θ) / r

Δp는 모세관 압력입니다.

γ 는 액체의 표면 장력을 나타냅니다.

θ 는 액체와 분말 표면 사이의 접촉각입니다.

r 는 분말 내 효과적인 모세관 반경입니다.

높은 표면 장력과 작은 접촉각은 높은 모세관 압력을 생성합니다. 이로 인해 액체는 입자의 기공으로 빠르고 깊게 흡수됩니다. 반면 큰 접촉각은 모세관 압력을 현저히 감소시킵니다. 이 경우 액체는 주로 입자 표면에 머무릅니다. 작은 모세관 반경은 모세관의 “흡입 효과”를 증가시킵니다.

그림 설명:

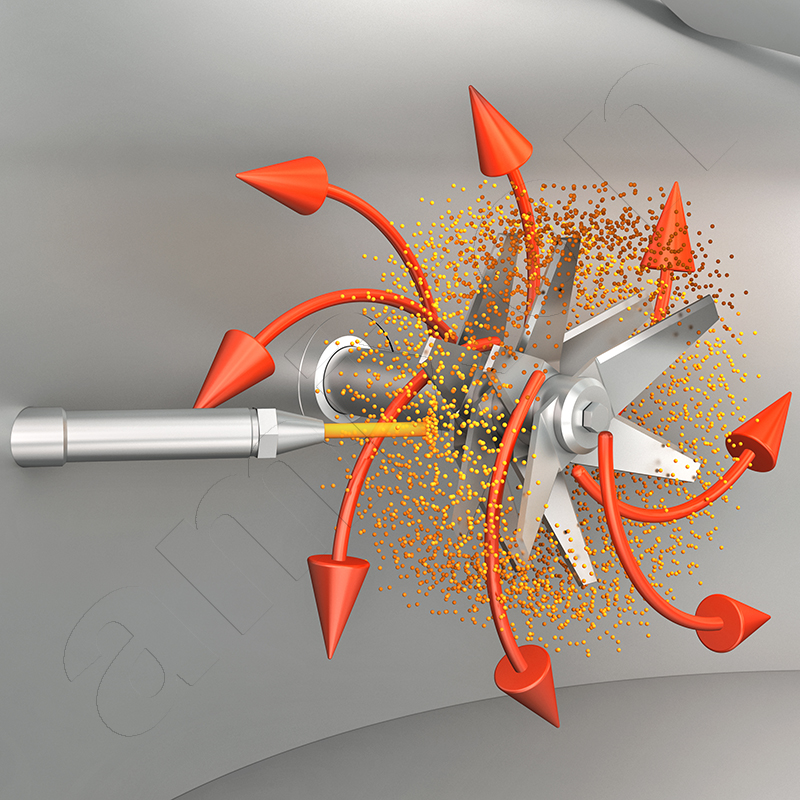

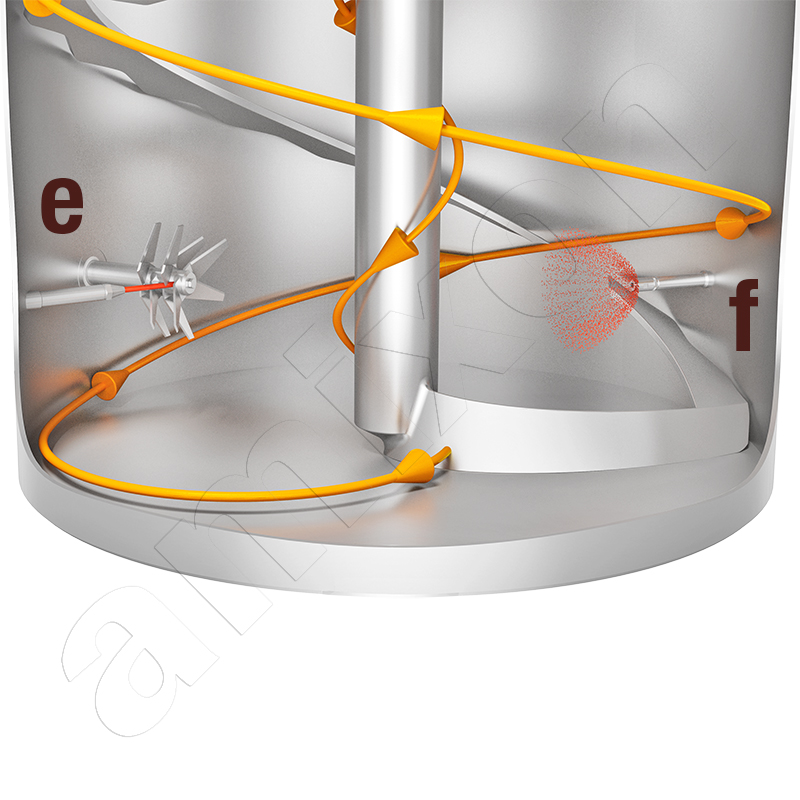

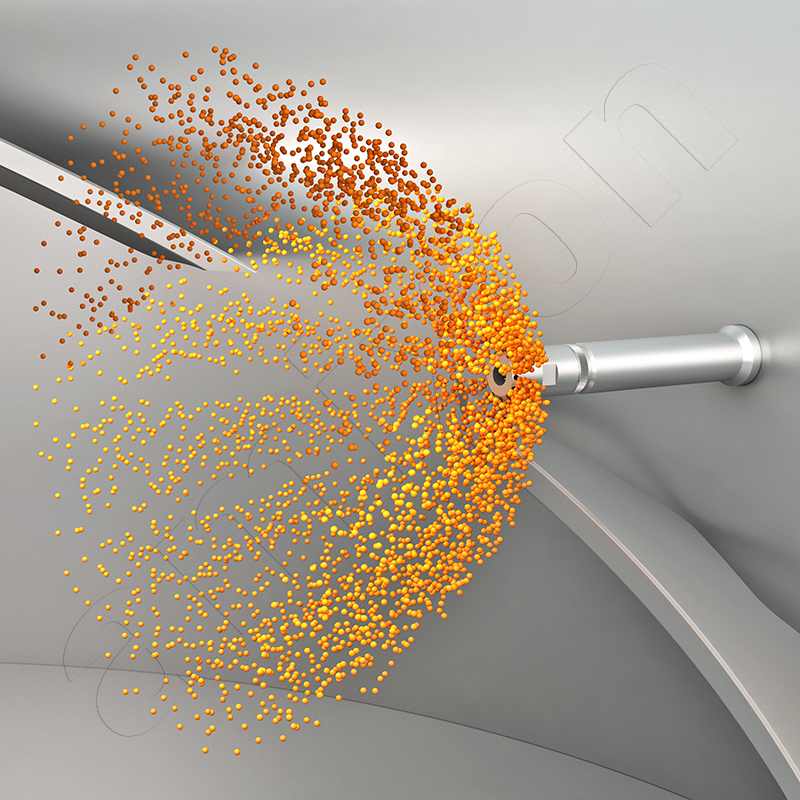

a) 낮은 표면 장력, b) 높은 표면 장력, c) 역류하는 액체, d) 전진하는 액체, e) 액체 물질이 와류기의 난류 영역에 주입됨(단일 물질 노즐), f) 액체 물질이 미세하게 분사되고 분말이 유동화됨 (이중 물질 노즐)

분말의 액체에 대한 친화도는 입자의 표면 에너지와 모세관 구조에 의해 결정된다. 이 두 요소는 액체가 얼마나 쉽게 전진하거나 후퇴하는지를 제어한다. 이를 측정하는 적절한 물리적 척도는 모세관 압력이다. 이는 액체가 분말의 기공과 틈새로 흡수되는 힘을 나타냅니다.

Δp = (2 γ cos θ) / r

Δp는 모세관 압력입니다.

γ 는 액체의 표면 장력을 나타냅니다.

θ 는 액체와 분말 표면 사이의 접촉각입니다.

r 는 분말 내 효과적인 모세관 반경입니다.

높은 표면 장력과 작은 접촉각은 높은 모세관 압력을 생성합니다. 이로 인해 액체는 입자의 기공으로 빠르고 깊게 흡수됩니다. 반면 큰 접촉각은 모세관 압력을 현저히 감소시킵니다. 이 경우 액체는 주로 입자 표면에 머무릅니다. 작은 모세관 반경은 모세관의 “흡입 효과”를 증가시킵니다.

그림 설명:

a) 낮은 표면 장력, b) 높은 표면 장력, c) 역류하는 액체, d) 전진하는 액체, e) 액체 물질이 와류기의 난류 영역에 주입됨(단일 물질 노즐), f) 액체 물질이 미세하게 분사되고 분말이 유동화됨 (이중 물질 노즐)

분말의 모세관 현상과 액체의 표면 장력

분말의 균일한 습윤은 사소한 문제가 아니다

건조 상태에서는 입자들이 서로 밀착되어 있다. 그 사이에는 공기가 존재한다. 이러한 공극은 혼합 과정에서 지속적으로 변화한다. 액체가 첨가되면 공극의 공기가 대체되어야 한다. 처음에는 액체가 입자 주위에 얇은 흡착층을 형성한다. 이 층은 대부분 단단히 부착되어 증발을 통해서만 제거될 수 있습니다.

액체 함량이 증가하면 접촉 지점에 모세관 다리가 형성됩니다. 이 과정에서 입자들이 결합할 수 있습니다. 이렇게 해서 축적 과립화가 시작됩니다. 액체가 계속 유입되면 더 큰 공극이 채워집니다. 모든 모세관이 채워지면 분말은 포화 상태가 됩니다. 그러면 분말은 현탁액으로 전환됩니다. 액체가 모세관으로 침투하는 현상은 워시번 방정식으로 설명할 수 있습니다.

L² = γ * r * t * cos(θ) / (2 * η)

L은 침투 깊이

γ는 표면 장력

θ는 접촉각

η는 점도

r은 모세관 반경

t는 시간입니다.

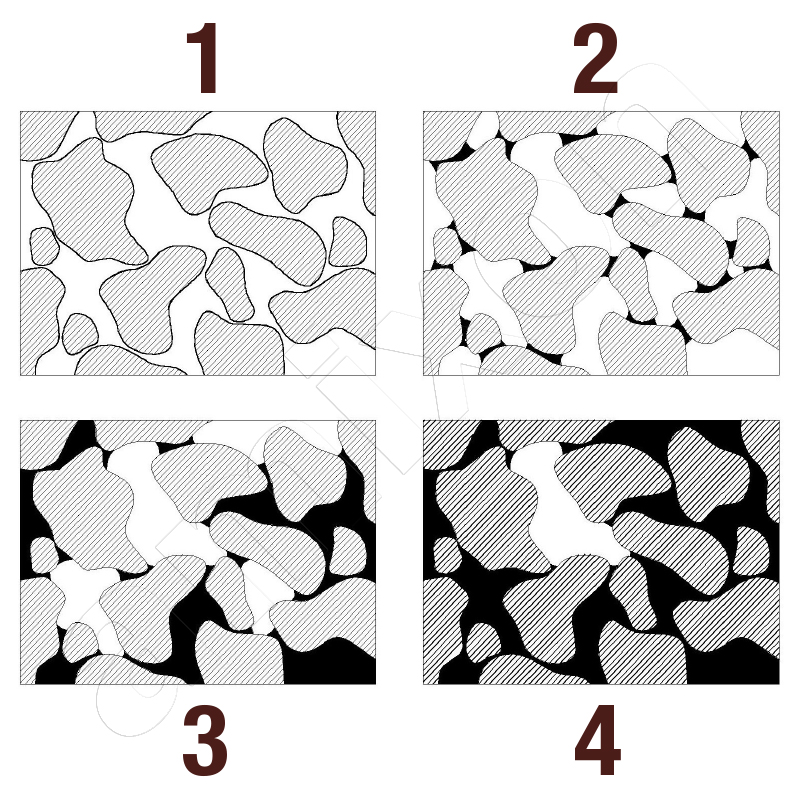

작은 접촉각과 낮은 점도는 침투를 촉진합니다. 반면 높은 점도나 소수성 표면은 침투를 방해합니다. 습윤성은 입자의 미세 구조에 따라 달라집니다. 거칠기는 겉보기 접촉각을 변화시킵니다. 이는 벤첼 관계식으로 설명됩니다:

cos(θW) = rf * cos(θ)

θW는 거친 표면에서의 겉보기 접촉각

rf는 거칠기 계수입니다.

이질적인 표면은 다른 행동을 보입니다. 이에 대해 캐시-백스터 방정식이 적용됩니다:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB는 혼합 표면에서의 겉보기 접촉각입니다.

f₁ 및 f₂는 서로 다른 표면 유형의 면적 비율입니다.

표면 장력이 낮고 친화력이 높을 경우, 소위 플래시 흡수가 발생할 수 있습니다. 이때 사용 가능한 액체가 즉시 완전히 흡수됩니다. 이는 혼합 품질에 부정적인 영향을 미칠 수 있습니다. 이러한 경우 액체를 더 느리고 특히 미세하게 분사해야 합니다. 추가가 벌크 레벨 아래에서 이루어지면 혼합실 내 응축수 형성도 방지됩니다. 혼합 도구와 혼합실은 깨끗하게 유지됩니다. 액체 1그램마다 분말 내에 손실 없이 분산됩니다.

건조 상태에서는 입자들이 서로 밀착되어 있다. 그 사이에는 공기가 존재한다. 이러한 공극은 혼합 과정에서 지속적으로 변화한다. 액체가 첨가되면 공극의 공기가 대체되어야 한다. 처음에는 액체가 입자 주위에 얇은 흡착층을 형성한다. 이 층은 대부분 단단히 부착되어 증발을 통해서만 제거될 수 있습니다.

액체 함량이 증가하면 접촉 지점에 모세관 다리가 형성됩니다. 이 과정에서 입자들이 결합할 수 있습니다. 이렇게 해서 축적 과립화가 시작됩니다. 액체가 계속 유입되면 더 큰 공극이 채워집니다. 모든 모세관이 채워지면 분말은 포화 상태가 됩니다. 그러면 분말은 현탁액으로 전환됩니다. 액체가 모세관으로 침투하는 현상은 워시번 방정식으로 설명할 수 있습니다.

L² = γ * r * t * cos(θ) / (2 * η)

L은 침투 깊이

γ는 표면 장력

θ는 접촉각

η는 점도

r은 모세관 반경

t는 시간입니다.

작은 접촉각과 낮은 점도는 침투를 촉진합니다. 반면 높은 점도나 소수성 표면은 침투를 방해합니다. 습윤성은 입자의 미세 구조에 따라 달라집니다. 거칠기는 겉보기 접촉각을 변화시킵니다. 이는 벤첼 관계식으로 설명됩니다:

cos(θW) = rf * cos(θ)

θW는 거친 표면에서의 겉보기 접촉각

rf는 거칠기 계수입니다.

이질적인 표면은 다른 행동을 보입니다. 이에 대해 캐시-백스터 방정식이 적용됩니다:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB는 혼합 표면에서의 겉보기 접촉각입니다.

f₁ 및 f₂는 서로 다른 표면 유형의 면적 비율입니다.

표면 장력이 낮고 친화력이 높을 경우, 소위 플래시 흡수가 발생할 수 있습니다. 이때 사용 가능한 액체가 즉시 완전히 흡수됩니다. 이는 혼합 품질에 부정적인 영향을 미칠 수 있습니다. 이러한 경우 액체를 더 느리고 특히 미세하게 분사해야 합니다. 추가가 벌크 레벨 아래에서 이루어지면 혼합실 내 응축수 형성도 방지됩니다. 혼합 도구와 혼합실은 깨끗하게 유지됩니다. 액체 1그램마다 분말 내에 손실 없이 분산됩니다.

부착 및 필름 형성의 물리적 배경

실제 적용에서는 많은 물질 파라미터를 구할 수 없습니다. 실험적으로 이를 측정하는 것은 복잡합니다. 그럼에도 마랑고니 대류 방정식을 아는 것은 유용합니다. 이 방정식에 따르면, 액체 필름은 표면 장력이 국부적으로 변화할 때 이동합니다. 미세한 온도나 농도 차이만으로도 필름 형성이 유발될 수 있습니다.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma는 마랑고니 수

γ는 표면 장력

ΔT는 온도 차이

µ는 동적 점도

α는 열 확산도

L은 특성 길이

특히 습윤 과정에서 국부적인 온도 또는 농도 차이가 발생할 때 부착 경향이 증가합니다. 이때 절대적인 온도 수준이 아니라 그라디언트의 정도가 중요합니다. 따라서 냉각된 혼합 공정은 점도를 높게 유지하고 마랑고니 흐름을 최소화하기 때문에 안정화 효과가 있습니다. 높은 Ma 값은 불안정한 액체 막을 초래합니다.

또 다른 관련 메커니즘은 얇은 액체 막의 접착입니다. 여기서는 존슨-켄달-로버츠 모델이 두 입자 사이의 접착력을 설명합니다.

F = (3/2) * π * R * W

F는 접착력

R은 입자의 유효 곡률 반경

W는 특정 접착 작업

높은 W 값은 단단한 부착물의 생성을 촉진합니다. 이 경우 액체 방울이 혼합 도구나 벽면에 특히 단단히 부착됩니다.

높은 농도 구배를 피하는 것이 가장 좋습니다. 따라서 amixon®은 종종 2종 및 3종 노즐을 사용합니다. 이 노즐들은 분말층 한가운데에서 작동할 수 있습니다. 노즐 출구 부근에서 분말을 유동화시키고 액체를 미세하게 분무합니다. 이를 통해 자유 액체가 입자에 즉시 흡수됩니다. 부착을 방지할 수 있습니다.

혼합 공정 중 분말이 가열되지 않는 것이 특히 유리합니다. amixon® 혼합기는 저에너지 소비형 혼합 메커니즘으로 작동하여 낮은 전단 및 마찰 효과를 발생시키므로 이를 지원합니다.

실제 적용에서는 많은 물질 파라미터를 구할 수 없습니다. 실험적으로 이를 측정하는 것은 복잡합니다. 그럼에도 마랑고니 대류 방정식을 아는 것은 유용합니다. 이 방정식에 따르면, 액체 필름은 표면 장력이 국부적으로 변화할 때 이동합니다. 미세한 온도나 농도 차이만으로도 필름 형성이 유발될 수 있습니다.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma는 마랑고니 수

γ는 표면 장력

ΔT는 온도 차이

µ는 동적 점도

α는 열 확산도

L은 특성 길이

특히 습윤 과정에서 국부적인 온도 또는 농도 차이가 발생할 때 부착 경향이 증가합니다. 이때 절대적인 온도 수준이 아니라 그라디언트의 정도가 중요합니다. 따라서 냉각된 혼합 공정은 점도를 높게 유지하고 마랑고니 흐름을 최소화하기 때문에 안정화 효과가 있습니다. 높은 Ma 값은 불안정한 액체 막을 초래합니다.

또 다른 관련 메커니즘은 얇은 액체 막의 접착입니다. 여기서는 존슨-켄달-로버츠 모델이 두 입자 사이의 접착력을 설명합니다.

F = (3/2) * π * R * W

F는 접착력

R은 입자의 유효 곡률 반경

W는 특정 접착 작업

높은 W 값은 단단한 부착물의 생성을 촉진합니다. 이 경우 액체 방울이 혼합 도구나 벽면에 특히 단단히 부착됩니다.

높은 농도 구배를 피하는 것이 가장 좋습니다. 따라서 amixon®은 종종 2종 및 3종 노즐을 사용합니다. 이 노즐들은 분말층 한가운데에서 작동할 수 있습니다. 노즐 출구 부근에서 분말을 유동화시키고 액체를 미세하게 분무합니다. 이를 통해 자유 액체가 입자에 즉시 흡수됩니다. 부착을 방지할 수 있습니다.

혼합 공정 중 분말이 가열되지 않는 것이 특히 유리합니다. amixon® 혼합기는 저에너지 소비형 혼합 메커니즘으로 작동하여 낮은 전단 및 마찰 효과를 발생시키므로 이를 지원합니다.

혼합기에서 실용적인 테스트가 여전히 필요한가요?

네, 오늘날 분말과 액체를 정밀하게 특성화할 수 있지만, 분말 혼합과 습윤 공정은 여전히 복잡합니다. 분산계는 원료 성분의 변동에 민감하게 반응합니다. 액체 혼합 공정은 이제 잘 시뮬레이션할 수 있지만, 분산계의 경우 거의 불가능합니다.

또한 혼합 실험을 통해 실제 적용 시 예상치 못한 효과를 확인할 수 있습니다. 예를 들어, 다단계 공정은 향신료 혼합물, 인스턴트 음료 또는 식이 영양제 제조에 특히 유용합니다.

amixon® 기술 센터에서는 거의 매일 다양한 습윤 공정을 구현하고 있습니다. 고객의 실제 제품을 바탕으로 분말의 거동, 외관, 유동성 및 부착 여부를 보여드립니다. 실용적인 실험은 신뢰할 수 있는 결과를 제공하며, 이는 신뢰할 수 있는 추정치 산출에도 활용될 수 있습니다. 따라서 이러한 실험은 여전히 필수적입니다.

네, 오늘날 분말과 액체를 정밀하게 특성화할 수 있지만, 분말 혼합과 습윤 공정은 여전히 복잡합니다. 분산계는 원료 성분의 변동에 민감하게 반응합니다. 액체 혼합 공정은 이제 잘 시뮬레이션할 수 있지만, 분산계의 경우 거의 불가능합니다.

또한 혼합 실험을 통해 실제 적용 시 예상치 못한 효과를 확인할 수 있습니다. 예를 들어, 다단계 공정은 향신료 혼합물, 인스턴트 음료 또는 식이 영양제 제조에 특히 유용합니다.

amixon® 기술 센터에서는 거의 매일 다양한 습윤 공정을 구현하고 있습니다. 고객의 실제 제품을 바탕으로 분말의 거동, 외관, 유동성 및 부착 여부를 보여드립니다. 실용적인 실험은 신뢰할 수 있는 결과를 제공하며, 이는 신뢰할 수 있는 추정치 산출에도 활용될 수 있습니다. 따라서 이러한 실험은 여전히 필수적입니다.

© Copyright by amixon GmbH

![물 분자는 쌍극자 특성을 가지고 있습니다. 특별한 습윤 및 용해 특성을 가지고 있습니다. 파우더를 물에 적시면 입자가 서로 달라붙으려고 합니다. [Translate to 한국어:] Das Wassermolekül weist einen Dipol-Charakter auf. Es verfügt über besondere Benetzungs- und Lösungseigenschaften. Wenn ein Pulver mit Wasser benetzt wird, möchten die Partikel aneinanderhaften. Wasser ist ein häufig verwendetes Bindemittel für Agglomerationsverfahren. Das Entfeuchten/ Trocknen benötigt relativ viel Energie.](/fileadmin/_processed_/f/8/csm_amixon-blog-pulverbefeuchtung-thumb_326a64b37f.jpg)

![[Translate to 한국어:] Im amixon® Technikum können die verschiedenen Benetzungsverfahren getestet werden. [Translate to 한국어:] Im amixon® Technikum können die verschiedenen Benetzungsverfahren getestet werden.](/fileadmin/amixon/Articles/0050_Faktoren_fuer_eine_funktionierende_Pulverbefeuchtung_im_Mischprozess/Technikum_Bild_1.jpg)