Nanokomposite

Nanokomposite sind Verbundwerkstoffe, bei denen mindestens eine Phase nanoskalig vorliegt. Typischerweise handelt es sich um Nanopartikel, Nanofasern oder Nanoplättchen, die in einer kontinuierlichen Matrix verteilt sind. Die Matrix kann polymer, metallisch oder keramisch sein. Der nanoskalige Anteil liegt meist unter wenigen Volumenprozent, beeinflusst die Werkstoffeigenschaften jedoch überproportional stark.

Die außergewöhnlichen Eigenschaften von Nanokompositen beruhen primär auf der großen Grenzfläche zwischen Matrix und nanoskaliger Phase. Mechanische, thermische, elektrische oder barrierewirksame Effekte entstehen nicht durch den Stoff selbst, sondern durch seine homogene Verteilung und die Qualität der Grenzflächen.

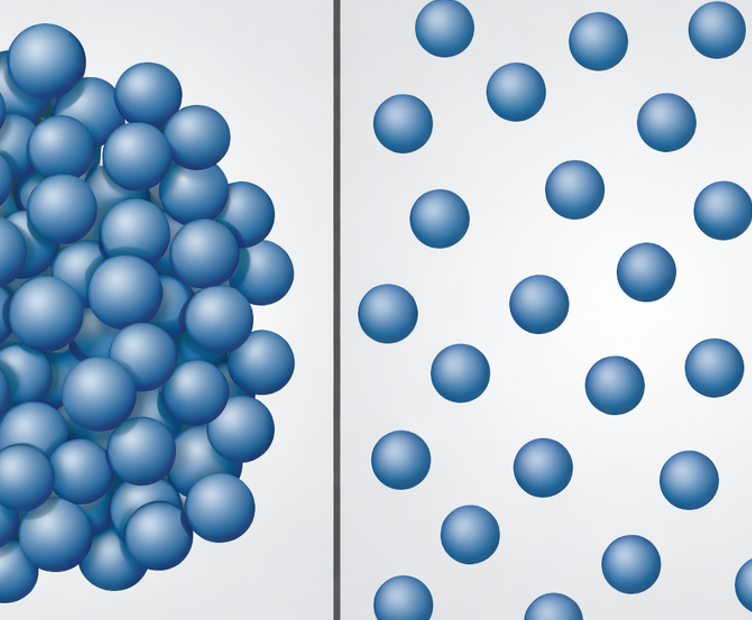

Damit rückt das Mischen in den Mittelpunkt der Werkstoffentwicklung. Der zentrale verfahrenstechnische Engpass ist nicht das Vermengen unterschiedlicher Komponenten, sondern die vollständige Desagglomeration der Nanopartikel und deren stabile Einbettung in die Matrix.

Nanopartikel liegen im Ausgangszustand fast immer als Agglomerate vor. Diese Agglomerate entstehen bereits bei der Partikelsynthese oder während Lagerung. Ihre innere Bindungsenergie ist hoch, da sie durch Van-der-Waals-Kräfte, elektrostatische Effekte oder Sinterbrücken stabilisiert sind. Für die Herstellung leistungsfähiger Nanokomposite müssen diese Agglomerate vollständig oder zumindest weitgehend aufgebrochen werden.

Die hierfür erforderliche Desagglomerationsarbeit ist eng mit der Oberflächenenergie verknüpft. Das energetische Minimum zur Trennung lässt sich näherungsweise beschreiben durch die Formel:

E ≈ γ · ΔA

Dabei ist γ die spezifische Oberflächenenergie und ΔA die neu erzeugte Oberfläche. Da ΔA bei Nanopartikeln extrem groß ist, steigt der Energiebedarf für eine echte Primärpartikel-Dispersion stark an. Entscheidend ist dabei nicht die Gesamtenergie, sondern die lokal wirksame Energiedichte im Mischprozess.

Für Nanokomposite bedeutet dies, dass klassische, gravitationsdominierte Mischmechanismen nicht ausreichen. Effektiv sind nur Prozesse, die hohe lokale Scherungen, Druckspannungen oder Stoßenergien erzeugen. Beispiele sind intensive Scherströmungen, Feststoff-Feststoff-Kontakte unter Druck oder das gezielte Einprägen von Schergradienten an Wandflächen.

Von großer bedeutung ist die Benetzung der Nanopartikel durch die Matrix. Eine unvollständige Benetzung stabilisiert Agglomerate und verhindert den Kraft- und Ladungstransfer über die Grenzfläche. Die Benetzbarkeit wird durch die Oberflächenchemie der Nanopartikel, die Polarität der Matrix und den Prozesszustand bestimmt. In vielen Fällen ist eine Oberflächenmodifikation oder der Einsatz von Dispergierhilfsmitteln erforderlich.

Aus mischtechnischer Sicht ist die Reihenfolge der Prozessschritte entscheidend. Häufig ist eine trockene Vormischung sinnvoll, da sie Agglomerate aufbricht und eine Art von homogener Vormischung aufbereitet.

Dies gilt sowohl für polymere Nanokomposite als auch für keramische und metallische Systeme. Bei polymerbasierten Nanokompositen beeinflusst zusätzlich die Viskosität der Matrix den Dispergierprozess. Mit steigender Viskosität nimmt die Scherübertragung zu, gleichzeitig wird jedoch die Entlüftung erschwert. Eingeschlossene Luft wirkt als zusätzliche Grenzfläche und kann die Reagglomeration fördern. Die kontrollierte Prozessführung, häufig unter Vakuum, ist daher ein wesentliches Qualitätskriterium.

Die Eigenschaften eines Nanokomposits hängen stark von der Dispersionsqualität ab. Bereits geringe Agglomeratreste können im Werkstück als Defektstellen wirken.