Nanocompuestos

Los nanocompuestos son materiales compuestos en los que al menos una fase se encuentra a escala nanométrica. Por lo general, se trata de nanopartículas, nanofibras o nanoplacas distribuidas en una matriz continua. La matriz puede ser polimérica, metálica o cerámica. La proporción a escala nanométrica suele ser inferior al 1 % en volumen, pero influye de manera desproporcionada en las propiedades del material.

Las extraordinarias propiedades de los nanocompuestos se deben principalmente a la gran interfaz entre la matriz y la fase a escala nanométrica. Los efectos mecánicos, térmicos, eléctricos o de barrera no se deben al material en sí, sino a su distribución homogénea y a la calidad de las interfaces.

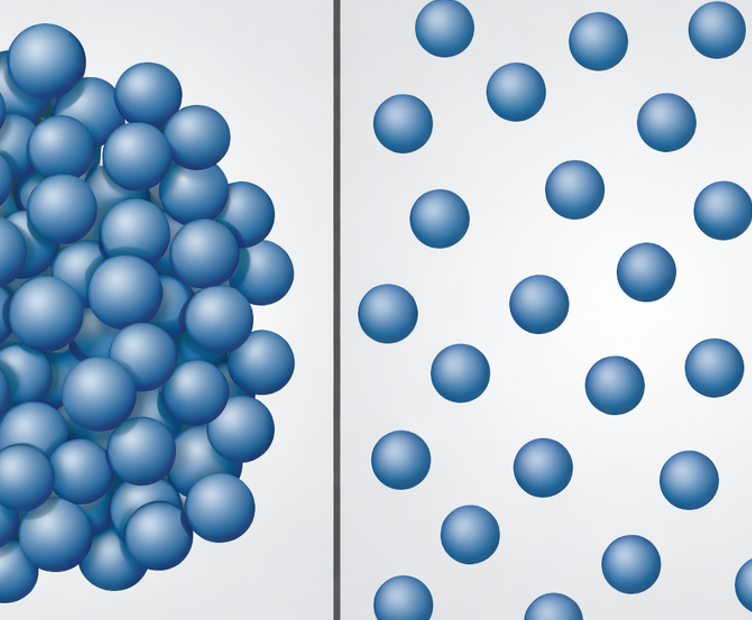

De este modo, la mezcla pasa a ser el centro del desarrollo de materiales. El principal obstáculo técnico no es la mezcla de diferentes componentes, sino la desaglomeración completa de las nanopartículas y su incrustación estable en la matriz.

Las nanopartículas se encuentran casi siempre en forma de aglomerados en su estado inicial. Estos aglomerados se forman ya durante la síntesis de las partículas o durante el almacenamiento. Su energía de enlace interna es alta, ya que están estabilizados por fuerzas de Van der Waals, efectos electrostáticos o puentes de sinterización. Para la fabricación de nanocompuestos de alto rendimiento, estos aglomerados deben romperse por completo o, al menos, en gran medida.

El trabajo de desaglomeración necesario para ello está estrechamente relacionado con la energía superficial. La energía mínima necesaria para la separación se puede describir aproximadamente mediante la fórmula:

E ≈ γ · ΔA

Donde γ es la energía superficial específica y ΔA es la superficie recién creada. Dado que ΔA es extremadamente grande en las nanopartículas, la energía necesaria para una verdadera dispersión de partículas primarias aumenta considerablemente. Lo decisivo no es la energía total, sino la densidad de energía localmente efectiva en el proceso de mezcla.

Para los nanocompuestos, esto significa que los mecanismos de mezcla clásicos, dominados por la gravedad, no son suficientes. Solo son eficaces los procesos que generan altos cizallamientos locales, tensiones de compresión o energías de impacto. Algunos ejemplos son las corrientes de cizallamiento intensas, los contactos sólido-sólido bajo presión o la aplicación selectiva de gradientes de cizallamiento en las superficies de las paredes.

La humectación de las nanopartículas por la matriz es de gran importancia. Una humectación incompleta estabiliza los aglomerados e impide la transferencia de fuerza y carga a través de la interfaz. La humectabilidad viene determinada por la química superficial de las nanopartículas, la polaridad de la matriz y el estado del proceso. En muchos casos es necesaria una modificación de la superficie o el uso de agentes dispersantes.

Desde el punto de vista de la tecnología de mezcla, el orden de los pasos del proceso es decisivo. A menudo es conveniente realizar una premezcla en seco, ya que rompe los aglomerados y prepara una especie de premezcla homogénea.

Esto se aplica tanto a los nanocompuestos poliméricos como a los sistemas cerámicos y metálicos. En los nanocompuestos basados en polímeros, la viscosidad de la matriz también influye en el proceso de dispersión. A medida que aumenta la viscosidad, aumenta la transmisión de cizallamiento, pero al mismo tiempo se dificulta la ventilación. El aire atrapado actúa como una interfaz adicional y puede favorecer la reaglomeración. Por lo tanto, el control del proceso, a menudo bajo vacío, es un criterio de calidad esencial.

Las propiedades de un nanocompuesto dependen en gran medida de la calidad de la dispersión. Incluso pequeños restos de aglomerados pueden actuar como defectos en la pieza de trabajo.