Nanocompositi

I nanocompositi sono materiali compositi in cui almeno una fase è presente su scala nanometrica. Tipicamente si tratta di nanoparticelle, nanofibre o nanopiastrine distribuite in una matrice continua. La matrice può essere polimerica, metallica o ceramica. La percentuale su scala nanometrica è solitamente inferiore al pochi percento in volume, ma influenza in modo sproporzionato le proprietà del materiale.

Le straordinarie proprietà dei nanocompositi si basano principalmente sull'ampia interfaccia tra la matrice e la fase su scala nanometrica. Gli effetti meccanici, termici, elettrici o di barriera non sono causati dal materiale stesso, ma dalla sua distribuzione omogenea e dalla qualità delle interfacce.

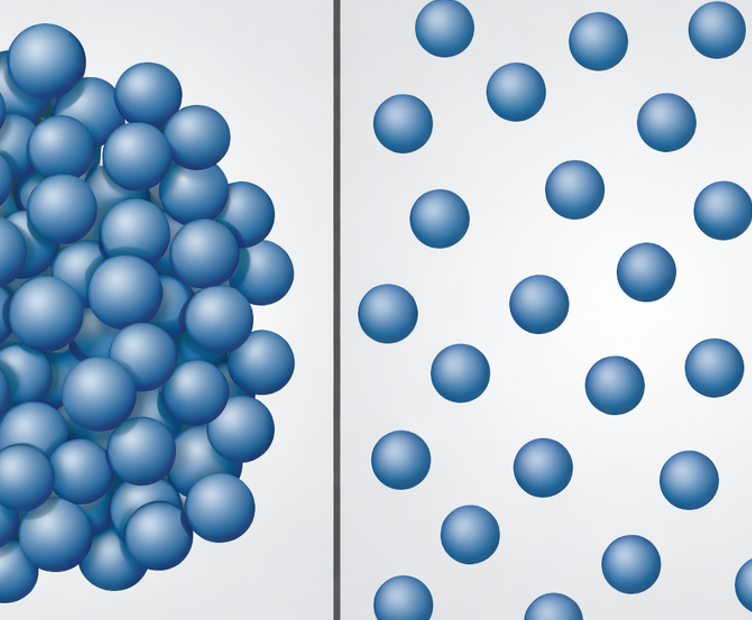

La miscelazione diventa quindi il fulcro dello sviluppo dei materiali. Il principale ostacolo tecnico non è la miscelazione di componenti diversi, ma la completa disaggregazione delle nanoparticelle e il loro inserimento stabile nella matrice.

Allo stato iniziale, le nanoparticelle sono quasi sempre presenti sotto forma di agglomerati. Questi agglomerati si formano già durante la sintesi delle particelle o durante lo stoccaggio. La loro energia di legame interna è elevata, poiché sono stabilizzati da forze di Van der Waals, effetti elettrostatici o ponti di sinterizzazione. Per la produzione di nanocompositi ad alte prestazioni, questi agglomerati devono essere completamente o almeno in gran parte frammentati.

Il lavoro di disaggregazione necessario a tal fine è strettamente legato all'energia superficiale. L'energia minima necessaria per la separazione può essere descritta approssimativamente dalla formula:

E ≈ γ · ΔA

Dove γ è l'energia superficiale specifica e ΔA è la superficie appena creata. Poiché ΔA è estremamente grande nelle nanoparticelle, il fabbisogno energetico per una vera dispersione delle particelle primarie aumenta notevolmente. L'elemento decisivo non è l'energia totale, ma la densità di energia localmente efficace nel processo di miscelazione.

Per i nanocompositi ciò significa che i classici meccanismi di miscelazione dominati dalla gravità non sono sufficienti. Sono efficaci solo i processi che generano elevati valori locali di taglio, sollecitazioni di compressione o energie d'urto. Esempi sono le correnti di taglio intense, i contatti solido-solido sotto pressione o l'impronta mirata di gradienti di taglio sulle superfici delle pareti.

Di grande importanza è la bagnabilità delle nanoparticelle da parte della matrice. Una bagnabilità incompleta stabilizza gli agglomerati e impedisce il trasferimento di forza e carica attraverso l'interfaccia. La bagnabilità è determinata dalla chimica superficiale delle nanoparticelle, dalla polarità della matrice e dallo stato del processo. In molti casi è necessaria una modifica della superficie o l'uso di agenti disperdenti.

Dal punto di vista della tecnologia di miscelazione, l'ordine delle fasi del processo è fondamentale. Spesso è utile una premiscelazione a secco, poiché rompe gli agglomerati e prepara una sorta di premiscelazione omogenea.

Ciò vale sia per i nanocompositi polimerici che per i sistemi ceramici e metallici. Nel caso dei nanocompositi a base polimerica, anche la viscosità della matrice influenza il processo di dispersione. All'aumentare della viscosità aumenta la trasmissione di taglio, ma allo stesso tempo diventa più difficile la deaerazione. L'aria intrappolata agisce come un'ulteriore interfaccia e può favorire la reagglomerazione. Il controllo del processo, spesso sotto vuoto, è quindi un criterio di qualità essenziale.

Le proprietà di un nanocomposito dipendono fortemente dalla qualità della dispersione. Anche piccoli residui di agglomerati possono agire come difetti nel pezzo lavorato.