Nanocomposites

Les nanocomposites sont des matériaux composites dans lesquels au moins une phase est présente à l'échelle nanométrique. Il s'agit généralement de nanoparticules, de nanofibres ou de nanoplaquettes réparties dans une matrice continue. La matrice peut être polymère, métallique ou céramique. La proportion à l'échelle nanométrique est généralement inférieure à quelques pour cent en volume, mais elle influence de manière disproportionnée les propriétés du matériau.

Les propriétés exceptionnelles des nanocomposites reposent principalement sur la grande interface entre la matrice et la phase nanométrique. Les effets mécaniques, thermiques, électriques ou de barrière ne sont pas dus au matériau lui-même, mais à sa répartition homogène et à la qualité des interfaces.

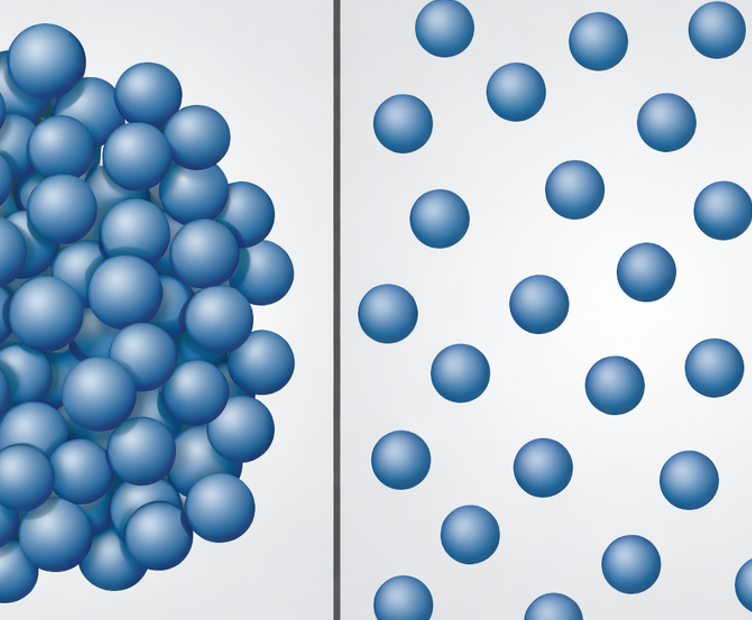

Le mélange devient ainsi le cœur du développement des matériaux. Le principal obstacle technique n'est pas le mélange des différents composants, mais la désagglomération complète des nanoparticules et leur intégration stable dans la matrice.

À l'état initial, les nanoparticules se présentent presque toujours sous forme d'agglomérats. Ces agglomérats se forment dès la synthèse des particules ou pendant leur stockage. Leur énergie de liaison interne est élevée, car ils sont stabilisés par les forces de Van der Waals, les effets électrostatiques ou les ponts de frittage. Pour la fabrication de nanocomposites performants, ces agglomérats doivent être complètement ou au moins largement brisés.

Le travail de désagglomération nécessaire à cet effet est étroitement lié à l'énergie de surface. L'énergie minimale nécessaire à la séparation peut être décrite approximativement par la formule suivante :

E ≈ γ · ΔA

γ est l'énergie spécifique de surface et ΔA la nouvelle surface créée. Comme ΔA est extrêmement élevé pour les nanoparticules, l'énergie nécessaire à une véritable dispersion des particules primaires augmente considérablement. Ce n'est pas l'énergie totale qui est déterminante, mais la densité d'énergie locale effective dans le processus de mélange.

Pour les nanocomposites, cela signifie que les mécanismes de mélange classiques, dominés par la gravité, ne sont pas suffisants. Seuls les processus générant des cisaillements locaux élevés, des contraintes de compression ou des énergies d'impact sont efficaces. On peut citer comme exemples les courants de cisaillement intenses, les contacts solide-solide sous pression ou l'application ciblée de gradients de cisaillement sur les surfaces des parois.

Le mouillage des nanoparticules par la matrice revêt une grande importance. Un mouillage incomplet stabilise les agglomérats et empêche le transfert de force et de charge à travers l'interface. La mouillabilité est déterminée par la chimie de surface des nanoparticules, la polarité de la matrice et l'état du processus. Dans de nombreux cas, une modification de la surface ou l'utilisation d'agents dispersants est nécessaire.

Du point de vue de la technique de mélange, l'ordre des étapes du processus est déterminant. Un prémélange à sec est souvent judicieux, car il brise les agglomérats et prépare une sorte de prémélange homogène.

Cela vaut aussi bien pour les nanocomposites polymères que pour les systèmes céramiques et métalliques. Dans le cas des nanocomposites à base de polymères, la viscosité de la matrice influence également le processus de dispersion. Plus la viscosité augmente, plus le transfert de cisaillement augmente, mais en même temps, la désaération devient plus difficile. L'air emprisonné agit comme une interface supplémentaire et peut favoriser la réagglomération. Le contrôle du processus, souvent sous vide, est donc un critère de qualité essentiel.

Les propriétés d'un nanocomposite dépendent fortement de la qualité de la dispersion. Même de faibles résidus d'agglomérats peuvent agir comme des défauts dans la pièce.