Nanokompozyty

Nanokompozyty to materiały kompozytowe, w których co najmniej jedna faza występuje w skali nano. Zazwyczaj są to nanocząsteczki, nanowłókna lub nanopłytki rozproszone w ciągłej matrycy. Matryca może być polimerowa, metalowa lub ceramiczna. Udział nanocząsteczek wynosi zazwyczaj poniżej kilku procent objętościowych, ale ma nieproporcjonalnie duży wpływ na właściwości materiału.

Wyjątkowe właściwości nanokompozytów wynikają przede wszystkim z dużej powierzchni granicznej między matrycą a fazą nanometryczną. Efekty mechaniczne, termiczne, elektryczne lub barierowe nie wynikają z samego materiału, ale z jego jednorodnego rozkładu i jakości powierzchni granicznych.

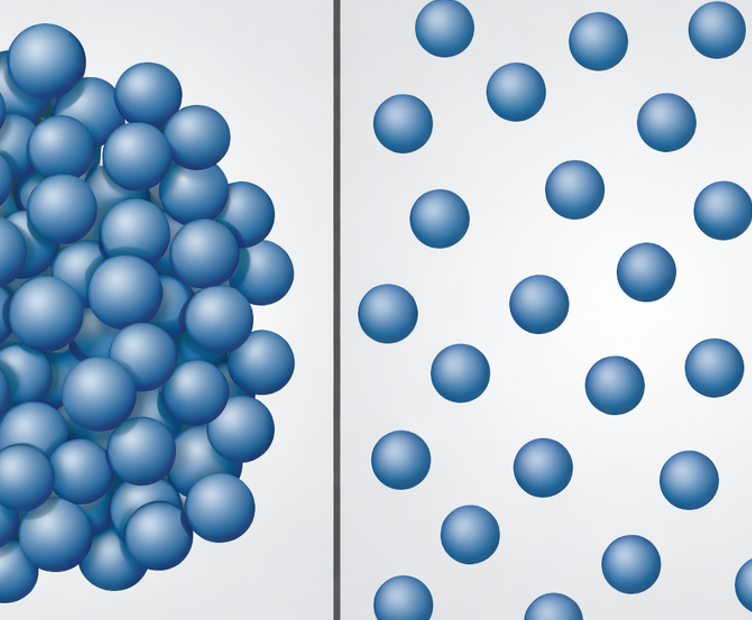

W ten sposób mieszanie staje się centralnym elementem rozwoju materiałów. Głównym ograniczeniem technologicznym nie jest mieszanie różnych składników, ale całkowita dezagregacja nanocząstek i ich stabilne osadzenie w matrycy.

Nanocząstki w stanie wyjściowym prawie zawsze występują w postaci aglomeratów. Aglomeraty te powstają już podczas syntezy cząstek lub podczas przechowywania. Ich wewnętrzna energia wiązania jest wysoka, ponieważ są one stabilizowane przez siły Van der Waalsa, efekty elektrostatyczne lub mostki spiekane. Aby wytworzyć wydajne nanokompozyty, aglomeraty te muszą zostać całkowicie lub przynajmniej w znacznym stopniu rozbite.

Wymagana do tego praca dezagregacji jest ściśle związana z energią powierzchniową. Minimalną energię potrzebną do rozdzielenia można w przybliżeniu opisać wzorem:

E ≈ γ · ΔA

Gdzie γ jest energią powierzchniową właściwą, a ΔA nowo powstałą powierzchnią. Ponieważ ΔA jest bardzo duże w przypadku nanocząstek, zapotrzebowanie na energię do rzeczywistego rozproszenia cząstek pierwotnych znacznie wzrasta. Decydujące znaczenie ma nie energia całkowita, ale lokalna gęstość energii w procesie mieszania.

W przypadku nanokompozytów oznacza to, że klasyczne mechanizmy mieszania oparte na grawitacji są niewystarczające. Skuteczne są tylko procesy, które generują wysokie lokalne ścinanie, naprężenia ściskające lub energie uderzeniowe. Przykładami są intensywne prądy ścinające, kontakty ciało stałe-ciało stałe pod ciśnieniem lub celowe wywieranie gradientów ścinania na powierzchniach ścianek.

Duże znaczenie ma zwilżanie nanocząstek przez matrycę. Niepełne zwilżanie stabilizuje aglomeraty i uniemożliwia transfer siły i ładunku przez granicę faz. Zwilżalność zależy od chemii powierzchni nanocząstek, polarności matrycy i stanu procesu. W wielu przypadkach konieczna jest modyfikacja powierzchni lub zastosowanie środków dyspergujących.

Z technicznego punktu widzenia decydujące znaczenie ma kolejność etapów procesu. Często sensowne jest wstępne mieszanie na sucho, ponieważ rozbija ono aglomeraty i pozwala uzyskać rodzaj jednorodnej mieszanki wstępnej.

Dotyczy to zarówno nanokompozytów polimerowych, jak i systemów ceramicznych i metalicznych. W przypadku nanokompozytów na bazie polimerów dodatkowo na proces dyspersji wpływa lepkość matrycy. Wraz ze wzrostem lepkości wzrasta przenoszenie ścinające, ale jednocześnie utrudnia się odpowietrzanie. Uwięzione powietrze działa jak dodatkowa powierzchnia graniczna i może sprzyjać ponownej aglomeracji. Kontrolowane prowadzenie procesu, często w próżni, jest zatem istotnym kryterium jakości.

Właściwości nanokompozytu zależą w dużym stopniu od jakości dyspersji. Nawet niewielkie pozostałości aglomeratów mogą powodować defekty w obrabianym elemencie.