Análisis de fallos en la calidad de la mezcla con la transformada de Laplace

Aplicación ejemplar de la transformación de Laplace para un proceso de mezcla continuo en la mezcladora amixon® AMK 1000: el polvo A fluye constantemente a 1000 kg/h hacia la mezcladora. El polvo B se dosifica simultáneamente a 10 kg/h. La cámara de mezcla permanece cerrada al inicio. La herramienta de mezcla ya está en funcionamiento y alcanza una calidad de mezcla ideal tras 20 revoluciones. Gira a 20 rpm.

En cuanto hay 700 kg de producto en la mezcladora, se abre la válvula de descarga. El flujo de salida se ajusta de tal manera que los 1010 kg/h entrantes se descarguen de nuevo. El proceso se desarrolla de forma estable.

De repente se produce una avería: el suministro del componente B se detiene por completo durante 20 segundos. A continuación, se corrige el dosificador y B fluye durante 20 segundos con el doble de cantidad (20 kg/h). Posteriormente, el flujo se estabiliza de nuevo en 10 kg/h.

Antes de la avería, la calidad de la mezcla era técnicamente ideal. El coeficiente de variación de la calidad de la mezcla era del 3 %.

Proceso en cifras (situación inicial)

Entrada A: ṁ_A = 1000 kg/h; Entrada B (nominal): ṁ_B = 10 kg/h; Entrada total: ṁ_ein = 1010 kg/h. Masa constante de polvo en la mezcladora: M = 700 kg.

Tiempo de permanencia medio τ (constante de tiempo):

t = M / ṁ_aus = 700 / 1010 h = 0,693 h = 41,6 min = 2495 s

Porcentaje nominal de B en la entrada (y estacionario en la salida):

x_B,in,0 = 10 / 1010 = 0,00990099 (≈ 0,9901 %)

Entrada A: ṁ_A = 1000 kg/h; Entrada B (nominal): ṁ_B = 10 kg/h; Entrada total: ṁ_ein = 1010 kg/h. Masa constante de polvo en la mezcladora: M = 700 kg.

Tiempo de permanencia medio τ (constante de tiempo):

t = M / ṁ_aus = 700 / 1010 h = 0,693 h = 41,6 min = 2495 s

Porcentaje nominal de B en la entrada (y estacionario en la salida):

x_B,in,0 = 10 / 1010 = 0,00990099 (≈ 0,9901 %)

Escenario de interferencia (entrada B)

0 ≤ t < 20 s: Bloqueo, ṁ_B = 0; 20 ≤ t < 40 s:

Corrección, ṁ_B = 20 kg/h; t ≥ 40 s: de nuevo 10 kg/h.

Consideramos la desviación de la proporción B en la entrada en relación con la fracción nominal:

u(t) = x_B,in(t) − x_B,in,0.

Definición por partes (flujo total aproximado constante de 1010 kg/h):

u(t) = {-x_B,in,0 para 0≤t<20 s; +x_B,in,0 para 20≤t<40 s; 0 para t≥40 s}

0 ≤ t < 20 s: Bloqueo, ṁ_B = 0; 20 ≤ t < 40 s:

Corrección, ṁ_B = 20 kg/h; t ≥ 40 s: de nuevo 10 kg/h.

Consideramos la desviación de la proporción B en la entrada en relación con la fracción nominal:

u(t) = x_B,in(t) − x_B,in,0.

Definición por partes (flujo total aproximado constante de 1010 kg/h):

u(t) = {-x_B,in,0 para 0≤t<20 s; +x_B,in,0 para 20≤t<40 s; 0 para t≥40 s}

Modelo dinámico (PT1, mezcla ideal)

Solución de Laplace

Transformada de Laplace de PT1:

Y(s) = (1 / (τ s + 1)) · U(s)

τ (Tau): la constante de tiempo del sistema (aquí: el tiempo medio de permanencia en el mezclador)

s: la variable de Laplace, una medida de cómo cambian las señales en el tiempo

«τ · s» es una combinación adimensional de la constante de tiempo y la tasa de cambio.

Entrada u(t) como diferencia entre dos saltos rectangulares; con desplazamientos de Heaviside se obtiene:

U(s) = x_B,in,0 · (-1 + 2 e^{-20 s} - e^{-40 s}) / s

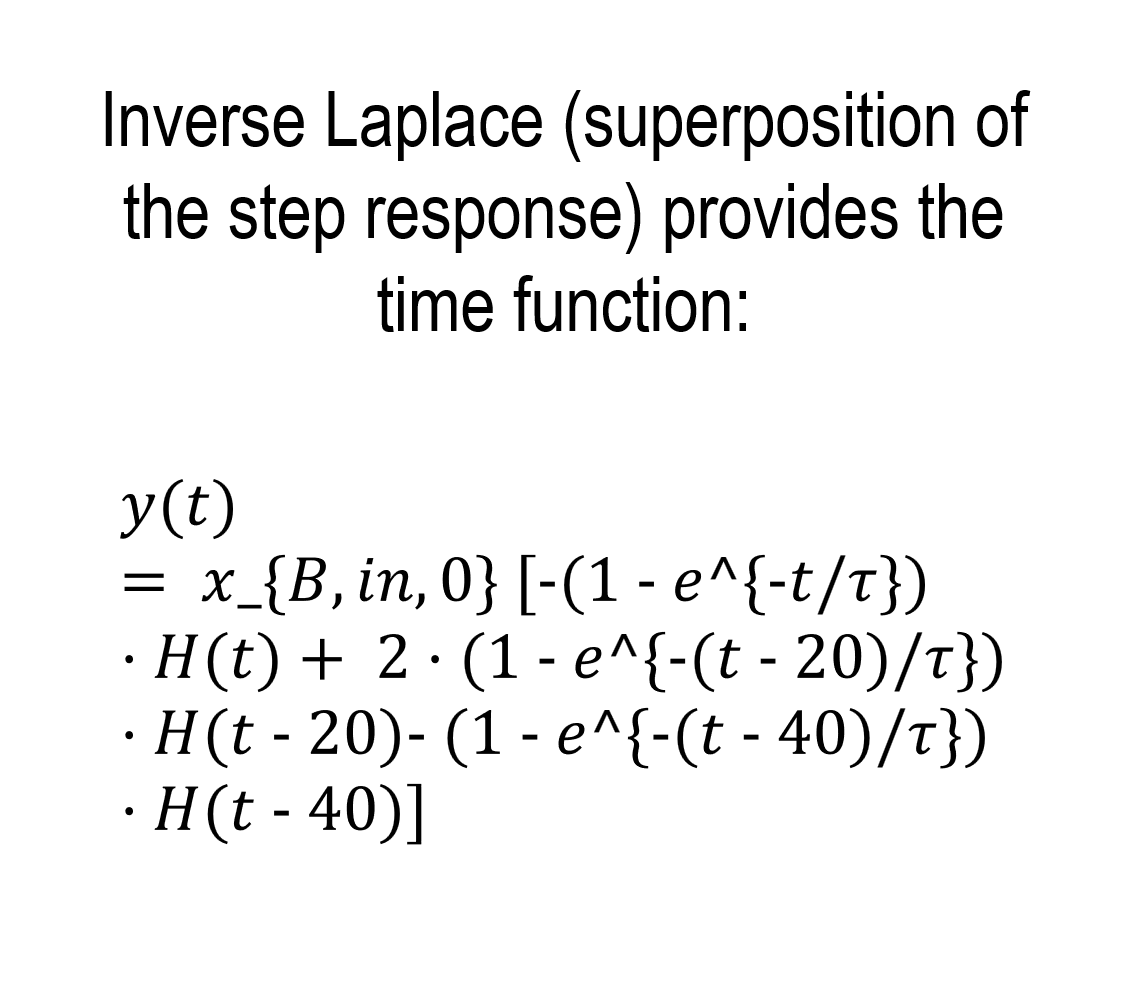

Solución en el dominio del tiempo (superposición de respuestas escalonadas, Heaviside H(·)):

y(t)=x_B,in,0[ - (1 - e^{-t/τ}) H(t) + 2 (1 - e^{-(t-20)/τ}) H(t-20) - (1 - e^{-(t-40)/τ}) H(t-40) ]

Transformada de Laplace de PT1:

Y(s) = (1 / (τ s + 1)) · U(s)

τ (Tau): la constante de tiempo del sistema (aquí: el tiempo medio de permanencia en el mezclador)

s: la variable de Laplace, una medida de cómo cambian las señales en el tiempo

«τ · s» es una combinación adimensional de la constante de tiempo y la tasa de cambio.

Entrada u(t) como diferencia entre dos saltos rectangulares; con desplazamientos de Heaviside se obtiene:

U(s) = x_B,in,0 · (-1 + 2 e^{-20 s} - e^{-40 s}) / s

Solución en el dominio del tiempo (superposición de respuestas escalonadas, Heaviside H(·)):

y(t)=x_B,in,0[ - (1 - e^{-t/τ}) H(t) + 2 (1 - e^{-(t-20)/τ}) H(t-20) - (1 - e^{-(t-40)/τ}) H(t-40) ]

Valores numéricos y desviación máxima

Con τ = 2495 s y x_B,in,0 = 0,00990099, se obtiene:

e^{-20/τ} = e^{-20/2495} ≈ 0,99202; 1 - e^{-20/τ} ≈ 0,00798

Mayor desviación negativa al final del bloqueo (t = 20 s):

y(20) = - x_B,in,0 (1 - e^{-20/τ}) ≈ -7,9·10^{-5} (≈ -0,0079 % absoluto)

Fin de la sobredosis (t = 40 s):

y(40) ≈ +6,3·10^{-7} (prácticamente nominal)

Para t > 40 s, la pequeña desviación residual disminuye exponencialmente:

y(t) = y(40) · e⁻^(t-40)/τ

Con τ = 2495 s y x_B,in,0 = 0,00990099, se obtiene:

e^{-20/τ} = e^{-20/2495} ≈ 0,99202; 1 - e^{-20/τ} ≈ 0,00798

Mayor desviación negativa al final del bloqueo (t = 20 s):

y(20) = - x_B,in,0 (1 - e^{-20/τ}) ≈ -7,9·10^{-5} (≈ -0,0079 % absoluto)

Fin de la sobredosis (t = 40 s):

y(40) ≈ +6,3·10^{-7} (prácticamente nominal)

Para t > 40 s, la pequeña desviación residual disminuye exponencialmente:

y(t) = y(40) · e⁻^(t-40)/τ

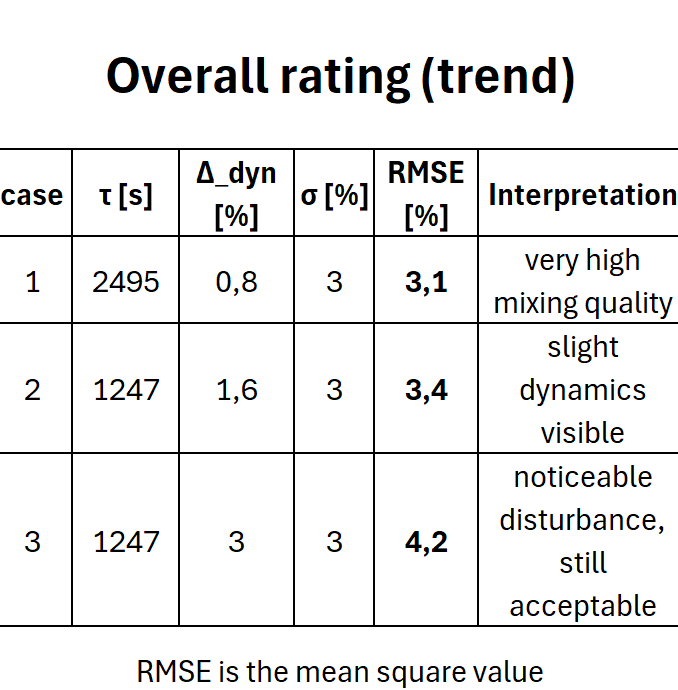

Clasificación según la calidad de la mezcla (CV = 3 %)

La desviación dinámica de la fracción B (~0,8 % relativo) causada por la interferencia es claramente inferior al coeficiente de variación mencionado de la calidad de la mezcla (3 %). Por lo tanto, la interferencia es prácticamente imperceptible en el flujo del producto.

La desviación dinámica de la fracción B (~0,8 % relativo) causada por la interferencia es claramente inferior al coeficiente de variación mencionado de la calidad de la mezcla (3 %). Por lo tanto, la interferencia es prácticamente imperceptible en el flujo del producto.

Ventajas del análisis de Laplace

La representación de Laplace proporciona una fórmula cerrada para el efecto temporal de los perfiles de entrada en la calidad de la mezcla de salida. Esto permite estimar rápidamente las desviaciones máximas, los tiempos de recuperación y la influencia del tiempo de permanencia, lo que resulta útil para el diseño de la cámara de mezcla y las estrategias de corrección.

La representación de Laplace proporciona una fórmula cerrada para el efecto temporal de los perfiles de entrada en la calidad de la mezcla de salida. Esto permite estimar rápidamente las desviaciones máximas, los tiempos de recuperación y la influencia del tiempo de permanencia, lo que resulta útil para el diseño de la cámara de mezcla y las estrategias de corrección.

¿Cómo cambia la calidad de la mezcla si se duplican los caudales másicos?

¿Cómo cambia el resultado del producto mezclado si se duplican los caudales másicos y se reduce el tiempo medio de permanencia de 41,6 minutos a 20,8 minutos? El polvo A fluye ahora a 2.000 kg/h en lugar de 1.000 kg/h. El polvo B fluye ahora a 20 kg/h en lugar de 10 kg/h. Se trata de la misma mezcladora continua AMK 1000 con una frecuencia de rotación de 20 rpm, un nivel de llenado de 700 kg y los mismos componentes A y B. La perturbación es la misma: El componente A fluye continuamente, el componente B se bloquea durante 20 segundos y, a continuación, el componente B fluye durante 20 segundos en doble cantidad. A continuación, los componentes fluyen según las reglas.

Conclusión

La desviación relativa de la perturbación en la salida es ahora de aproximadamente el 1,6 % (antes era del 0,8 %). Como el tiempo de permanencia se ha reducido a la mitad, el sistema reacciona el doble de rápido y muestra una desviación de amplitud aproximadamente el doble de grande. La fracción nominal permanece invariable, por lo que el efecto escala directamente con 1 - e^{-20/τ}.

Clasificación de la calidad de la mezcla (CV = 3 %)

La desviación dinámica relativa del 1,6 % también está por debajo del coeficiente de variación de la calidad de mezcla (3 %). La perturbación sigue siendo moderada en el flujo de producto, pero es visiblemente más fuerte que en el primer caso.

¿Cómo cambia el resultado del producto mezclado si se duplican los caudales másicos y se reduce el tiempo medio de permanencia de 41,6 minutos a 20,8 minutos? El polvo A fluye ahora a 2.000 kg/h en lugar de 1.000 kg/h. El polvo B fluye ahora a 20 kg/h en lugar de 10 kg/h. Se trata de la misma mezcladora continua AMK 1000 con una frecuencia de rotación de 20 rpm, un nivel de llenado de 700 kg y los mismos componentes A y B. La perturbación es la misma: El componente A fluye continuamente, el componente B se bloquea durante 20 segundos y, a continuación, el componente B fluye durante 20 segundos en doble cantidad. A continuación, los componentes fluyen según las reglas.

Conclusión

La desviación relativa de la perturbación en la salida es ahora de aproximadamente el 1,6 % (antes era del 0,8 %). Como el tiempo de permanencia se ha reducido a la mitad, el sistema reacciona el doble de rápido y muestra una desviación de amplitud aproximadamente el doble de grande. La fracción nominal permanece invariable, por lo que el efecto escala directamente con 1 - e^{-20/τ}.

Clasificación de la calidad de la mezcla (CV = 3 %)

La desviación dinámica relativa del 1,6 % también está por debajo del coeficiente de variación de la calidad de mezcla (3 %). La perturbación sigue siendo moderada en el flujo de producto, pero es visiblemente más fuerte que en el primer caso.

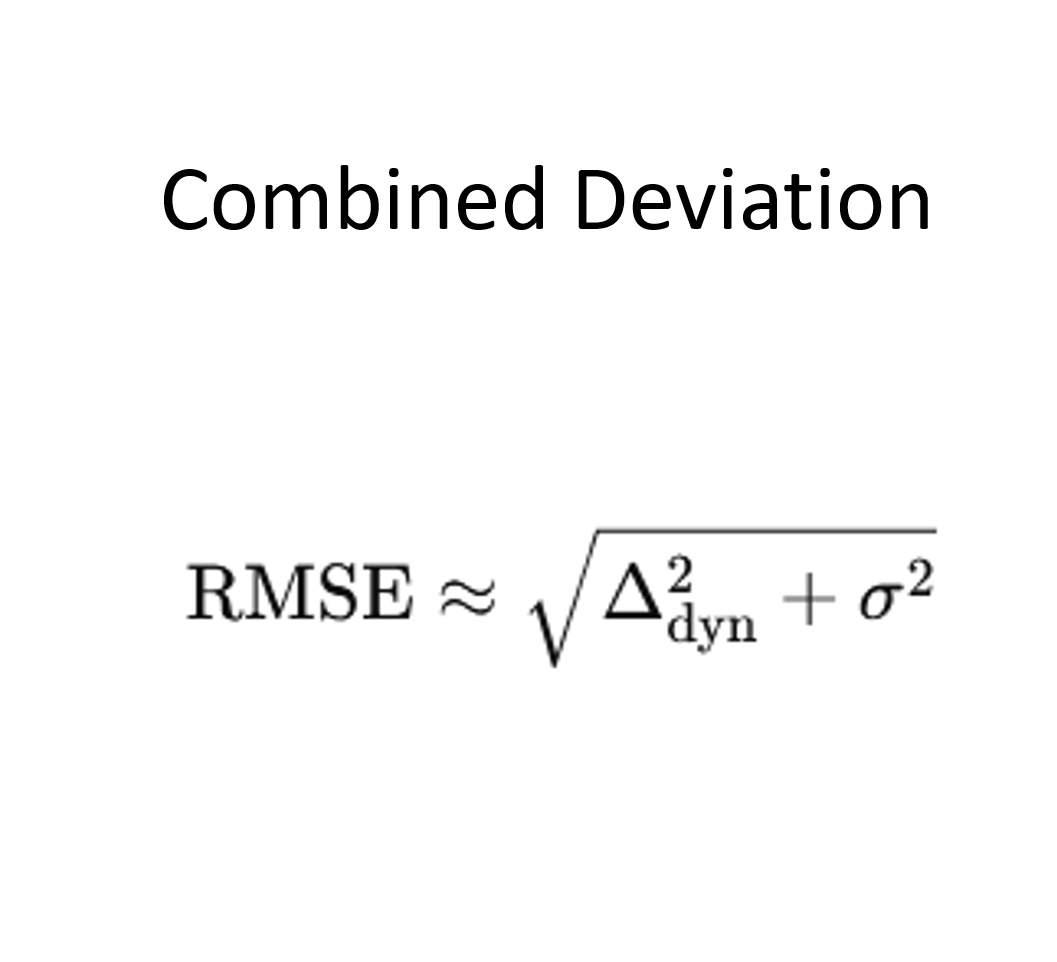

¿Qué ocurre si la desviación dinámica es del 3 %?

¿Qué ocurre si la desviación dinámica es del 3 % (en lugar del 1,6 %) y, por tanto, del mismo orden de magnitud que la «variación básica» (CV = 3 %)? ¿Cómo debe evaluarse el cambio en la calidad de la mezcla si la desviación dinámica relativa es ahora del 3 % en lugar del 1,6 % debido a una perturbación importante? ¿Es similar al funcionamiento sin fallos?

- La desviación dinámica es ahora del orden de magnitud de la CV en estado estacionario.

- La desviación total supera el 4 %.

- La calidad suele mantenerse dentro de ±5 %, pero el riesgo de valores atípicos aumenta considerablemente.

El mezclador continuo actúa como un filtro de paso bajo. Si se reduce a la mitad el tiempo de permanencia, la desviación de la interferencia dinámica se duplica aproximadamente. Mientras se mantenga por debajo del coeficiente de variación, el proceso sigue siendo robusto. Si llega a ser del mismo tamaño o mayor, se añade a la dispersión en forma de cuadrado: la calidad de la mezcla se deteriora notablemente, pero sigue siendo controlable por el momento.

¿Qué ocurre si la desviación dinámica es del 3 % (en lugar del 1,6 %) y, por tanto, del mismo orden de magnitud que la «variación básica» (CV = 3 %)? ¿Cómo debe evaluarse el cambio en la calidad de la mezcla si la desviación dinámica relativa es ahora del 3 % en lugar del 1,6 % debido a una perturbación importante? ¿Es similar al funcionamiento sin fallos?

- La desviación dinámica es ahora del orden de magnitud de la CV en estado estacionario.

- La desviación total supera el 4 %.

- La calidad suele mantenerse dentro de ±5 %, pero el riesgo de valores atípicos aumenta considerablemente.

El mezclador continuo actúa como un filtro de paso bajo. Si se reduce a la mitad el tiempo de permanencia, la desviación de la interferencia dinámica se duplica aproximadamente. Mientras se mantenga por debajo del coeficiente de variación, el proceso sigue siendo robusto. Si llega a ser del mismo tamaño o mayor, se añade a la dispersión en forma de cuadrado: la calidad de la mezcla se deteriora notablemente, pero sigue siendo controlable por el momento.

© Copyright by amixon GmbH