Nickelbasiswerkstoffe

Nickelbasiswerkstoffe sind Mehrkomponentenlegierungen mit einer nickelreichen Matrix. Die wichtigsten Legierungselemente sind Chrom und Molybdän, die häufig durch geringe Anteile von Eisen, Wolfram oder Niob ergänzt werden. Diese Kombination verleiht den Werkstoffen eine sehr hohe Korrosionsbeständigkeit gegenüber aggressiven Prozessmedien. Ein solcher Werkstoff ist Alloy 59. Er ist ein niedrig kohlenstoffhaltiger Nickel-Chrom-Molybdän-Werkstoff. Seine typischen Massenanteile liegen bei 59 bis 63 % Nickel, 22 bis 24 % Chrom und 15 bis 16,5 % Molybdän, während die Eisen- und Kohlenstoffgehalte sehr niedrig sind. Der Werkstoff HC22 gehört ebenfalls zur Gruppe der Ni-Cr-Mo-Legierungen. Er enthält etwas weniger Molybdän, dafür zusätzliche Wolframanteile, während der Nickelgehalt über 55 % liegt und der Eisenanteil gering bleibt.

Nickelbasiswerkstoffe zeigen eine sehr hohe Beständigkeit in chloridhaltigen Medien und widerstehen sowohl oxidierenden als auch reduzierenden Säuren in weitem Umfang. Die niedrigen Kohlenstoffgehalte verringern die Karbidbildung an den Korngrenzen und reduzieren somit die Neigung zur interkristallinen Korrosion nach thermischer Belastung. Ähnliche Nickelbasislegierungen sind Alloy 625, Alloy 686 und Alloy C-276, wobei Alloy 625 zusätzlich Niob enthält. Dieses ermöglicht eine Ausscheidungshärtung und verbessert die Zeitstand- sowie Kriechfestigkeit bei erhöhten Temperaturen. Alloy C-276 weist einen sehr hohen Molybdängehalt und häufig auch Wolfram auf. Dadurch wird die Beständigkeit in stark reduzierenden und verunreinigten Medien weiter erhöht.

Nickelbasislegierungen besitzen hohe mechanische Kennwerte. Die Streckgrenzen liegen im lösungsgeglühten Zustand typischerweise zwischen 300 und 500 N/mm2. Auch bei erhöhten Temperaturen bleibt ein großer Teil der Festigkeit erhalten, wodurch sie sich deutlich von austenitischen Edelstählen unterscheiden.

Schweißtechnisch sind diese Werkstoffe anspruchsvoll. Die chemische Zusammensetzung von Grund- und Zusatzwerkstoff muss sorgfältig aufeinander abgestimmt sein. Schweißzusätze werden häufig leicht überlegiert, um Legierungsverluste auszugleichen und die Korrosionsbeständigkeit der Schweißnaht sicherzustellen. Entscheidend sind eine niedrige Wärmeeinbringung, begrenzte Zwischenlagentemperaturen und kontrollierte Mehrlagenschweißungen.

Ferritische, nichtrostende Stähle stellen eine eigene Werkstoffgruppe dar. Ihre Matrix ist ferritisch, der Nickelgehalt ist gering oder fehlt vollständig, während der Chromgehalt meist zwischen 12 und 30 % liegt. Im Vergleich zu austenitischen Stählen besitzen sie eine geringere Wärmeausdehnung und eine höhere Wärmeleitfähigkeit. Das macht sie bei Temperaturwechseln dimensionsstabiler. Korrosionstechnisch sind ferritische Edelstähle jedoch nur begrenzt leistungsfähig. In chloridhaltigen Medien treten Loch- und Spaltkorrosion relativ früh auf, während Spannungsrisskorrosion deutlich seltener ist. Moderne ferritische Edelstähle sind sehr kohlenstoff- und stickstoffarm. Sie werden häufig durch Titan oder Niob stabilisiert, um Karbid- und Nitrideausscheidungen zu kontrollieren.

Die ferritischen Werkstoffe wie 1.4509 oder 1.4521 gelten als wirtschaftliche Alternativen für moderate korrosive Umgebungen und erhöhte Temperaturen. Schweißtechnisch sind ferritische Edelstähle sensibel, da in der Wärmeeinflusszone Kornwachstum und Versprödung auftreten können. Daher sind eine kontrollierte Wärmeeinbringung, geeignete Schweißfolgen und gegebenenfalls Wärmebehandlungen erforderlich. Für hochaggressive chemische Medien werden aufgrund ihrer überlegenen Kombination aus chemischer Beständigkeit und mechanischer Sicherheit bevorzugt Nickelbasiswerkstoffe eingesetzt.

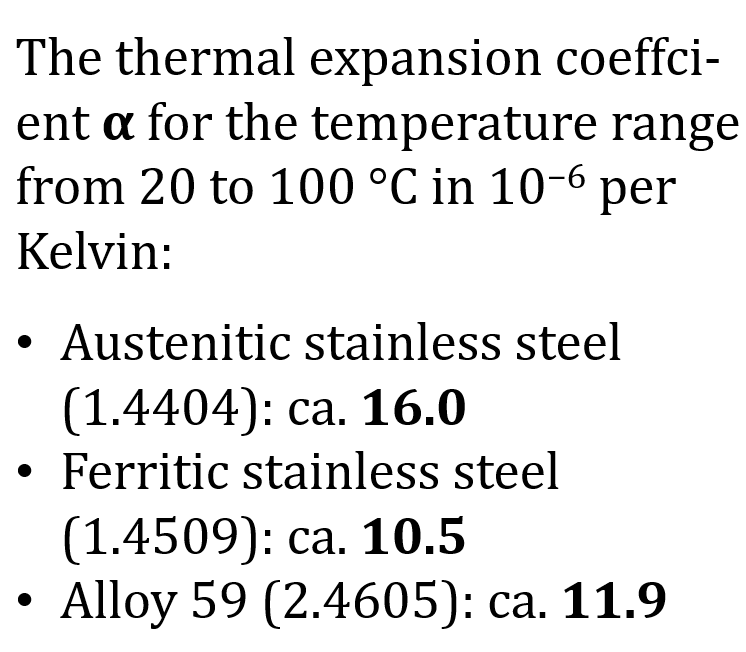

Der Wärmedehnungskoeffizient α ist temperaturabhängig und hängt bei „austenitisch“ und „ferritisch“ auch stark von der konkreten Güte ab. Die nachstehenden Werte sind praxisübliche Vergleichswerte für den genannten Temperaturbereich 20 bis100 °C in 10−6 pro Kelvin.

- Austenitischer Edelstahl (z. B. 316L / 1.4404): etwa 16.0

- Ferritischer Edelstahl (z. B. 1.4509 / 441): etwa 10.0 bis 11.0

- Alloy 59 (UNS N06059 / 2.4605): etwa 11.9