Материалы на основе никеля

Материалы на основе никеля представляют собой многокомпонентные сплавы с матрицей, богатой никелем. Основными легирующими элементами являются хром и молибден, которые часто дополняются небольшими долями железа, вольфрама или ниобия. Такая комбинация придает материалам очень высокую коррозионную стойкость по отношению к агрессивным технологическим средам. Одним из таких материалов является сплав 59. Это низкоуглеродистый никель-хром-молибденовый материал. Его типичные массовые доли составляют 59–63 % никеля, 22–24 % хрома и 15–16,5 % молибдена, в то время как содержание железа и углерода очень низкое. Материал HC22 также принадлежит к группе Ni-Cr-Mo-сплавов. Он содержит немного меньше молибдена, но зато имеет дополнительный содержание вольфрама, в то время как содержание никеля превышает 55 %, а содержание железа остается низким.

Материалы на основе никеля демонстрируют очень высокую стойкость в хлоридных средах и в значительной степени устойчивы как к окисляющим, так и к восстанавливающим кислотам. Низкое содержание углерода уменьшает образование карбидов на границах зерен и, таким образом, снижает склонность к межкристаллитной коррозии после термической нагрузки. Аналогичными сплавами на основе никеля являются Alloy 625, Alloy 686 и Alloy C-276, причем Alloy 625 дополнительно содержит ниобий. Это позволяет осуществлять упрочнение выделением и улучшает сопротивление деформации и ползучести при повышенных температурах. Сплав C-276 имеет очень высокое содержание молибдена и часто также вольфрама. Это еще больше повышает стойкость в сильно восстановительных и загрязненных средах.

Сплавы на основе никеля обладают высокими механическими характеристиками. Пределы прочности при отжиге обычно составляют от 300 до 500 Н/мм2. Даже при повышенных температурах сохраняется большая часть прочности, что значительно отличает их от аустенитных нержавеющих сталей.

С точки зрения сварки эти материалы являются сложными. Химический состав основного и дополнительного материала должен быть тщательно согласован. Сварочные присадки часто слегка перелегируются, чтобы компенсировать потери сплава и обеспечить коррозионную стойкость сварного шва. Решающее значение имеют низкое тепловыделение, ограниченные температуры между слоями и контролируемая многослойная сварка.

Ферритные нержавеющие стали представляют собой отдельную группу материалов. Их матрица является ферритной, содержание никеля низкое или полностью отсутствует, в то время как содержание хрома обычно составляет от 12 до 30 %. По сравнению с аустенитными сталями они обладают меньшим тепловым расширением и более высокой теплопроводностью. Это делает их более стабильными по размерам при перепадах температуры. Однако с точки зрения коррозионной стойкости ферритные нержавеющие стали имеют ограниченную эффективность. В средах, содержащих хлориды, относительно рано возникает точечная и щелевая коррозия, в то время как коррозия под напряжением встречается значительно реже. Современные ферритные нержавеющие стали имеют очень низкое содержание углерода и азота. Они часто стабилизируются титаном или ниобием для контроля выделения карбидов и нитридов.

Ферритные материалы, такие как 1.4509 или 1.4521, считаются экономичной альтернативой для умеренно коррозионных сред и повышенных температур. С точки зрения сварки ферритные нержавеющие стали являются чувствительными, поскольку в зоне теплового воздействия могут происходить рост зерен и охрупчивание. Поэтому необходимы контролируемое тепловое воздействие, подходящие последовательности сварки и, при необходимости, термическая обработка. Для высокоагрессивных химических сред предпочтительно использовать материалы на основе никеля из-за их превосходного сочетания химической стойкости и механической безопасности.

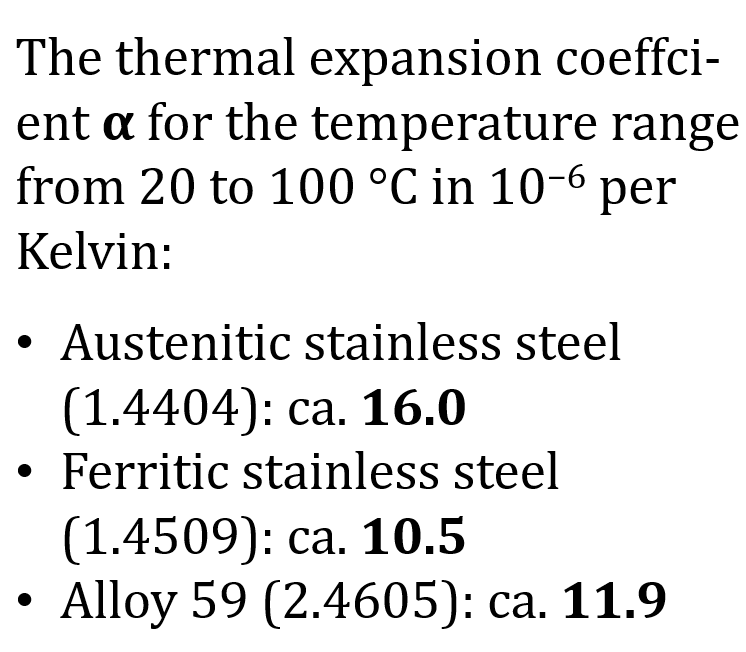

Коэффициент теплового расширения α зависит от температуры и в случае «аустенитных» и «ферритных» материалов также сильно зависит от конкретного качества. Приведенные ниже значения являются обычными сравнительными значениями для указанного диапазона температур от 20 до 100 °C в 10−6 на кельвин.

- Аустенитная нержавеющая сталь (например, 316L / 1.4404): около 16,0

- Ферритовая нержавеющая сталь (например, 1.4509 / 441): примерно 10,0–11,0

- Сплав 59 (UNS N06059 / 2.4605): примерно 11,9