Materiales a base de níquel

Los materiales a base de níquel son aleaciones multicomponentes con una matriz rica en níquel. Los elementos de aleación más importantes son el cromo y el molibdeno, que a menudo se complementan con pequeñas cantidades de hierro, tungsteno o niobio. Esta combinación confiere a los materiales una resistencia a la corrosión muy alta frente a medios de proceso agresivos. Un material de este tipo es la aleación 59. Se trata de un material de níquel-cromo-molibdeno con bajo contenido en carbono. Sus proporciones típicas son del 59 al 63 % de níquel, del 22 al 24 % de cromo y del 15 al 16,5 % de molibdeno, mientras que los contenidos de hierro y carbono son muy bajos. El material HC22 también pertenece al grupo de las aleaciones de Ni-Cr-Mo. Contiene algo menos de molibdeno, pero tiene un contenido adicional de tungsteno, mientras que el contenido de níquel es superior al 55 % y el de hierro sigue siendo bajo.

Los materiales a base de níquel muestran una resistencia muy alta en medios que contienen cloruro y resisten en gran medida tanto a los ácidos oxidantes como a los reductores. Los bajos contenidos de carbono reducen la formación de carburos en los límites de grano y, por lo tanto, reducen la tendencia a la corrosión intercristalina tras la exposición térmica. Aleaciones similares a base de níquel son la aleación 625, la aleación 686 y la aleación C-276, aunque la aleación 625 contiene además niobio. Esto permite un endurecimiento por precipitación y mejora la resistencia a la deformación y a la fluencia a temperaturas elevadas. La aleación C-276 tiene un contenido muy alto de molibdeno y, a menudo, también de tungsteno. Esto aumenta aún más la resistencia en medios altamente reductores y contaminados.

Las aleaciones a base de níquel tienen altos valores mecánicos característicos. Los límites elásticos en estado recocido suelen estar entre 300 y 500 N/mm2. Incluso a temperaturas elevadas, conservan gran parte de su resistencia, lo que las diferencia claramente de los aceros inoxidables austeníticos.

Estos materiales son exigentes desde el punto de vista de la soldadura. La composición química del material base y del material de aportación debe coordinarse cuidadosamente. Los materiales de aportación suelen estar ligeramente sobrealeados para compensar las pérdidas de aleación y garantizar la resistencia a la corrosión de la soldadura. Son decisivos un bajo aporte de calor, temperaturas entre capas limitadas y soldaduras multicapa controladas.

Los aceros inoxidables ferríticos constituyen un grupo de materiales propio. Su matriz es ferrítica, el contenido de níquel es bajo o inexistente, mientras que el contenido de cromo suele oscilar entre el 12 y el 30 %. En comparación con los aceros austeníticos, tienen una menor dilatación térmica y una mayor conductividad térmica. Esto los hace más estables dimensionalmente ante los cambios de temperatura. Sin embargo, en términos de corrosión, los aceros inoxidables ferríticos tienen un rendimiento limitado. En medios que contienen cloruro, la corrosión por picaduras y por hendiduras aparece relativamente pronto, mientras que la corrosión por tensocorrosión es mucho menos frecuente. Los aceros inoxidables ferríticos modernos tienen un contenido muy bajo en carbono y nitrógeno. A menudo se estabilizan con titanio o niobio para controlar las precipitaciones de carburos y nitruros.

Los materiales ferríticos como el 1.4509 o el 1.4521 se consideran alternativas económicas para entornos moderadamente corrosivos y temperaturas elevadas. Desde el punto de vista de la soldadura, los aceros inoxidables ferríticos son sensibles, ya que en la zona afectada por el calor pueden producirse crecimiento de grano y fragilización. Por lo tanto, es necesario controlar la aplicación de calor, utilizar secuencias de soldadura adecuadas y, si es necesario, realizar tratamientos térmicos. Para medios químicos altamente agresivos, se utilizan preferentemente materiales a base de níquel debido a su combinación superior de resistencia química y seguridad mecánica.

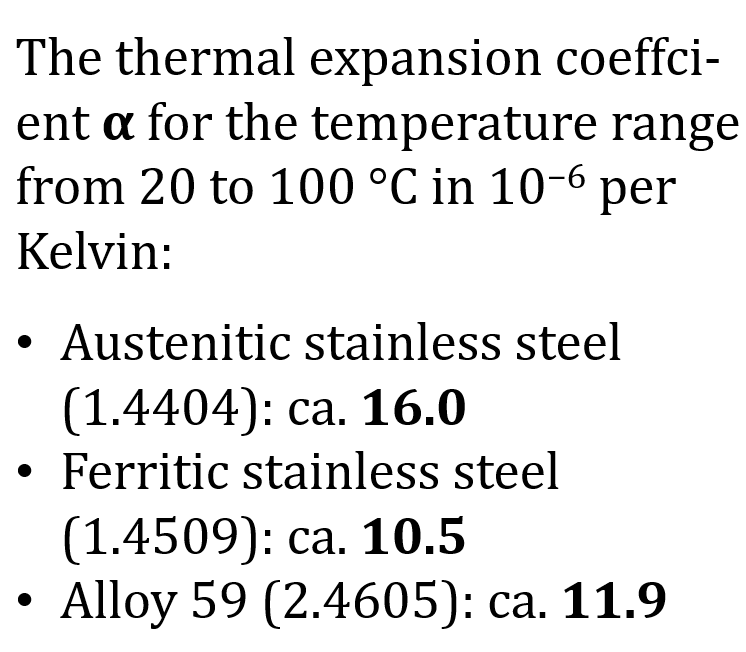

El coeficiente de dilatación térmica α depende de la temperatura y, en el caso de los aceros «austeníticos» y «ferríticos», también depende en gran medida de la calidad concreta. Los valores siguientes son valores comparativos habituales en la práctica para el rango de temperatura mencionado de 20 a 100 °C en 10−6 por kelvin.

- Acero inoxidable austenítico (por ejemplo, 316L / 1.4404): aproximadamente 16,0

- Acero inoxidable ferrítico (p. ej., 1.4509 / 441): entre 10,0 y 11,0

- Aleación 59 (UNS N06059 / 2.4605): aproximadamente 11,9