Matériaux à base de nickel

Les matériaux à base de nickel sont des alliages à plusieurs composants avec une matrice riche en nickel. Les principaux éléments d'alliage sont le chrome et le molybdène, souvent complétés par de faibles proportions de fer, de tungstène ou de niobium. Cette combinaison confère aux matériaux une très haute résistance à la corrosion face aux milieux de processus agressifs. L'alliage 59 est un matériau de ce type. Il s'agit d'un matériau à faible teneur en carbone composé de nickel, de chrome et de molybdène. Sa composition typique est de 59 à 63 % de nickel, 22 à 24 % de chrome et 15 à 16,5 % de molybdène, tandis que les teneurs en fer et en carbone sont très faibles. Le matériau HC22 appartient également au groupe des alliages Ni-Cr-Mo. Il contient un peu moins de molybdène, mais davantage de tungstène, tandis que la teneur en nickel est supérieure à 55 % et que la teneur en fer reste faible.

Les matériaux à base de nickel présentent une très grande résistance dans les milieux chlorurés et résistent dans une large mesure aux acides oxydants et réducteurs. La faible teneur en carbone réduit la formation de carbures aux joints de grains et diminue ainsi la tendance à la corrosion intercristalline après contrainte thermique. Les alliages à base de nickel similaires sont les alliages 625, 686 et C-276, l'alliage 625 contenant en outre du niobium. Cela permet un durcissement par précipitation et améliore la résistance au fluage et à la déformation à des températures élevées. L'alliage C-276 a une teneur très élevée en molybdène et contient souvent du tungstène. Cela augmente encore la résistance dans les milieux fortement réducteurs et contaminés.

Les alliages à base de nickel possèdent des caractéristiques mécaniques élevées. À l'état recuit, les limites d'élasticité se situent généralement entre 300 et 500 N/mm2. Même à des températures élevées, une grande partie de la résistance est conservée, ce qui les distingue nettement des aciers inoxydables austénitiques.

Ces matériaux sont difficiles à souder. La composition chimique du matériau de base et du matériau d'apport doit être soigneusement adaptée. Les métaux d'apport sont souvent légèrement suralliés afin de compenser les pertes d'alliage et de garantir la résistance à la corrosion du cordon de soudure. Un faible apport de chaleur, des températures intercouches limitées et des soudures multicouches contrôlées sont déterminants.

Les aciers inoxydables ferritiques constituent un groupe de matériaux à part. Leur matrice est ferritique, leur teneur en nickel est faible ou inexistante, tandis que leur teneur en chrome se situe généralement entre 12 et 30 %. Par rapport aux aciers austénitiques, ils ont une dilatation thermique plus faible et une conductivité thermique plus élevée. Cela les rend plus stables dimensionnellement en cas de changements de température. En termes de corrosion, les aciers inoxydables ferritiques ont toutefois des performances limitées. Dans les milieux chlorurés, la corrosion par piqûres et la corrosion caverneuse apparaissent relativement tôt, tandis que la corrosion sous contrainte est nettement plus rare. Les aciers inoxydables ferritiques modernes sont très pauvres en carbone et en azote. Ils sont souvent stabilisés par du titane ou du niobium afin de contrôler les précipitations de carbures et de nitrures.

Les matériaux ferritiques tels que 1.4509 ou 1.4521 sont considérés comme des alternatives économiques pour les environnements modérément corrosifs et les températures élevées. Les aciers inoxydables ferritiques sont sensibles au soudage, car une croissance des grains et une fragilisation peuvent se produire dans la zone affectée thermiquement. Par conséquent, un apport de chaleur contrôlé, des séquences de soudage appropriées et, si nécessaire, des traitements thermiques sont nécessaires. Pour les milieux chimiques hautement agressifs, les matériaux à base de nickel sont préférés en raison de leur combinaison supérieure de résistance chimique et de sécurité mécanique.

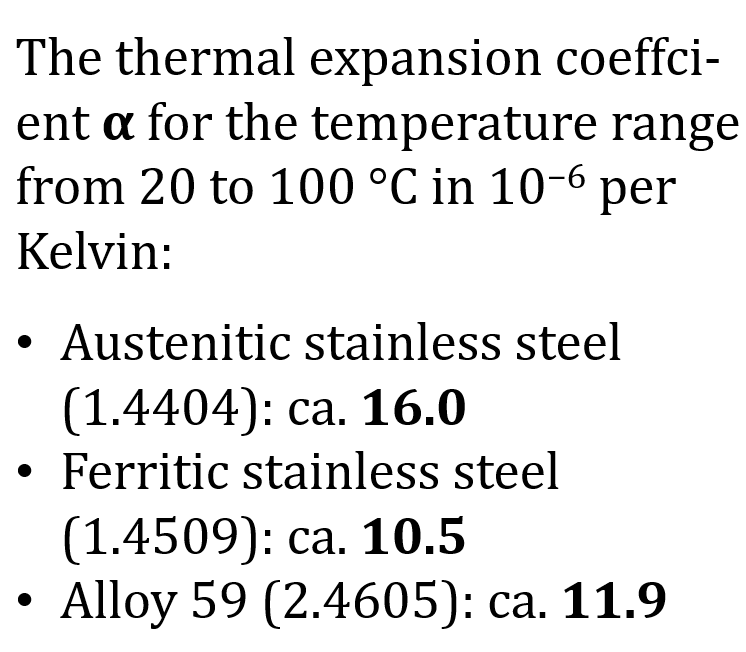

Le coefficient de dilatation thermique α dépend de la température et, dans le cas des aciers « austénitiques » et « ferritiques », il dépend également fortement de la qualité spécifique. Les valeurs suivantes sont des valeurs comparatives courantes pour la plage de température mentionnée de 20 à 100 °C en 10−6 par kelvin.

- Acier inoxydable austénitique (par exemple 316L / 1.4404) : environ 16,0

- Acier inoxydable ferritique (par ex. 1.4509 / 441) : environ 10,0 à 11,0

- Alliage 59 (UNS N06059 / 2.4605) : environ 11,9