Materiały na bazie niklu

Materiały na bazie niklu to stopy wieloskładnikowe z matrycą bogatą w nikiel. Najważniejszymi pierwiastkami stopowymi są chrom i molibden, które często są uzupełniane niewielkimi ilościami żelaza, wolframu lub niobu. Takie połączenie nadaje materiałom bardzo wysoką odporność na korozję w agresywnych środowiskach procesowych. Jednym z takich materiałów jest stop 59. Jest to materiał niklowo-chromowo-molibdenowy o niskiej zawartości węgla. Jego typowe składniki masowe to 59 do 63% niklu, 22 do 24% chromu i 15 do 16,5% molibdenu, podczas gdy zawartość żelaza i węgla jest bardzo niska. Materiał HC22 również należy do grupy stopów Ni-Cr-Mo. Zawiera nieco mniej molibdenu, ale dodatkowo wolfram, podczas gdy zawartość niklu wynosi ponad 55%, a zawartość żelaza pozostaje niska.

Materiały na bazie niklu wykazują bardzo wysoką odporność na media zawierające chlorki i są odporne na działanie zarówno kwasów utleniających, jak i redukujących w szerokim zakresie. Niska zawartość węgla zmniejsza tworzenie się węglików na granicach ziaren, a tym samym zmniejsza skłonność do korozji międzykrystalicznej po obciążeniu termicznym. Podobnymi stopami na bazie niklu są Alloy 625, Alloy 686 i Alloy C-276, przy czym Alloy 625 zawiera dodatkowo niob. Umożliwia to utwardzanie wydzieleniowe i poprawia odporność na odkształcenia przy podwyższonych temperaturach. Stop C-276 charakteryzuje się bardzo wysoką zawartością molibdenu, a często także wolframu. Dzięki temu odporność w silnie redukujących i zanieczyszczonych mediach jest jeszcze większa.

Stopy na bazie niklu mają wysokie właściwości mechaniczne. Granice plastyczności w stanie wyżarzania rozpuszczającego wynoszą zazwyczaj od 300 do 500 N/mm2. Nawet w podwyższonych temperaturach zachowują one znaczną część swojej wytrzymałości, co znacznie odróżnia je od austenitycznych stali nierdzewnych.

Pod względem techniki spawania materiały te są wymagające. Skład chemiczny materiału podstawowego i dodatkowego musi być starannie dopasowany. Dodatki spawalnicze są często lekko nadmiernie stopione, aby zrównoważyć straty stopu i zapewnić odporność spoiny na korozję. Decydujące znaczenie mają niskie wprowadzanie ciepła, ograniczone temperatury międzywarstwowe i kontrolowane spawanie wielowarstwowe.

Stale ferrytyczne nierdzewne stanowią odrębną grupę materiałów. Ich matryca jest ferrytyczna, zawartość niklu jest niewielka lub całkowicie nieobecna, natomiast zawartość chromu wynosi zazwyczaj od 12 do 30%. W porównaniu ze stalami austenitycznymi charakteryzują się one mniejszym rozszerzalnością cieplną i wyższą przewodnością cieplną. Dzięki temu są bardziej stabilne wymiarowo przy zmianach temperatury. Jednak pod względem odporności na korozję stale ferrytyczne mają ograniczoną wydajność. W środowiskach zawierających chlorki stosunkowo wcześnie pojawia się korozja wżerowa i szczelinowa, podczas gdy korozja naprężeniowa występuje znacznie rzadziej. Nowoczesne stale ferrytyczne mają bardzo niską zawartość węgla i azotu. Często są one stabilizowane tytanem lub niobem w celu kontrolowania wydzielania się węglików i azotków.

Materiały ferrytyczne, takie jak 1.4509 lub 1.4521, są uważane za ekonomiczną alternatywę dla środowisk o umiarkowanej korozyjności i podwyższonych temperaturach. Pod względem spawalniczym stale nierdzewne ferrytyczne są wrażliwe, ponieważ w strefie wpływu ciepła może dochodzić do wzrostu ziarna i kruchości. Dlatego konieczne jest kontrolowane dostarczanie ciepła, odpowiednie sekwencje spawania i, w razie potrzeby, obróbka cieplna. W przypadku wysoce agresywnych mediów chemicznych preferowane są materiały na bazie niklu ze względu na ich doskonałe połączenie odporności chemicznej i bezpieczeństwa mechanicznego.

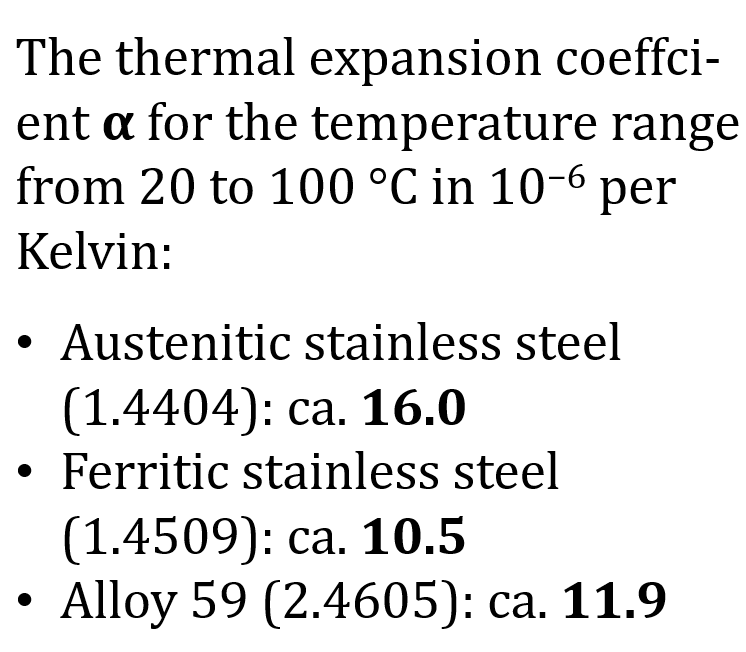

Współczynnik rozszerzalności cieplnej α jest zależny od temperatury, a w przypadku stali „austenitycznych” i „ferrytycznych” zależy również w dużym stopniu od konkretnej jakości. Poniższe wartości są praktycznymi wartościami porównawczymi dla podanego zakresu temperatur od 20 do 100 °C w 10−6 na kelwin.

- Stal austenityczna (np. 316L / 1.4404): około 16,0

- Stal nierdzewna ferrytyczna (np. 1.4509 / 441): około 10,0 do 11,0

- Stop 59 (UNS N06059 / 2.4605): około 11,9