Mischen

Unter Mischen versteht man das Verteilen eines oder mehrerer Stoffe in einem anderen Stoff. Die Stoffe unterscheiden sich in mindestens einer Eigenschaft voneinander. Die Stoffe können fest, flüssig oder gasförmig sein. Mischvorgänge können diskontinuierlich (Chargenmischen) oder kontinuierlich (Durchflussmischen) erfolgen.

Industrielles Mischen und Homogenisieren bezieht sich im Kontext dieser Website auf disperse Güter. Dies sind pulverförmige Feststoffe mit den Eigenschaften typischer Schüttgüter.

Zum Mischen von trockenen Pulvern werden Pulvermischer verwendet. Während des Pulvermischens können neutrale Flüssigkeiten zugegeben werden. Auf diese Weise können staubförmige Bestandteile des Pulvers gebunden werden. In anderen Fällen ist die Flüssigkeit ein Wirkstoff, der gleichmäßig im Pulver verteilt werden soll.

Produktionsanlagen, die pulverförmige Güter herstellen, bestehen aus einer Vielzahl weiterer verfahrenstechnischer Anlagen. Der Mischer ist dabei nur ein Glied in der Kette, meist steht der Mischer vor der Abfüll- oder Verpackungsanlage.

Der Mischprozess dient der Wertsteigerung des Endproduktes. Nachfolgend sind typische Qualitätskriterien für pulverförmige Endprodukte aufgeführt:

- Pulver ist absolut homogen

- Partikelstruktur bleibt erhalten

- Pulver ist staubfrei

- Pulver fließt gut

- Pulver ist nicht erwärmt, sondern kühl

- Pulver fühlt sich trocken an

- Pulver ist langzeitstabil

- Pulver neigt nicht zum Verklumpen

- .....

- ...

Die Einflussfaktoren auf das Endprodukt sind vielfältig:

1) Mischsysteme

Pulvermischer können prinzipiell überall dort hergestellt werden, wo klassischer Maschinenbau betrieben wird. Daher gibt es weltweit Hunderte von Anbietern. Fokussiert man die Suche jedoch auf spezialisierte Maschinenbauer, die ausschließlich Präzisionspulvermischer herstellen, ist die Zahl der Anbieter deutlich geringer.

Präzise arbeitende Pulvermischer werden als Präzisionsmischer bezeichnet. Sie haben wichtige Eigenschaften:

- Sie haben rotierende Mischwerkzeuge

- Sie mischen (nahezu) totraumfrei.

- Sie erzielen ideale Mischungsqualitäten.

- Sie sind universell für nahezu alle Pulvermischprozesse einsetzbar.

- Sie funktionieren auch, wenn das Mischgut schlecht fließt.

- Sie sind ausreichend hygienisch gestaltet.

- Sie arbeiten weitgehend kontaminationsfrei.

- Sie sind gasdicht ausgeführt. Es gelangen weder Stäube in die Umgebung noch Fremdstoffe aus der Umgebung in den Mischraum.

- Sie sind leicht zu reinigen.

- Sie erfüllen die Anforderungen des Umwelt- und Arbeitsschutzes.

- Sie haben in der Regel eine lange Lebensdauer.

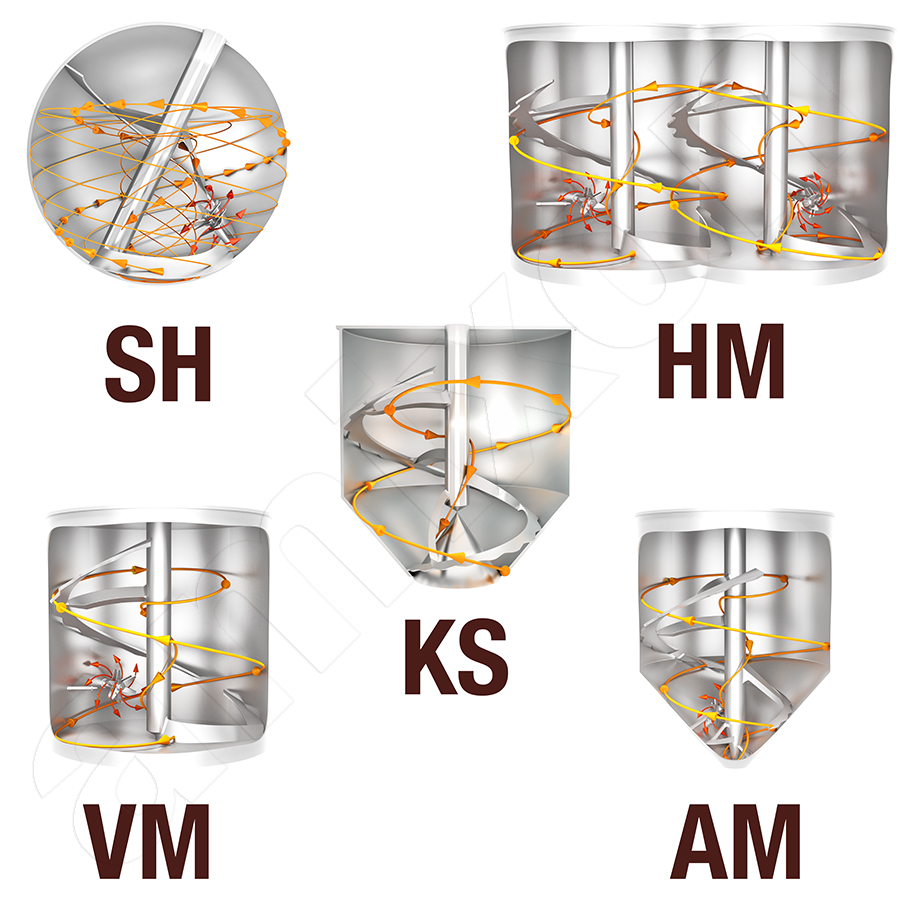

Pulvermischerhersteller, die sich ausschließlich auf die Herstellung von Präzisionsmischern spezialisiert haben, haben sich zudem auf bestimmte Typen von Präzisionsmischern spezialisiert. Sie sind gewissermaßen Trendsetter für deren Weiterentwicklung:

- Stationärer Mischraum, innen rotierende Mischwerkzeuge

- Mischwerkzeug horizontal gelagert

- Mischwerkzeug vertikal gelagert

- Mischwerkzeug schräg gelagert

- Mischwerkzeug vertikal gelagert

- Mischraum schräg gelagert

- Im Mischraum ein oder mehrere Mischwerkzeuge

- Mischwerkzeug schnell (Schleudern und Wirbeln) rotierend

- Mischwerkzeug langsam (Schubmischen) rotierend

2) Art der Durchführung des Mischvorgangs

- Mit welcher Drehzahl werden die Mischwerkzeuge betrieben?

- Wann wird welches Mischwerkzeug aus- bzw. eingeschaltet?

- In welcher Reihenfolge werden die verschiedenen Komponenten dem Mischer zugeführt?

- Erfolgt die Produktzugabe im Stillstand oder bei rotierenden Mischwerkzeugen?

- Wie ist der Temperaturverlauf während des Mischprozesses?

- Welche Art der Flüssigkeitszugabe wird verwendet?

- Wie lange dauert der Mischprozess?

- Muss sich das Mischwerkzeug (müssen sich die Mischwerkzeuge) drehen, damit das Mischgut entleert werden kann?

- Wie lange dauert der Entleervorgang?

- Wie groß ist die Gefahr einer unbeabsichtigten Beeinflussung der Partikelstruktur während des Entleervorgangs?

- Welcher Entleerungsgrad kann erreicht werden?

- Kann die Mischgutentleerung in gewichtsmäßig definierten Portionen erfolgen?

In der industriellen Praxis ist es von Vorteil, über Präzisionspulvermischer zu verfügen, die in vielerlei Hinsicht ein Höchstmaß an Flexibilität bieten.

Ein Beispiel hierfür ist der Konusmischer Typ AM:

- Die Chargengröße eines Konusmischers (AM) kann von 10 % bis 100 % des Nennvolumens variieren.

- Die Baugröße AM 100 kann Chargen von 10 bis 100 Liter mischen. Ein Konusmischer AM 30 000 kann Chargen von 1.500 bis 30.000 Liter mischen.

- Fließfähige Pulver werden nahezu vollständig ausgetragen.

- Die Restlosentleerung kann bis zu 99,98 % und besser betragen.

- Ein und derselbe Mischer kann extrem schonend homogenisieren

- Mit dem gleichen Mischer kann durch Änderung der Fahrweise auch intensiv desagglomeriert werden.

- Er kann auch hochviskose Flüssigkeiten in Pulver einmischen.

- Er kann Agglomerate zerkleinern.

- Er kann vollautomatisch nass gereinigt werden.

Die Liste der Beispiele ließe sich beliebig fortsetzen:

- Aktivatoren oder Katalysatoren,

- Antibiotika,

- Säuglingsnahrung,

- Backmittel

- Bakterienkulturen, Konservierungsstoffe, Gewürze,

- Batteriemassen

- Dotierung von Farbstoffen

- Düngemittel

- Duromere und Elastomere,

- Einfärbung,

- FDA-konforme Masterbatches für die Medizintechnik,

- Feuerlöschpulver,

- Feuerlöschpulver

- Hochtemperaturwerkstoffe,

- Hydrokolloid-Zubereitungen,

- Inhalate

- Instantpudding,

- Jodierung von Speisesalz,

- Kaffee, Sportlernahrung,

- Keramikpulver als Dielektrikum in Elektrokondensatoren.

- Getreide,

- organische und anorganische Farbpigmente,

- Pflanzenschutzmittel (Fungizide, Herbizide, Insektizide),

- Phosphorsäurederivate für Colagetränke,

- Pigmente,

- Pulverlack-Dryblends mit Harzen und Füllstoffen,

- Rohstoffaufbereitung,

- Schmerzmittel

- Sprengstoffe,

- Supraleiter

- Tabak

- Trennmittel,

- Trockensuppen

- Vitaminpräparate usw.

- Waschmittel,

- Wirkstoffgemische (hochkonzentriert) als Premix homogenisieren und in Trägerstoffen dispergieren:

- Vieles mehr

amixon GmbH verfügt über Technika und Versuchsmischer. Tests sollten immer dann durchgeführt werden, wenn ein neues Produkt auf den Markt kommt oder wenn ein neuer Pulvermischer angeschafft werden soll. amixon lädt Sie herzlich ein!

Mischen ist eine Grundoperation

Mischen ist eine Grundoperation der mechanischen Verfahrenstechnik und bezeichnet das Herstellen einer möglichst homogenen Verteilung einer oder mehrerer Komponenten in einem anderen Stoff. Die gemischten Stoffe unterscheiden sich dabei mindestens in einer Eigenschaft, beispielsweise in Dichte, Korngröße, chemischer Zusammensetzung, Oberflächeneigenschaften oder Aggregatzustand. Mischen ist eine der ältesten verfahrenstechnischen Tätigkeiten der Menschheit und findet sich in handwerklichen, industriellen und chemischen Prozessen in vielfältigen Ausprägungen.

In der industriellen Praxis wird zwischen Gasmischern, Flüssigmischern und Feststoffmischern für disperse Stoffe unterschieden. Darüber hinaus gibt es zahlreiche Mischaufgaben, bei denen unterschiedliche Aggregatzustände kombiniert werden. Beispiele hierfür sind das Einmischen von Feststoffen in Flüssigkeiten, das Begasen oder Belüften von Suspensionen sowie das Vermischen gasförmiger Komponenten mit Pulvern.

Beim Mischen pulverförmiger Stoffe handelt es sich häufig um ein mehrphasiges System. Pulver bestehen aus festen Partikeln, deren innere und äußere Porosität sie in hohem Maß mit umgebender Luft durchdringen. Auch das Pulverhaufwerk selbst besitzt Porenräume, in denen Gas eingeschlossen ist. Wird ein Pulver benetzt, entsteht ein dreiphasiges System aus Feststoff, Flüssigkeit und Gas. Mit zunehmender Flüssigkeitszugabe verdrängt die Flüssigphase die Gasphase aus den Poren. Dieser Übergang beeinflusst das Rieselverhalten und die Mechanik des Mischguts erheblich.

Die nachfolgenden Betrachtungen beziehen sich auf Mischprozesse, an denen pulvrige oder partikuläre Feststoffe beteiligt sind. Mischen fungiert dabei als Oberbegriff für verschiedene Aufbereitungs-, Veredelungs- oder Konditionierungsschritte, die häufig gleichzeitig oder begleitend auftreten. Industrielles Pulvermischen beruht primär auf Relativbewegungen der Partikel zueinander. Diese Partikelumlagerungen entstehen, wenn Schüttgüter verströmt, geschüttet, gehoben oder auf andere Weise in Bewegung versetzt werden. Feststoffmischer erzeugen diese Bewegungen durch Freifallmechanismen, Zwangsströmungen, Scherwerkzeuge, Rotoren oder oszillierende bzw. pulsierende Förderbewegungen.

Während eines Pulvermischprozesses treten zahlreiche mikroskopische und makroskopische Nebeneffekte auf, die das Verhalten des Mischguts maßgeblich beeinflussen. Je nach Produkt können auftreten: Desagglomeration, Verrundung von Partikeln, Neubildung von Agglomeraten, partikuläre Ummantelung durch feinere Komponenten, Benetzung und Entfeuchtung, triboelektrische Aufladung, Veränderungen der Schüttdichte, Modifikation des Fließ- und Rieselverhaltens oder eine Zunahme bzw. Abnahme der Staubigkeit. In einigen Fällen können auch chemische oder physikalische Reaktionen ausgelöst werden, beispielsweise Kristallisationsvorgänge, Sorptionen oder Oberflächenmodifikationen.

Auf Basis der Versuchsergebnisse lassen sich belastbare Hochrechnungen auf Produktionsgrößen von bis zu etwa 100 Kubikmetern durchführen. Um realitätsnahe Aussagen über Prozesszeiten, Energieeinträge und erreichbare Mischgüten zu ermöglichen, ist es empfehlenswert, diese Versuche mit Originalprodukten oder repräsentativen Ersatzstoffen durchzuführen.