Miscelazione

La miscelazione è la distribuzione di una o più sostanze in un'altra sostanza. Le sostanze differiscono tra loro per almeno una proprietà. Le sostanze possono essere solide, liquide o gassose. I processi di miscelazione possono essere discontinui (miscelazione a batch) o continui (miscelazione a flusso).

Nel contesto di questo sito, la miscelazione e l'omogeneizzazione industriale si riferiscono a prodotti dispersi. Si tratta di solidi in polvere con le proprietà tipiche dei materiali sfusi.

I miscelatori di polveri vengono utilizzati per miscelare le polveri secche. Durante la miscelazione delle polveri è possibile aggiungere liquidi neutri. In questo modo, i componenti in polvere della polvere possono essere legati. In altri casi, il liquido è un ingrediente attivo che deve essere distribuito uniformemente nella polvere.

Gli impianti di produzione di prodotti in polvere sono costituiti da un gran numero di altri sistemi di ingegneria di processo. Il miscelatore è solo un anello della catena; di solito si trova a monte del sistema di riempimento o di confezionamento.

Il processo di miscelazione serve ad aumentare il valore del prodotto finale. I criteri di qualità tipici per i prodotti finali in polvere sono elencati di seguito:

- La polvere è assolutamente omogenea

- La struttura delle particelle è conservata

- La polvere è priva di polvere

- La polvere scorre bene

- La polvere non è riscaldata, ma fredda

- La polvere è asciutta al tatto

- La polvere è stabile a lungo termine

- La polvere non tende ad agglomerarsi

- .....

- ...

I fattori che influenzano il prodotto finale sono molteplici:

1) Sistemi di miscelazione

In linea di principio, i miscelatori di polveri possono essere prodotti ovunque si pratichi l'ingegneria meccanica classica. Per questo motivo esistono centinaia di fornitori in tutto il mondo. Tuttavia, se si concentra la ricerca sui produttori di macchine specializzate che producono solo miscelatori di polveri di precisione, il numero di fornitori è notevolmente inferiore.

I miscelatori di polveri di precisione sono noti come miscelatori di precisione. Hanno caratteristiche importanti:

- Sono dotati di strumenti di miscelazione rotanti

- Miscelano (quasi) senza spazi morti.

- Raggiungono qualità di miscelazione ideali.

- Possono essere utilizzati universalmente per quasi tutti i processi di miscelazione delle polveri.

- Funzionano anche quando la miscela scorre male.

- Hanno un design sufficientemente igienico.

- Lavorano in gran parte senza contaminazioni.

- Sono progettati per essere a tenuta di gas. La polvere non entra nell'ambiente, né sostanze estranee dall'ambiente entrano nella camera di miscelazione.

- Sono facili da pulire.

- Soddisfano i requisiti di protezione ambientale e di sicurezza sul lavoro.

- In genere hanno una lunga durata.

I produttori di miscelatori per polveri specializzati esclusivamente nella produzione di miscelatori di precisione si sono specializzati anche in alcuni tipi di miscelatori di precisione. In una certa misura, fanno da apripista per il loro ulteriore sviluppo:

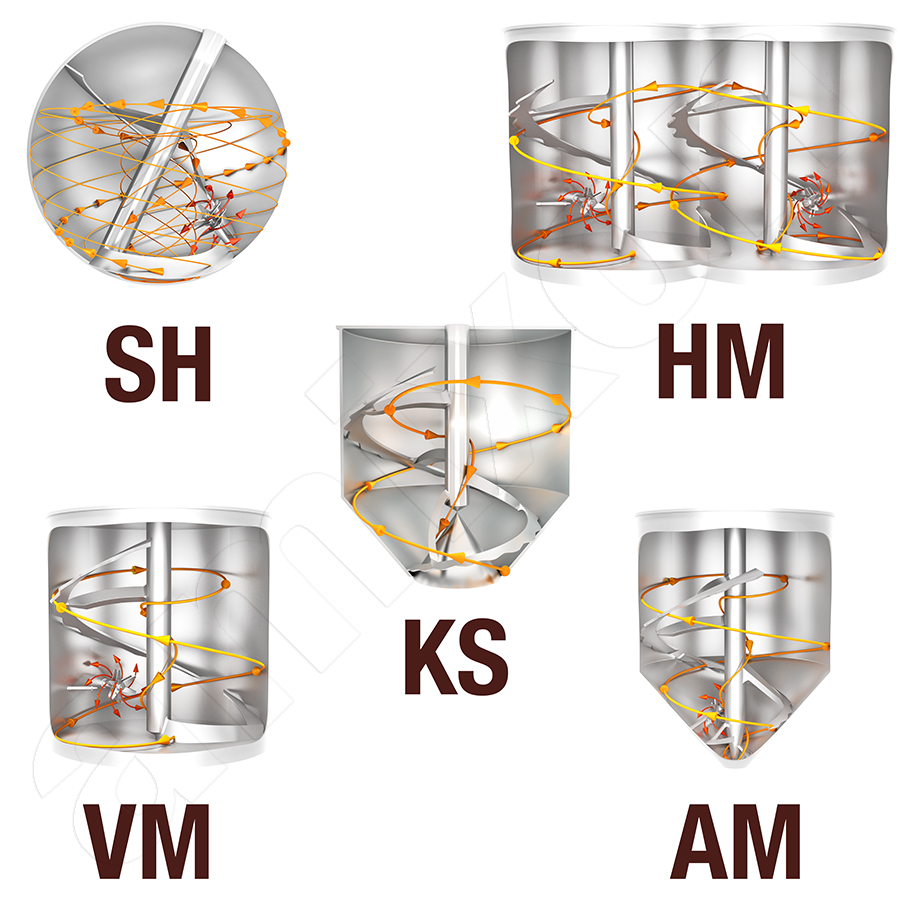

- Camera di miscelazione stazionaria, utensili di miscelazione rotanti internamente

- Utensile di miscelazione montato orizzontalmente

- Utensile di miscelazione montato verticalmente

- Utensile di miscelazione montato ad angolo

- Utensile di miscelazione montato verticalmente

- Camera di miscelazione montata ad angolo

- Uno o più utensili di miscelazione nella camera di miscelazione

- Utensile di miscelazione a rotazione rapida (centrifuga e vortice)

- Utensile di miscelazione lenta (miscelazione spinta) rotante

2) Come si svolge il processo di miscelazione

- A quale velocità vengono azionati gli utensili di miscelazione?

- Quando viene spento o acceso quale strumento di miscelazione?

- In quale ordine vengono introdotti i vari componenti nel miscelatore?

- Il prodotto viene aggiunto a macchina ferma o con utensili di miscelazione rotanti?

- Qual è il profilo di temperatura durante il processo di miscelazione?

- Che tipo di aggiunta di liquidi viene utilizzata?

- Quanto dura il processo di miscelazione?

- Gli strumenti di miscelazione devono ruotare per consentire lo svuotamento della miscela?

- Quanto dura il processo di svuotamento?

- Qual è il rischio di influenzare involontariamente la struttura delle particelle durante il processo di svuotamento?

- Quale grado di svuotamento si può ottenere?

- È possibile scaricare la miscela in porzioni definite in base al peso?

Nella pratica industriale, è vantaggioso disporre di miscelatori di polveri di precisione che offrano la massima flessibilità sotto molti aspetti.

Un esempio è il miscelatore conico AM:

- La dimensione del lotto di un miscelatore conico (AM) può variare dal 10% al 100% del volume nominale.

- Il formato AM 100 può miscelare lotti da 10 a 100 litri. Un miscelatore conico AM 30 000 può miscelare lotti da 1.500 a 30.000 litri.

- Le polveri a flusso libero vengono scaricate quasi completamente.

- Lo scarico residuo può raggiungere il 99,98% e oltre.

- Uno stesso miscelatore può omogeneizzare con estrema delicatezza

- Lo stesso miscelatore può essere utilizzato anche per la deagglomerazione intensiva, cambiando la modalità operativa.

- Può anche miscelare liquidi altamente viscosi in polveri.

- Può frantumare agglomerati.

- Può essere pulito a umido in modo completamente automatico.

L'elenco degli esempi potrebbe continuare a lungo:

- Attivatori o catalizzatori,

- antibiotici,

- latte artificiale,

- agenti di cottura

- colture batteriche, conservanti, spezie,

- composti per batterie

- Doping di coloranti

- fertilizzanti

- Duromeri ed elastomeri,

- Coloranti,

- masterbatches conformi alla FDA per la tecnologia medica,

- polveri estinguenti,

- Materiali per alte temperature,

- preparazioni idrocolloidali,

- inalanti

- budino istantaneo,

- iodazione del sale da cucina,

- caffè, alimentazione sportiva,

- polvere di ceramica come dielettrico nei condensatori elettrici.

- Cereali,

- pigmenti colorati organici e inorganici,

- Prodotti fitosanitari (fungicidi, erbicidi, insetticidi),

- Derivati dell'acido fosforico per bevande a base di cola,

- pigmenti,

- Miscele secche per verniciatura in polvere con resine e cariche,

- preparazione di materie prime,

- antidolorifici

- Esplosivi,

- superconduttori

- tabacco

- Agenti distaccanti,

- zuppe essiccate

- Preparati vitaminici, ecc.

- Detergenti,

- Omogeneizzazione di miscele di principi attivi (altamente concentrati) come premiscele e dispersione in vettori:

- Molto altro ancora

amixon GmbH dispone di impianti pilota e miscelatori di prova. I test dovrebbero essere sempre effettuati quando un nuovo prodotto viene lanciato sul mercato o quando si deve acquistare un nuovo miscelatore di polveri. amixon vi invita cordialmente!.

La miscelazione è un'operazione fondamentale

La miscelazione è un'operazione fondamentale nell'ingegneria dei processi meccanici e consiste nel distribuire in modo il più possibile omogeneo uno o più componenti in un altro materiale. Le sostanze miscelate si differenziano almeno per una proprietà, ad esempio la densità, la granulometria, la composizione chimica, le proprietà superficiali o lo stato fisico. La miscelazione è una delle più antiche attività di ingegneria di processo dell'umanità e si ritrova in molteplici forme nei processi artigianali, industriali e chimici.

Nella pratica industriale si distingue tra miscelatori di gas, miscelatori di liquidi e miscelatori di solidi per sostanze disperse. Esistono inoltre numerose operazioni di miscelazione in cui vengono combinati diversi stati fisici. Ne sono un esempio la miscelazione di solidi in liquidi, la gassificazione o l'aerazione di sospensioni e la miscelazione di componenti gassosi con polveri.

La miscelazione di sostanze in polvere è spesso un sistema multifase. Le polveri sono costituite da particelle solide la cui porosità interna ed esterna le rende altamente permeabili all'aria circostante. Anche il cumulo di polvere stesso possiede spazi porosi in cui è intrappolato il gas. Quando una polvere viene bagnata, si crea un sistema trifase composto da solido, liquido e gas. Con l'aumentare dell'aggiunta di liquido, la fase liquida spinge fuori dai pori la fase gassosa. Questa transizione influenza in modo significativo il comportamento di scorrimento e la meccanica del materiale miscelato.

Le considerazioni che seguono si riferiscono ai processi di miscelazione che coinvolgono solidi polverosi o particellari. La miscelazione funge da termine generico per diverse fasi di lavorazione, raffinazione o condizionamento, che spesso avvengono contemporaneamente o in modo concomitante. La miscelazione industriale delle polveri si basa principalmente sui movimenti relativi delle particelle tra loro. Questi spostamenti di particelle si verificano quando i materiali sfusi vengono versati, sollevati o messi in movimento in altro modo. I miscelatori di solidi generano questi movimenti attraverso meccanismi di caduta libera, flussi forzati, utensili di taglio, rotori o movimenti di trasporto oscillanti o pulsanti.

Durante un processo di miscelazione delle polveri si verificano numerosi effetti collaterali microscopici e macroscopici che influenzano in modo significativo il comportamento del materiale miscelato. A seconda del prodotto, possono verificarsi: disaggregazione, arrotondamento delle particelle, formazione di nuovi agglomerati, rivestimento particellare con componenti più fini, bagnatura e deumidificazione, carica triboelettrica, variazioni della densità apparente, modifica del comportamento di scorrimento e caduta o aumento o diminuzione della polverosità. In alcuni casi possono anche verificarsi reazioni chimiche o fisiche, ad esempio processi di cristallizzazione, assorbimenti o modifiche superficiali.

Sulla base dei risultati delle prove è possibile effettuare proiezioni affidabili su volumi di produzione fino a circa 100 metri cubi. Per ottenere risultati realistici sui tempi di processo, l'apporto energetico e la qualità di miscelazione ottenibile, si consiglia di eseguire queste prove con prodotti originali o sostituti rappresentativi.