Mieszanie

Mieszanie to rozprowadzanie jednej lub więcej substancji w innej substancji. Substancje różnią się od siebie co najmniej jedną właściwością. Substancje mogą być stałe, ciekłe lub gazowe. Procesy mieszania mogą być nieciągłe (mieszanie wsadowe) lub ciągłe (mieszanie przepływowe).

W kontekście tej strony, mieszanie przemysłowe i homogenizacja odnoszą się do produktów dyspersyjnych. Są to sproszkowane ciała stałe o właściwościach typowych dla materiałów sypkich.

Mieszalniki proszków są używane do mieszania suchych proszków. Podczas mieszania proszków można dodawać neutralne płyny. W ten sposób sproszkowane składniki proszku mogą zostać związane. W innych przypadkach ciecz jest składnikiem aktywnym, który musi być równomiernie rozprowadzony w proszku.

Zakłady produkcyjne wytwarzające produkty w proszku składają się z wielu innych systemów inżynierii procesowej. Mieszalnik jest tylko jednym z ogniw łańcucha; mieszalnik jest zwykle umieszczony przed systemem napełniania lub pakowania.

Proces mieszania służy zwiększeniu wartości produktu końcowego. Poniżej wymieniono typowe kryteria jakości dla produktów końcowych w postaci proszku:

- Proszek jest całkowicie jednorodny

- Struktura cząstek jest zachowana

- Proszek jest wolny od pyłu

- Proszek dobrze się rozprowadza

- Proszek nie jest podgrzany, ale chłodny

- Proszek jest suchy w dotyku

- Proszek jest stabilny w długim okresie

- Proszek nie ma tendencji do zbrylania się

- .....

- ...

Czynniki wpływające na produkt końcowy są różnorodne:

1) Systemy mieszania

Zasadniczo mieszalniki proszków mogą być produkowane wszędzie tam, gdzie stosowana jest konwencjonalna inżynieria mechaniczna. Dlatego też na całym świecie istnieją setki dostawców. Jeśli jednak skupimy się na wyspecjalizowanych producentach maszyn, którzy produkują wyłącznie precyzyjne mieszalniki proszków, liczba dostawców jest znacznie mniejsza.

Precyzyjne mieszalniki proszków są znane jako mieszalniki precyzyjne. Charakteryzują się one ważnymi cechami:

- Posiadają obrotowe narzędzia mieszające

- Mieszają (prawie) bez martwej przestrzeni.

- Osiągają idealne właściwości mieszania.

- Mogą być stosowane uniwersalnie do prawie wszystkich procesów mieszania proszków.

- Działają również wtedy, gdy mieszanka słabo przepływa.

- Mają wystarczająco higieniczną konstrukcję.

- Pracują w dużej mierze bez zanieczyszczeń.

- Są zaprojektowane tak, aby były gazoszczelne. Pył nie przedostaje się do otoczenia, a obce substancje z otoczenia nie dostają się do komory mieszania.

- Są łatwe w czyszczeniu.

- Spełniają wymogi ochrony środowiska i bezpieczeństwa pracy.

- Zazwyczaj mają długą żywotność.

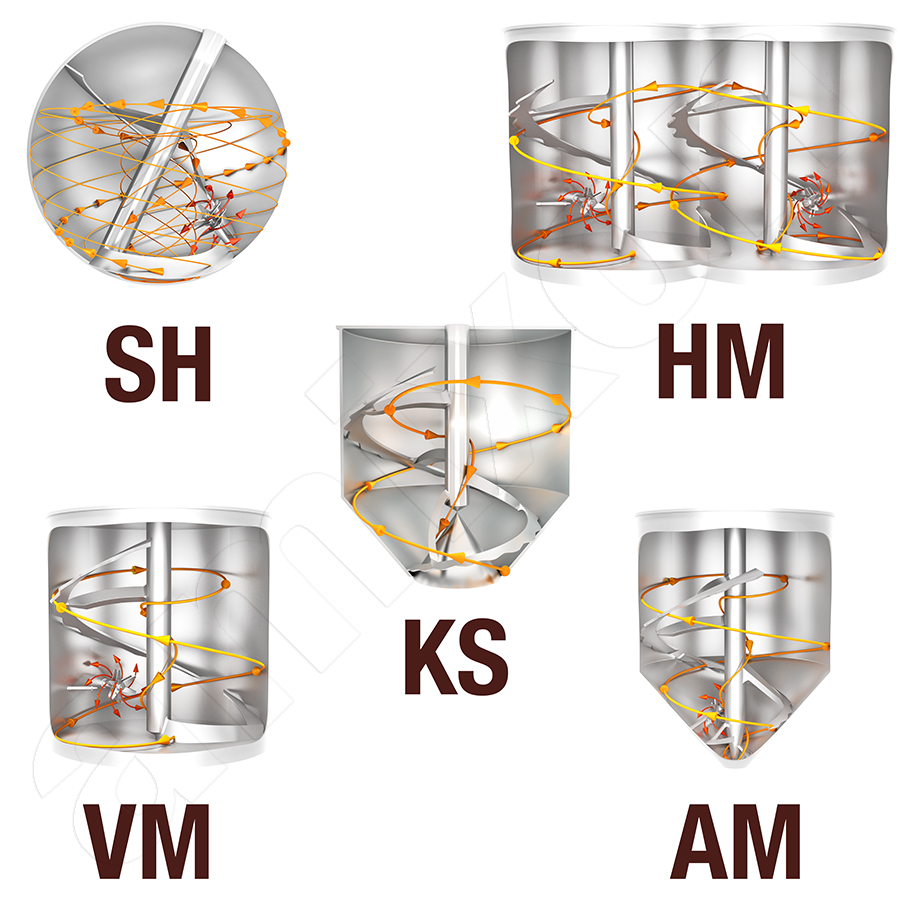

Producenci mieszalników proszków, którzy specjalizują się wyłącznie w produkcji mieszalników precyzyjnych, wyspecjalizowali się również w niektórych typach mieszalników precyzyjnych.Do pewnego stopnia wyznaczają oni trendy dla ich dalszego rozwoju:

- Stacjonarna komora mieszania, wewnętrznie obracające się narzędzia mieszające

- Narzędzie mieszające zamontowane poziomo

- Narzędzie mieszające zamontowane pionowo

- Narzędzie mieszające zamontowane pod kątem

- Narzędzie mieszające zamontowane pionowo

- Komora mieszania zamontowana pod kątem

- Jedno lub więcej narzędzi mieszających w komorze mieszania

- Szybkoobrotowe narzędzie mieszające (odwirowywanie i wirowanie)

- Wolno obracające się narzędzie mieszające (mieszanie pchające)

2) Sposób przeprowadzania procesu mieszania

- Z jaką prędkością pracują narzędzia mieszające?

- Kiedy które narzędzie mieszające jest włączane i wyłączane?

- W jakiej kolejności poszczególne składniki są podawane do mieszalnika?

- Czy produkt jest dodawany w spoczynku, czy za pomocą obrotowych narzędzi mieszających?

- Jaki jest profil temperatury podczas procesu mieszania?

- Jaki rodzaj cieczy jest dodawany?

- Jak długo trwa proces mieszania?

- Czy narzędzia mieszające muszą się obracać, aby można było opróżnić mieszankę?

- Jak długo trwa proces opróżniania?

- Jak duże jest ryzyko niezamierzonego wpływu na strukturę cząstek podczas procesu opróżniania?

- Jaki stopień opróżnienia można osiągnąć?

- Czy mieszanka może być opróżniana w porcjach określonych wagowo?

W praktyce przemysłowej korzystne jest posiadanie precyzyjnych mieszalników proszków, które oferują maksymalną elastyczność pod wieloma względami.

Jednym z przykładów jest mieszalnik stożkowy AM:

- Wielkość partii mieszalnika stożkowego (AM) może wynosić od 10% do 100% objętości nominalnej.

- Mieszalnik AM 100 może mieszać wsady o objętości od 10 do 100 litrów. Mieszalnik stożkowy AM 30 000 może mieszać wsady o objętości od 1500 do 30 000 litrów.

- Proszki o swobodnym przepływie są prawie całkowicie usuwane.

- Pozostałości mogą wynosić do 99,98% lub więcej.

- Jeden i ten sam mieszalnik może homogenizować bardzo delikatnie

- Ten sam mieszalnik może być również używany do intensywnej deaglomeracji poprzez zmianę trybu pracy.

- Może również mieszać bardzo lepkie ciecze w proszki.

- Może kruszyć aglomeraty.

- Może być w pełni automatycznie czyszczony na mokro.

Lista przykładów może być długa:

- Aktywatory lub katalizatory,

- antybiotyki,

- preparaty dla niemowląt,

- środki do pieczenia

- kultury bakteryjne, konserwanty, przyprawy,

- związki baterii

- Doping barwników

- Nawozy

- Duromery i elastomery,

- Barwienie,

- koncentraty barwiące zgodne z FDA dla technologii medycznej,

- proszki gaśnicze,

- proszki gaśnicze

- Materiały wysokotemperaturowe

- preparaty hydrokoloidowe

- inhalanty

- budynie instant,

- jodowanie soli kuchennej

- kawa, odżywki dla sportowców,

- Proszek ceramiczny jako dielektryk w kondensatorach elektrycznych.

- Zboża,

- organiczne i nieorganiczne pigmenty barwiące,

- Środki ochrony roślin (fungicydy, herbicydy, insektycydy),

- Pochodne kwasu fosforowego do napojów typu cola,

- pigmenty,

- Suche mieszanki do malowania proszkowego z żywicami i wypełniaczami,

- przygotowanie surowców,

- środki przeciwbólowe

- Materiały wybuchowe,

- nadprzewodniki

- tytoń

- Środki antyadhezyjne,

- suszone zupy

- Preparaty witaminowe itp.

- Detergenty,

- Homogenizacja mieszanin składników aktywnych (wysoce skoncentrowanych) jako premiksów i rozpraszanie ich w nośnikach:

- Znacznie więcej

Firma amixon GmbH dysponuje technologią i mieszarkami próbnymi. Testy należy przeprowadzać zawsze wtedy, gdy na rynek wprowadzany jest nowy produkt lub gdy planowany jest zakup nowej mieszarki proszków. Firma amixon serdecznie zaprasza!

Mieszanie jest podstawową operacją

Mieszanie jest podstawową operacją w mechanicznej technologii procesowej i oznacza uzyskanie możliwie najbardziej jednorodnego rozkładu jednego lub kilku składników w innej substancji. Mieszane substancje różnią się co najmniej jedną właściwością, na przykład gęstością, wielkością ziaren, składem chemicznym, właściwościami powierzchniowymi lub stanem skupienia. Mieszanie jest jedną z najstarszych czynności technicznych wykonywanych przez człowieka i występuje w różnych formach w procesach rzemieślniczych, przemysłowych i chemicznych.

W praktyce przemysłowej rozróżnia się mieszalniki gazowe, mieszalniki cieczy i mieszalniki substancji stałych dla substancji dyspersyjnych. Ponadto istnieje wiele zadań mieszania, w których łączy się różne stany skupienia. Przykładami są mieszanie substancji stałych z cieczami, gazowanie lub napowietrzanie zawiesin oraz mieszanie składników gazowych z proszkami.

Mieszanie substancji proszkowych często odbywa się w układzie wielofazowym. Proszki składają się z cząstek stałych, których wewnętrzna i zewnętrzna porowatość w dużym stopniu przenika otaczające je powietrze. Również sama masa proszkowa posiada pory, w których zamknięty jest gaz. Po zwilżeniu proszku powstaje układ trójfazowy składający się z substancji stałej, cieczy i gazu. Wraz ze wzrostem ilości dodawanego płynu faza ciekła wypiera fazę gazową z porów. Przejście to ma znaczący wpływ na właściwości sypkości i mechanikę mieszanki.

Poniższe rozważania odnoszą się do procesów mieszania, w których biorą udział substancje proszkowe lub cząstki stałe. Mieszanie jest tutaj terminem ogólnym obejmującym różne etapy przetwarzania, uszlachetniania lub kondycjonowania, które często występują jednocześnie lub towarzyszą sobie nawzajem. Przemysłowe mieszanie proszków opiera się przede wszystkim na względnych ruchach cząstek względem siebie. Te przemieszczenia cząstek powstają, gdy materiały sypkie są rozsypywane, wysypywane, podnoszone lub w inny sposób wprawiane w ruch. Mieszalniki substancji stałych wytwarzają te ruchy za pomocą mechanizmów swobodnego spadania, przepływów wymuszonych, narzędzi ścinających, wirników lub oscylacyjnych lub pulsacyjnych ruchów transportowych.

Podczas procesu mieszania proszków występuje wiele mikroskopijnych i makroskopijnych efektów ubocznych, które mają znaczący wpływ na zachowanie mieszanki. W zależności od produktu mogą wystąpić: dezagregacja, zaokrąglenie cząstek, tworzenie nowych aglomeratów, powlekanie cząstek drobniejszymi składnikami, zwilżanie i odwilżanie, ładowanie triboelektryczne, zmiany gęstości nasypowej, modyfikacja właściwości płynięcia i sypania lub wzrost lub spadek pylistości. W niektórych przypadkach mogą również wystąpić reakcje chemiczne lub fizyczne, na przykład procesy krystalizacji, sorpcje lub modyfikacje powierzchni.

Na podstawie wyników badań można przeprowadzić wiarygodne prognozy dotyczące wielkości produkcji do około 100 metrów sześciennych. Aby uzyskać realistyczne informacje na temat czasu trwania procesu, zużycia energii i osiągalnej jakości mieszania, zaleca się przeprowadzanie tych badań z wykorzystaniem oryginalnych produktów lub reprezentatywnych substytutów.