Mezcla

La mezcla es la distribución de una o más sustancias en otra sustancia. Las sustancias difieren entre sí al menos en una propiedad. Las sustancias pueden ser sólidas, líquidas o gaseosas. Los procesos de mezcla pueden ser discontinuos (mezcla por lotes) o continuos (mezcla en flujo).

En el contexto de este sitio web, la mezcla y homogeneización industrial se refiere a productos dispersos. Se trata de sólidos en polvo con las propiedades de los típicos materiales a granel.

Las mezcladoras de polvo se utilizan para mezclar polvos secos. Durante la mezcla de polvos pueden añadirse líquidos neutros. De este modo, se pueden ligar los componentes pulverulentos del polvo. En otros casos, el líquido es un ingrediente activo que debe distribuirse uniformemente en el polvo.

Las plantas de producción que fabrican productos en polvo constan de un gran número de otros sistemas de ingeniería de procesos. La mezcladora es sólo un eslabón de la cadena; la mezcladora suele estar situada antes del sistema de llenado o envasado.

El proceso de mezclado sirve para aumentar el valor del producto final. A continuación se enumeran los criterios de calidad típicos de los productos finales en polvo:

- El polvo es absolutamente homogéneo

- Se mantiene la estructura de las partículas

- El polvo no tiene polvo

- El polvo fluye bien

- El polvo no se calienta, sino que se enfría

- El polvo está seco al tacto

- El polvo es estable a largo plazo

- El polvo no tiende a apelmazarse

- .....

- ...

Los factores que influyen en el producto final son múltiples:

1) Sistemas de mezcla

En principio, las mezcladoras de polvo pueden fabricarse en cualquier lugar donde se practique la ingeniería mecánica clásica. Por eso hay cientos de proveedores en todo el mundo. Sin embargo, si centra su búsqueda en fabricantes de maquinaria especializados que sólo producen mezcladoras de polvo de precisión, el número de proveedores es significativamente menor.

Las mezcladoras de polvo de precisión se conocen como mezcladoras de precisión. Tienen características importantes:

- Disponen de herramientas de mezcla giratorias

- Mezclan (casi) sin espacios muertos.

- Consiguen calidades de mezcla ideales.

- Pueden utilizarse universalmente para casi todos los procesos de mezcla de polvo.

- También funcionan cuando la mezcla fluye mal.

- Tienen un diseño suficientemente higiénico.

- Trabajan en gran medida libres de contaminación.

- Están diseñadas para ser estancas al gas. No entra polvo en el ambiente ni sustancias extrañas del ambiente en la cámara de mezcla.

- Son fáciles de limpiar.

- Cumplen los requisitos de protección del medio ambiente y seguridad laboral.

- Suelen tener una larga vida útil.

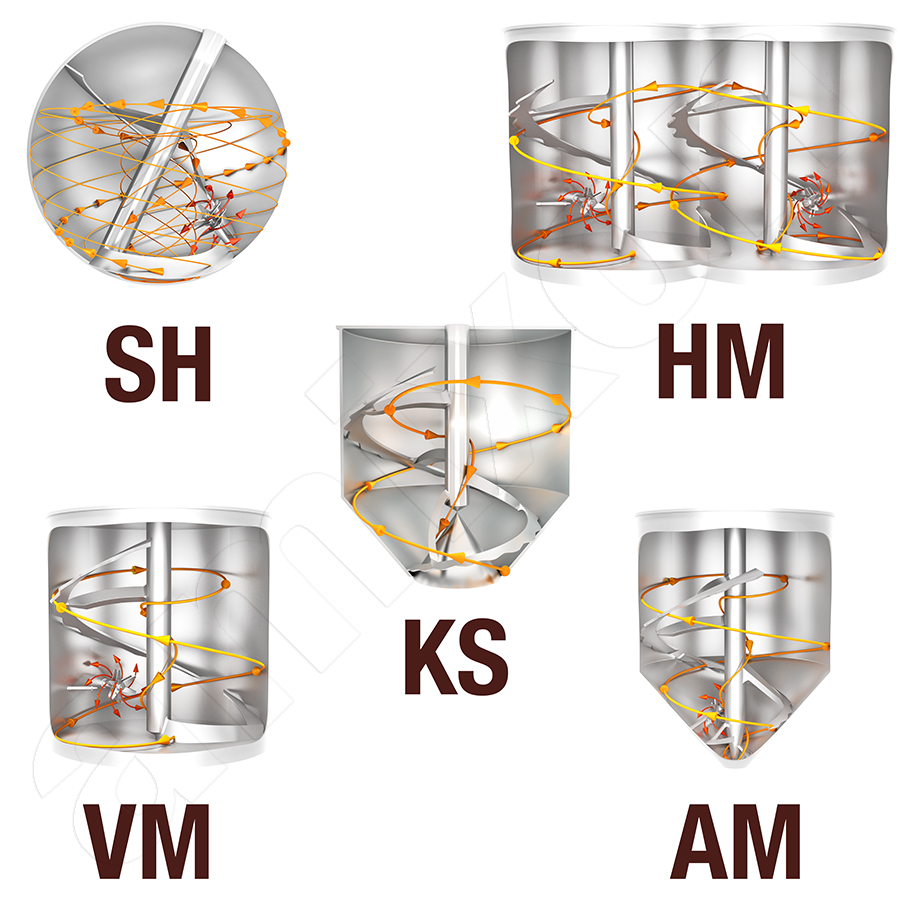

Los fabricantes de mezcladoras de polvo especializados exclusivamente en la fabricación de mezcladoras de precisión también se han especializado en determinados tipos de mezcladoras de precisión. En cierta medida, marcan tendencias para su desarrollo posterior:

- Cámara de mezcla estacionaria, herramientas de mezcla de rotación interna

- Herramienta de mezcla montada horizontalmente

- Herramienta de mezcla montada verticalmente

- Herramienta de mezcla montada en ángulo

- Herramienta de mezcla montada verticalmente

- Cámara de mezcla montada en ángulo

- Una o varias herramientas de mezcla en la cámara de mezcla

- Herramienta de mezcla de rotación rápida (centrifugado y remolino)

- Herramienta de mezcla lenta (mezcla por empuje) giratoria

2) Cómo se lleva a cabo el proceso de mezcla

- ¿A qué velocidad funcionan las herramientas de mezcla?

- ¿Cuándo se apaga o enciende cada herramienta de mezcla?

- ¿En qué orden se introducen los distintos componentes en la mezcladora?

- ¿Se añade el producto con las herramientas de mezcla paradas o en rotación?

- ¿Cuál es el perfil de temperatura durante el proceso de mezcla?

- ¿Qué tipo de adición de líquido se utiliza?

- ¿Cuánto dura el proceso de mezcla?

- ¿Deben girar las herramientas de mezclado para poder vaciar la mezcla?

- ¿Cuánto dura el proceso de vaciado?

- ¿Cuál es el riesgo de influir involuntariamente en la estructura de las partículas durante el proceso de vaciado?

- ¿Qué grado de vaciado puede alcanzarse?

- ¿Se puede vaciar la mezcla en porciones definidas por peso?

En la práctica industrial, resulta ventajoso disponer de mezcladoras de polvo de precisión que ofrezcan la máxima flexibilidad en muchos aspectos.

Un ejemplo de ello es la mezcladora cónica AM:

- El tamaño de lote de una mezcladora cónica (AM) puede variar entre el 10 % y el 100 % del volumen nominal.

- El tamaño AM 100 puede mezclar lotes de 10 a 100 litros. Una mezcladora cónica AM 30 000 puede mezclar lotes de 1.500 a 30.000 litros.

- Los polvos que fluyen libremente se descargan casi por completo.

- La descarga residual puede alcanzar el 99,98 % o incluso más.

- Una misma mezcladora puede homogeneizar con extrema suavidad

- La misma mezcladora puede utilizarse también para una desaglomeración intensiva cambiando el modo de funcionamiento.

- También puede mezclar líquidos muy viscosos y convertirlos en polvo.

- Puede triturar aglomerados.

- Puede limpiarse en húmedo de forma totalmente automática.

La lista de ejemplos podría ser interminable:

- Activadores o catalizadores,

- antibióticos,

- preparados para lactantes,

- agentes de panificación

- cultivos bacterianos, conservantes, especias,

- compuestos de baterías

- Dopaje de colorantes

- Fertilizantes

- Durómeros y elastómeros

- Colorantes,

- Masterbatches conformes a la FDA para tecnología médica,

- Polvos extintores,

- Materiales de alta temperatura,

- preparados hidrocoloides,

- inhalantes

- pudding instantáneo,

- yodación de la sal de mesa,

- café, nutrición deportiva,

- Polvo cerámico como dieléctrico en condensadores eléctricos.

- Cereales,

- pigmentos colorantes orgánicos e inorgánicos,

- Productos fitosanitarios (fungicidas, herbicidas, insecticidas),

- Derivados del ácido fosfórico para bebidas de cola,

- pigmentos,

- Mezclas secas de recubrimiento en polvo con resinas y cargas,

- preparación de materias primas,

- analgésicos

- Explosivos,

- superconductores

- tabaco

- Agentes desmoldeantes,

- sopas secas

- Preparados vitamínicos, etc.

- Detergentes,

- Homogeneización de mezclas de ingredientes activos (altamente concentrados) como premezclas y dispersión en soportes:

- Mucho más

amixon GmbH dispone de instalaciones técnicas y mezcladoras de prueba. Siempre se deben realizar pruebas cuando se lanza un nuevo producto al mercado o cuando se va a adquirir una nueva mezcladora de polvos. ¡amixon le invita cordialmente!

La mezcla es una operación básica

La mezcla es una operación básica en la ingeniería de procesos mecánicos y se refiere a la creación de una distribución homogénea de uno o más componentes en otra sustancia. Las sustancias mezcladas difieren al menos en una propiedad, por ejemplo en densidad, tamaño de partícula, composición química, propiedades superficiales o estado de agregación. La mezcla es una de las actividades de ingeniería de procesos más antiguas conocidas por la humanidad y puede encontrarse de muchas formas diferentes en procesos manuales, industriales y químicos.

En la práctica industrial, se distingue entre mezcladores de gases, mezcladores de líquidos y mezcladores de sólidos para sustancias dispersas. Además, existen numerosas tareas de mezclado en las que se combinan diferentes estados de agregados. Algunos ejemplos son la mezcla de sólidos en líquidos, la gasificación o aireación de suspensiones y la mezcla de componentes gaseosos con polvos.

La mezcla de sustancias en polvo suele implicar un sistema multifásico. Los polvos están formados por partículas sólidas cuya porosidad interna y externa les permite penetrar en gran medida en el aire circundante. La propia estructura del polvo también tiene espacios porosos en los que queda atrapado el gas. Cuando se humedece un polvo, se crea un sistema trifásico de sólido, líquido y gas. A medida que se añade más líquido, la fase líquida desplaza a la fase gaseosa de los poros. Esta transición influye considerablemente en el comportamiento de goteo y en la mecánica de la mezcla.

Las siguientes consideraciones se refieren a los procesos de mezcla en los que intervienen sólidos pulverulentos o particulados. La mezcla es un término genérico que engloba varias etapas de preparación, refinado o acondicionamiento que a menudo tienen lugar simultáneamente o en paralelo. La mezcla industrial de polvos se basa principalmente en los movimientos relativos de las partículas entre sí. Estos reordenamientos de partículas se producen cuando los materiales a granel fluyen, se vierten, se levantan o se ponen en movimiento de cualquier otra forma. Los mezcladores de sólidos generan estos movimientos mediante mecanismos de caída libre, flujos forzados, herramientas de cizallamiento, rotores o movimientos de transporte oscilantes o pulsantes.

Durante un proceso de mezcla de polvos, se producen numerosos efectos secundarios microscópicos y macroscópicos que influyen significativamente en el comportamiento de la mezcla. Dependiendo del producto, pueden incluir Desaglomeración, redondeo de partículas, nueva formación de aglomerados, recubrimiento de partículas por componentes más finos, humectación y deshumidificación, carga triboeléctrica, cambios en la densidad aparente, modificación del comportamiento de flujo y goteo o aumento o disminución de la polvosidad. En algunos casos, también pueden desencadenarse reacciones químicas o físicas, por ejemplo procesos de cristalización, sorción o modificaciones de la superficie.

A partir de los resultados de las pruebas, pueden hacerse extrapolaciones fiables para tamaños de producción de hasta unos 100 metros cúbicos. Para poder hacer afirmaciones realistas sobre los tiempos de proceso, el consumo de energía y las calidades de mezcla alcanzables, es aconsejable realizar estas pruebas con productos originales o materiales sustitutivos representativos.