라플라스 변환을 이용한 혼합 품질의 고장 분석

amixon® AMK 1000 믹서에서 연속 혼합 공정에 대한 라플라스 변환의 예시적 적용: 분말 A는 1,000 kg/h의 속도로 지속적으로 믹서로 유입됩니다. 분말 B는 동시에 10 kg/h로 계량됩니다. 혼합실은 시작 시 닫힌 상태로 유지됩니다. 혼합 도구는 이미 작동 중이며 20회 회전 후 이상적인 혼합 품질에 도달합니다. 회전 속도는 20 U/min입니다.

믹서에 700kg의 제품이 채워지면 배출 밸브가 열립니다. 유출량은 유입되는 1,010kg/h가 모두 배출되도록 설정됩니다. 공정은 안정적으로 진행됩니다.

갑작스러운 장애가 발생합니다: 성분 B의 공급이 20초 동안 완전히 중단됩니다. 이후 계량기가 보정되고 B는 20초 동안 두 배의 양(20 kg/h)으로 유입됩니다. 이후 유입량은 다시 10 kg/h로 안정화됩니다.

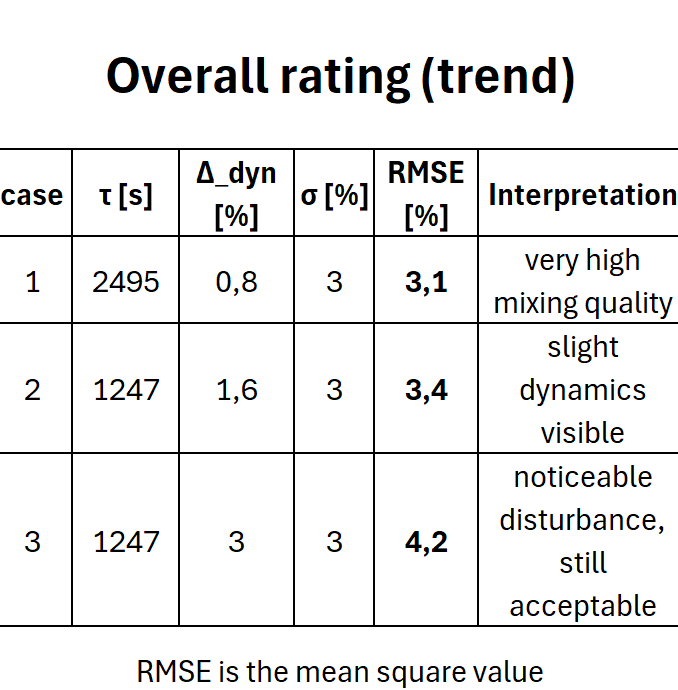

고장 발생 전에는 기술적으로 이상적인 혼합 품질이 유지되고 있었습니다. 혼합 품질의 변동 계수는 3%였습니다.

라플라스 해

PT1의 라플라스 변환:

Y(s) = (1 / (τ s + 1)) · U(s)

τ (타우): 시스템의 시간 상수 (여기서는 혼합기 내 평균 체류 시간)

s: 라플라스 변수, 신호가 시간에 따라 어떻게 변화하는지를 나타내는 척도

"τ · s"는 시간 상수와 변화율의 무차원 조합이다.

입력 u(t)는 두 사각형 도약의 차이로 표현되며, 헤비사이드 이동을 적용하면 다음과 같이 구해집니다:

U(s) = x_B,in,0 · (-1 + 2 e^{-20 s} - e^{-40 s}) / s

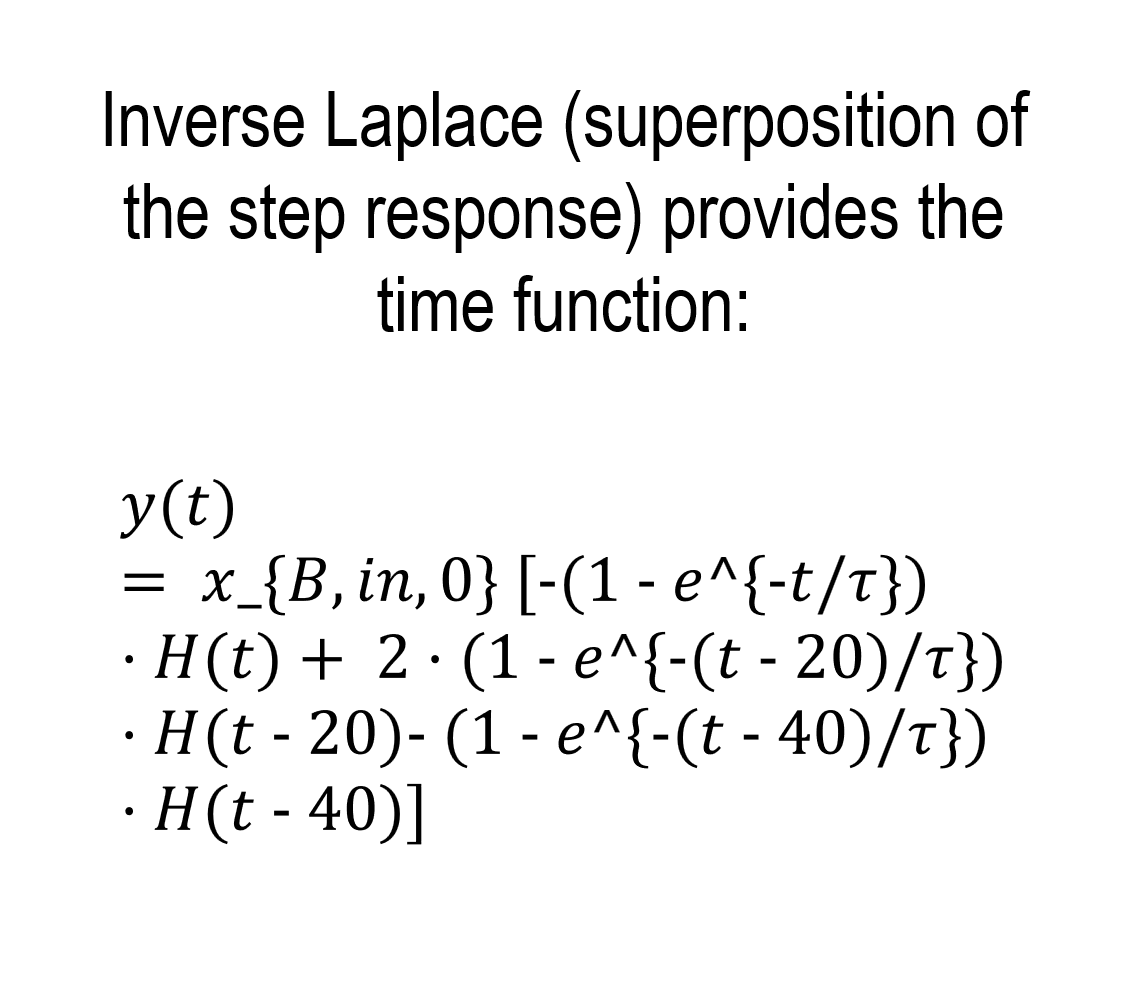

시간 영역 해법 (계단 응답의 중첩, Heaviside H(·)):

y(t)=x_B,in,0[ - (1 - e^{-t/τ}) H(t) + 2 (1 - e^{-(t-20)/τ}) H(t-20) - (1 - e^{-(t-40)/τ}) H(t-40) ]

수치값과 최대 편차

τ = 2495 s 및 x_B,in,0 = 0.00990099일 때 다음과 같이 계산됩니다:

e^{-20/τ} = e^{-20/2495} ≈ 0.99202; 1 - e^{-20/τ} ≈ 0.00798

차단 종료 시점(t = 20초)의 최대 음의 편차:

y(20) = - x_B,in,0 (1 - e^{-20/τ}) ≈ -7.9·10^{-5} (≈ -0.0079 % 절대값)

과다 투여 종료 시점 (t = 40초):

y(40) ≈ +6.3×10⁻⁷ (실질적으로 명목값)

t > 40초일 때, 미세한 잔여 편차는 지수적으로 감소한다:

y(t) = y(40) · e⁻^(t-40)/τ

질량 흐름이 두 배로 증가하면 혼합 품질은 어떻게 변합니까?

질량 유량이 두 배로 증가하고 평균 체류 시간이 41.6분에서 20.8분으로 단축되면 혼합 품질 결과는 어떻게 변합니까? 분말 A는 1,000 kg/h 대신 2,000 kg/h로 유동합니다. 분말 B는 10 kg/h 대신 20 kg/h로 유동합니다. 동일한 연속식 혼합기 AMK 1000을 사용하며, 회전 주파수는 20 rpm, 충전량은 700kg이며, 구성 요소 A와 B도 동일합니다. 장애는 동일합니다: 구성 요소 A는 지속적으로 유입되고, 구성 요소 B는 20초 동안 차단된 후, 20초 동안 두 배의 양으로 유입됩니다. 이후 성분들은 규정대로 유동합니다.

결론

출구에서의 상대적 장애 편차는 이제 약 1.6%입니다(이전 0.8%). 체류 시간이 절반으로 줄어들었기 때문에 시스템은 두 배 빠르게 반응하며 약 두 배 큰 진폭 편차를 보입니다. 명목 분율은 변하지 않으므로, 효과는 1 - e^{-20/τ}로 직접 비례합니다.

혼합 품질에 대한 분류 (CV = 3 %)

1.6%의 상대적 동적 편차도 혼합 품질의 변동 계수(3%)보다 낮습니다. 제품 흐름에서 장애는 적당한 수준을 유지하지만, 첫 번째 사례보다 눈에 띄게 더 강합니다.

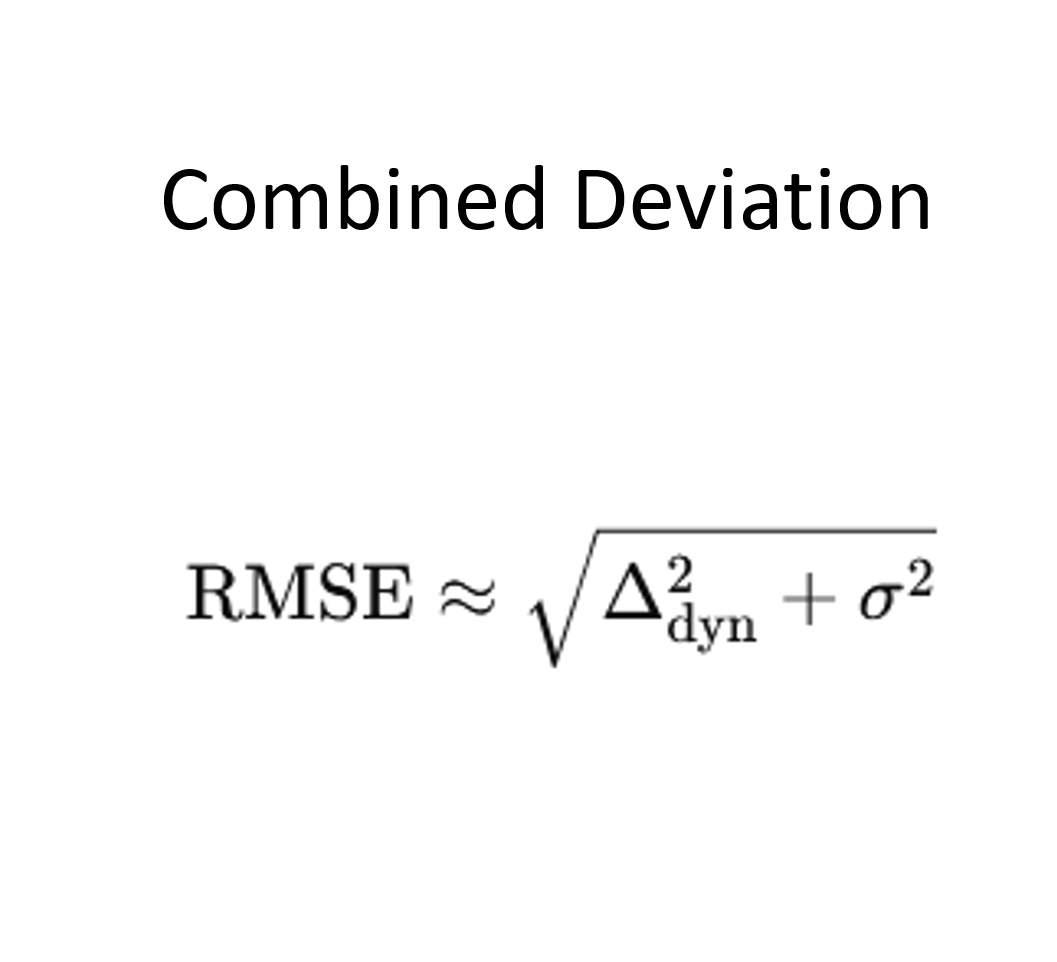

동적 편차가 3%일 때 어떤 일이 발생합니까?

동적 편차가 3%(1.6% 대신)로 “기본 분산”(CV = 3%) 수준에 도달하면 어떻게 될까요? 큰 장애로 인해 상대적 동적 편차가 1.6%가 아닌 3%가 된다면 혼합 품질의 변화를 어떻게 평가해야 할까요? 장애가 없는 운영과 유사하게 평가해야 할까요?

- 동적 편차는 이제 정적 CV의 규모에 해당합니다.

- 총 편차는 4% 이상으로 증가합니다.

- 품질은 대부분 ±5% 이내로 유지되지만, 이상치 발생 위험이 크게 증가합니다.

연속 혼합기는 저역 통과 필터처럼 작용합니다. 체류 시간을 절반으로 줄이면 동적 장애 편차가 약 두 배로 증가합니다. 이 편차가 변동 계수보다 낮을 때는 공정이 안정적으로 유지됩니다. 변동 계수와 같거나 더 커지면 편차가 분산에 제곱으로 더해집니다. 혼합 품질이 눈에 띄게 저하되지만 당분간은 통제 가능한 수준을 유지합니다.

© Copyright by amixon GmbH