Contenuto di umidità

Contenuto di umidità delle polveri

Il contenuto di umidità descrive la proporzione di componenti liquidi nelle o sulle particelle solide di una polvere. Nella maggior parte dei casi si riferisce al contenuto di acqua, ma in linea di principio il contenuto di umidità può riferirsi anche ad altri liquidi o miscele di liquidi come oli, solventi o emulsioni. Questi possono diffondersi nelle particelle di polvere o aderire alla loro superficie come film o goccioline.

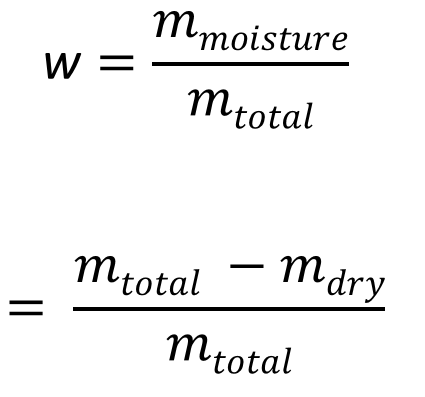

Tecnicamente, il contenuto di umidità è solitamente definito come la percentuale di massa del liquido nella massa totale della polvere umida. Si può calcolare impostando la differenza tra la massa totale e la massa dopo la completa essiccazione rispetto alla massa totale. Nell'ingegneria di processo, il contenuto di umidità viene alternativamente specificato anche in relazione alla sostanza secca.

- w : Contenuto di umidità

-

mtotal : Massa della polvere umida

-

mdrym : massa della polvere secca

-

mmoisture : Massa del liquido

In pratica, si distingue tra umidità adsorbita e assorbita. L'umidità adsorbita si trova sulla superficie delle particelle, tipicamente sotto forma di pellicole d'acqua o residui liquidi fisicamente legati. Questa forma di umidità è relativamente facile da eliminare: l'umidità può essere nuovamente rimossa con un'asciugatura controllata o con la ventilazione. Al contrario, l'umidità assorbita è penetrata nella struttura stessa delle particelle, ad esempio attraverso pori microscopicamente piccoli. Questa umidità è molto più difficile da rimuovere e spesso richiede processi di essiccazione più lunghi o più intensivi. La reversibilità della rimozione dell'umidità è quindi strettamente legata al tipo di legame liquido, un aspetto cruciale nella progettazione del processo.

Il contenuto di umidità di una polvere influenza numerose proprietà legate al processo e specifiche del prodotto. Il comportamento di bagnatura delle particelle svolge un ruolo centrale. Le polveri idrofile, come il latte in polvere o la cellulosa, assorbono facilmente l'acqua e la legano rapidamente alla loro superficie. Le polveri idrofobe, come il talco, la paraffina o le particelle rivestite di silicone, invece, hanno una bassa affinità per l'acqua. Queste differenze non riguardano solo il comportamento durante lo stoccaggio, ma anche la miscelazione con i liquidi o la produzione di granulati.

Un altro aspetto importante è quello della versabilità. Anche piccole quantità di umidità possono modificare significativamente le proprietà del materiale sfuso. I ponti liquidi capillari creano forze di adesione tra le particelle. Questo porta all'agglomerazione, alla formazione di grumi o alla compattazione incontrollata, e quindi a un comportamento di scorrimento peggiore. Nei processi industriali di miscelazione o dosaggio, ciò può compromettere significativamente l'affidabilità del processo.

Anche la stabilità di conservazione è direttamente correlata al contenuto di umidità. Le polveri secche hanno generalmente una durata di conservazione più lunga, sono meno reattive e meno sensibili alle fluttuazioni di temperatura. L'umidità, invece, può favorire l'attività microbica, accelerare le reazioni chimiche o provocare agglomerazioni. Lo stoccaggio controllato in condizioni asciutte è essenziale, soprattutto per le polveri igroscopiche.

La distribuzione dell'umidità svolge un ruolo centrale nella tecnologia di miscelazione utilizzata da amixon®:

- Per bagnare delicatamente le miscele di polveri.

- Nell'essiccazione mista sottovuoto. L'essiccazione mista sottovuoto con amixon® è spesso l'ultima fase del processo di sintesi. L'obiettivo è ottenere una polvere secca e deagglomerata. Questa serve poi come modello per la successiva fase di sintesi.

- A questo punto va notato che le polveri troppo umide possono essere rese scorrevoli con l'aiuto di agenti antiagglomeranti. È importante che i "superassorbenti" in polvere rivestano rapidamente e delicatamente le particelle di polvere umide. È qui che i miscelatori amixon danno un contributo importante. Mescolano delicatamente, rapidamente e con la massima precisione. A questo proposito, sono sufficienti quantità estremamente ridotte di antiagglomeranti.

In ogni caso, il sistema di miscelazione deve essere in grado di controllare in modo affidabile le variazioni delle condizioni di flusso che si verificano.