Oberfläche

Der Begriff Oberfläche besitzt in der Verfahrenstechnik eine zentrale Bedeutung. Er beschreibt die Grenzfläche zwischen einem Festkörper und seiner Umgebung. In Mischern, Kontakttrocknern und Synthesereaktoren ist dies die Grenzfläche zwischen dem Prozessapparat und dem Produkt. Diese Grenzfläche beeinflusst das Verhalten des Produkts während des gesamten Prozesses.

Aus physikalischer Sicht ist die Oberfläche ein Bereich erhöhter Energie. Atome und Moleküle an der Oberfläche sind nicht vollständig gebunden. Daraus ergibt sich eine Oberflächenenergie, die das Benetzungs- und Haftverhalten bestimmt. Diese Energie beeinflusst, ob ein Produkt anhaftet oder leicht wieder abfließt.

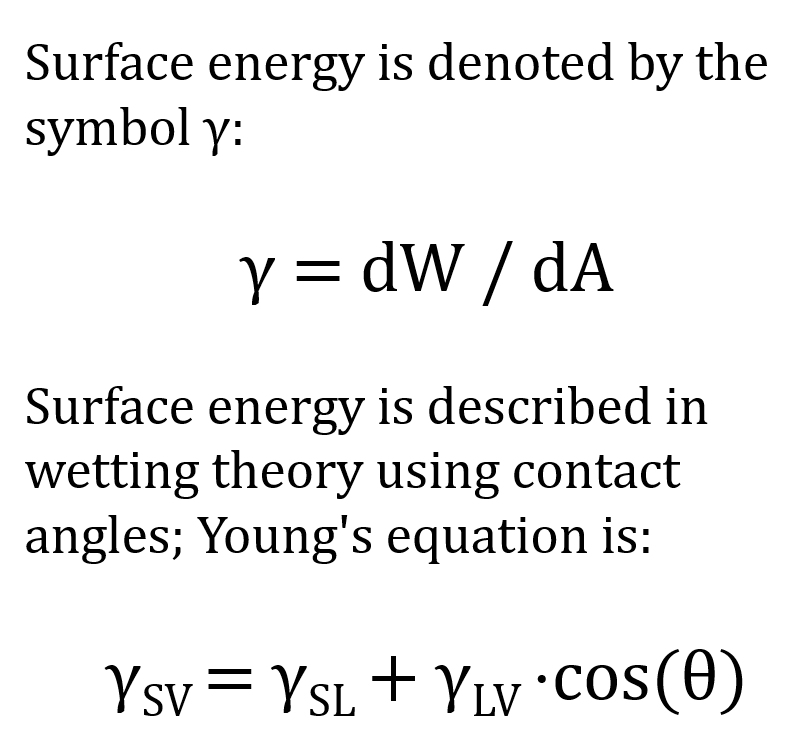

Die Oberflächenenergie wird mit dem Symbol γ bezeichnet.

γ = dW / dA

- γ ist die Oberflächenenergie in J/m²

- dW ist die reversible Arbeit zur Erzeugung neuer Oberfläche

- dA ist die dabei neu erzeugte Oberfläche

Die Oberflächenenergie wird in der Benetzungslehre oft über Kontaktwinkel beschrieben; die Youngsche Gleichung lautet:

γSV = γSL + γLV · cos(θ)

- γSV ist die Oberflächenenergie der Festkörper–Gas-Grenzfläche

- γSL ist die Grenzflächenenergie zwischen Festkörper und Flüssigkeit

- γLV ist die Oberflächenenergie der Flüssigkeit

- θ ist der Kontaktwinkel

Aus chemischer Sicht ist die Oberfläche der Ort möglicher Wechselwirkungen. Hier können Adsorption, chemische Reaktionen oder katalytische Effekte auftreten. Für Prozessapparate ist es daher entscheidend, dass die Oberfläche chemisch inert ist. Sie darf weder Bestandteile an das Produkt abgeben noch Reaktionen fördern. Deshalb kommen bevorzugt korrosionsbeständige Stähle und Nickelbasiswerkstoffe zum Einsatz. Zu diesem Thema gibt es einen Glossarbeitrag "Nickelbasiswerkstoffe".

Zu den produktberührten Bauteilen zählen Mischraum, Mischwerkzeuge, Dichtungen und Armaturen. Von allen diesen Oberflächen dürfen keine physikalischen oder chemischen Einflüsse auf das Mischgut ausgehen. Neben der Werkstoffwahl spielt die geometrische Gestaltung eine wichtige Rolle. Totzonen, Spalte und Hinterschneidungen sind konstruktiv zu vermeiden. Ziel ist ein vollständiger Produktaustrag nach Prozessende.

Die Oberflächenbeschaffenheit beeinflusst unmittelbar Anhaftung und Reinigbarkeit. Glatte Oberflächen reduzieren die reale Kontaktfläche zwischen Produkt und Apparat. Dadurch verringern sich Adhäsionskräfte und Produktanhaftungen. Gleichzeitig wird das Risiko von Rückständen und Kreuzkontaminationen minimiert.

Die Qualität einer Oberfläche wird über Rauheitskennwerte beschrieben. In der Prozessindustrie ist die mittlere Rauheit Ra der gebräuchlichste Parameter. Übliche Anforderungen liegen bei Ra kleiner als 0,8 Mikrometer. Für pharmazeutische und hygienisch anspruchsvolle Anwendungen werden häufig Werte unter 0,4 Mikrometer gefordert. Mit abnehmender Rauheit sinkt die mechanische Verankerung von Partikeln in der Oberfläche.

Ra ist definiert als arithmetischer Mittelwert der absoluten Abweichungen des Rauheitsprofils.

Ra = (1 / L) · ∫₀ᴸ |z(x)| dx

z(x) ist die Profilabweichung und L die Messlänge. In der Prozessindustrie sind typische Anforderungen Ra < 0,8 µm. Für pharmazeutische und hygienische Anwendungen werden häufig Ra < 0,4 µm gefordert. Mit sinkender Rauheit verringert sich die mechanische Verankerung von Partikeln. Die effektive Oberfläche A_eff eines Apparates ist größer als die geometrische Oberfläche A_geo. Der Zusammenhang lässt sich vereinfacht beschreiben als:

Aeff = Ageo · (1 + k)

- Aeff ist die effektive, reale Oberfläche

- Ageo ist die ideal glatte, geometrische Oberfläche

- k ist der Rauigkeitsfaktor

Der Rauigkeitsfaktor k steigt mit zunehmender Rauheit. Neben der mechanischen Bearbeitung kann die Oberfläche elektropoliert werden. Beim Elektropolieren werden mikroskopische Rauheitsspitzen bevorzugt abgetragen. Es entsteht eine sehr homogene, glatte und passive Oberfläche. Gleichzeitig reichert sich Chrom an der Oberfläche an, was die Korrosionsbeständigkeit erhöht. Bei elektropolierten Oberflächen zeigt sich in Einzelfällen ein gegenteiliges Reinigungsverhalten. Das Reinigungsmittel kann den Schmutz manchmal schlecht unterspülen. Grund dafür ist die Glattheit der Oberfläche. Aufgrund der mehr oder weniger ausgeprägten Abrasivität gilt für Feststoff-Prozessapparate, dass ihre produktberührte Oberfläche im Laufe der Nutzungszeit immer glatter wird.

Eine hochwertige Oberfläche erleichtert normalerweise den vollständigen Austrag des Produkts. Produktverluste werden reduziert. Auch der Reinigungsaufwand sinkt deutlich. Trocken-, Feucht- und Nassreinigungsverfahren lassen sich schneller und sicherer durchführen. Der Verbrauch von Reinigungsmedien wird minimiert.