Powierzchnia

Termin „powierzchnia” ma kluczowe znaczenie w inżynierii procesowej. Opisuje on granicę między ciałem stałym a jego otoczeniem. W mieszalnikach, suszarkach kontaktowych i reaktorach syntezowych jest to granica między urządzeniem procesowym a produktem. Granica ta wpływa na zachowanie produktu podczas całego procesu.

Z fizycznego punktu widzenia powierzchnia jest obszarem o podwyższonej energii. Atomy i cząsteczki na powierzchni nie są całkowicie związane. Wynika z tego energia powierzchniowa, która determinuje właściwości zwilżania i przyczepności. Energia ta wpływa na to, czy produkt przylega, czy też łatwo spływa.

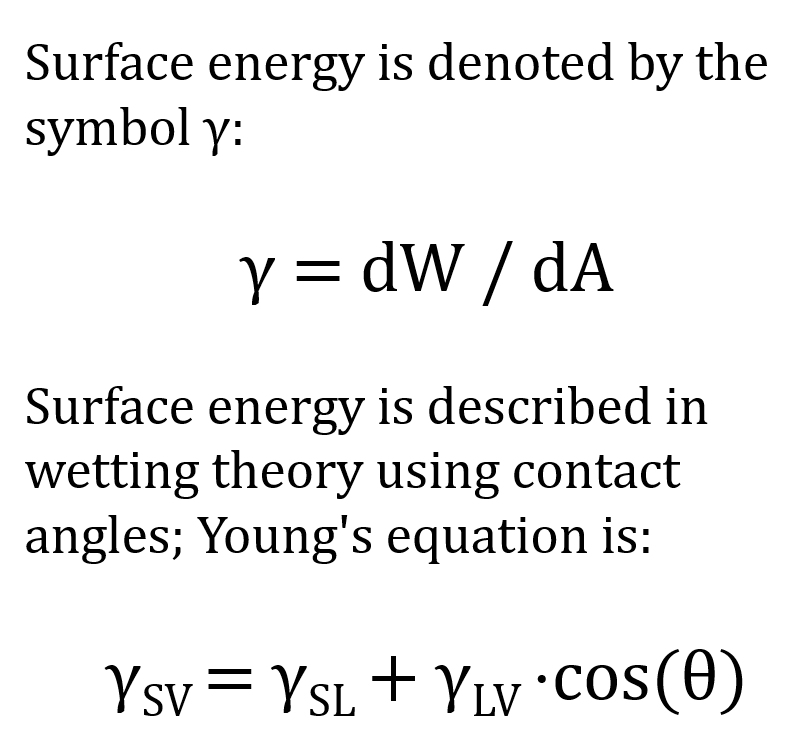

Energia powierzchniowa jest oznaczana symbolem γ.

γ = dW / dA

- γ to energia powierzchniowa w J/m²

- dW to praca odwracalna potrzebna do wytworzenia nowej powierzchni

- dA to nowo wytworzona powierzchnia

W naukach o zwilżaniu energia powierzchniowa jest często opisywana za pomocą kąta zwilżania; równanie Younga brzmi:

γSV = γSL + γLV ·cos(θ)

- γSV to energia powierzchniowa granicy faz ciało stałe–gaz

- γSL to energia granicy faz między ciałem stałym a cieczą

- γLV to energia powierzchniowa cieczy

- θ to kąt zwilżania

Z chemicznego punktu widzenia powierzchnia jest miejscem potencjalnych interakcji. Mogą tu zachodzić adsorpcja, reakcje chemiczne lub efekty katalityczne. Dlatego w przypadku urządzeń procesowych kluczowe znaczenie ma chemiczna obojętność powierzchni. Nie może ona oddawać składników do produktu ani sprzyjać reakcjom. Dlatego preferowane jest stosowanie stali odpornych na korozję i materiałów na bazie niklu. Na ten temat dostępny jest artykuł w słowniku „Materiały na bazie niklu”.

Do elementów mających kontakt z produktem należą komora mieszania, narzędzia mieszające, uszczelki i armatura. Żadna z tych powierzchni nie może wywierać fizycznego ani chemicznego wpływu na mieszankę. Oprócz doboru materiału ważną rolę odgrywa również konstrukcja geometryczna. Należy unikać martwych stref, szczelin i podcięć konstrukcyjnych. Celem jest całkowite opróżnienie produktu po zakończeniu procesu.

Charakterystyka powierzchni ma bezpośredni wpływ na przyczepność i możliwość czyszczenia. Gładkie powierzchnie zmniejszają rzeczywistą powierzchnię styku między produktem a urządzeniem. Zmniejsza to siły adhezji i przyczepność produktu. Jednocześnie minimalizowane jest ryzyko pozostałości i zanieczyszczeń krzyżowych.

Jakość powierzchni opisuje się za pomocą wskaźników chropowatości. W przemyśle przetwórczym najczęściej stosowanym parametrem jest średnia chropowatość Ra. Typowe wymagania to Ra mniejsze niż 0,8 mikrometra. W zastosowaniach farmaceutycznych i wymagających wysokich standardów higienicznych często wymagane są wartości poniżej 0,4 mikrometra. Wraz ze spadkiem chropowatości zmniejsza się mechaniczne zakotwiczenie cząstek w powierzchni.

Ra definiuje się jako średnią arytmetyczną bezwzględnych odchyleń profilu chropowatości.

Ra = (1 / L) · ∫₀ᴸ |z(x)| dx

z(x) jest odchyleniem profilu, a L długością pomiarową. W przemyśle przetwórczym typowe wymagania to Ra < 0,8 µm. W zastosowaniach farmaceutycznych i higienicznych często wymagane jest Ra < 0,4 µm. Wraz ze spadkiem chropowatości zmniejsza się mechaniczne zakotwiczenie cząstek. Efektywna powierzchnia A_eff urządzenia jest większa niż powierzchnia geometryczna A_geo. Zależność tę można uprościć i opisać jako:

Aeff = Ageo · (1 + k)

- Aeff jest efektywną, rzeczywistą powierzchnią

- Ageo to idealnie gładka powierzchnia geometryczna

- k to współczynnik chropowatości

Współczynnik chropowatości k rośnie wraz ze wzrostem chropowatości. Oprócz obróbki mechanicznej powierzchnia może być elektropolerowana. Podczas elektropolerowania preferowane jest usuwanie mikroskopijnych szczytów chropowatości. Powstaje bardzo jednorodna, gładka i pasywna powierzchnia. Jednocześnie na powierzchni gromadzi się chrom, co zwiększa odporność na korozję. W przypadku powierzchni elektropolerowanych w pojedynczych przypadkach można zaobserwować odwrotne zachowanie podczas czyszczenia. Środek czyszczący może czasami słabo spłukiwać zabrudzenia. Powodem tego jest gładkość powierzchni. Ze względu na mniej lub bardziej wyraźną ścieralność, w przypadku urządzeń do przetwarzania materiałów stałych powierzchnia mająca kontakt z produktem staje się coraz bardziej gładka w miarę upływu czasu użytkowania.

Wysokiej jakości powierzchnia zazwyczaj ułatwia całkowite usunięcie produktu. Zmniejsza się ilość strat produktu. Znacznie zmniejsza się również nakład pracy związany z czyszczeniem. Procesy czyszczenia na sucho, na mokro i na wilgotno można przeprowadzać szybciej i bezpieczniej. Zużycie środków czyszczących jest zminimalizowane.