Surface

Le terme « surface » revêt une importance capitale dans le domaine du génie des procédés. Il décrit l'interface entre un solide et son environnement. Dans les mélangeurs, les séchoirs à contact et les réacteurs de synthèse, il s'agit de l'interface entre l'appareil de traitement et le produit. Cette interface influence le comportement du produit tout au long du processus.

D'un point de vue physique, la surface est une zone d'énergie accrue. Les atomes et les molécules à la surface ne sont pas complètement liés. Il en résulte une énergie de surface qui détermine le comportement de mouillage et d'adhérence. Cette énergie influence l'adhérence ou l'écoulement facile d'un produit.

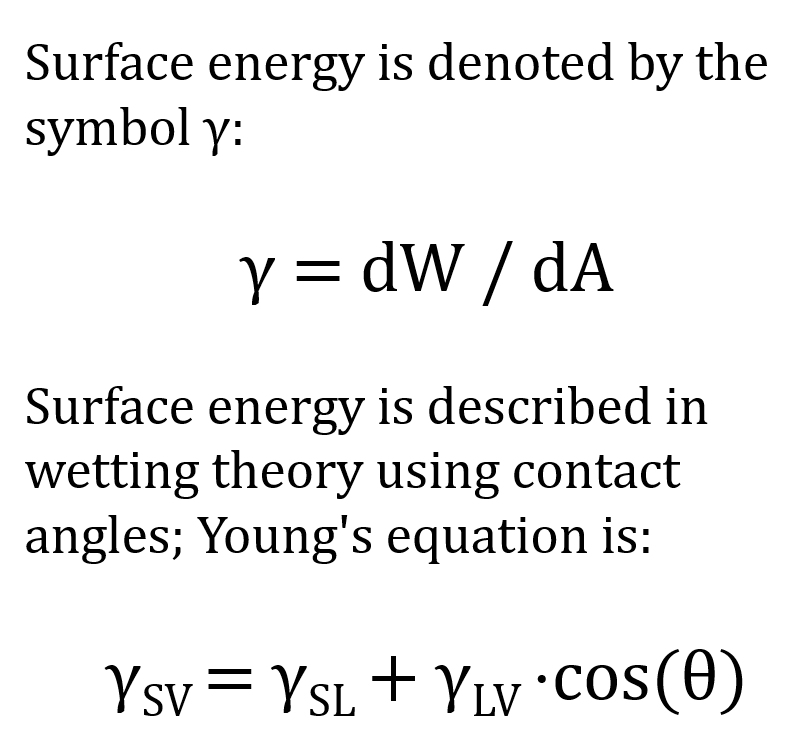

L'énergie de surface est désignée par le symbole γ.

γ = dW / dA

- γ est l'énergie de surface en J/m²

- dW est le travail réversible nécessaire à la création d'une nouvelle surface

- dA est la nouvelle surface ainsi créée

En science du mouillage, l'énergie superficielle est souvent décrite par l'angle de contact ; l'équation de Young est la suivante :

γSV = γSL + γLV ·cos(θ)

- γSV est l'énergie superficielle de l'interface solide-gaz

- γSL est l'énergie interfaciale entre le solide et le liquide

- γLV est l'énergie superficielle du liquide

- θ est l'angle de contact

D'un point de vue chimique, la surface est le lieu d'interactions possibles. Des phénomènes d'adsorption, des réactions chimiques ou des effets catalytiques peuvent y se produire. Pour les appareils de traitement, il est donc essentiel que la surface soit chimiquement inerte. Elle ne doit ni céder des composants au produit, ni favoriser des réactions. C'est pourquoi on utilise de préférence des aciers résistants à la corrosion et des matériaux à base de nickel. Il existe un article dans le glossaire sur ce sujet : « Matériaux à base de nickel ».

Les composants en contact avec le produit comprennent la chambre de mélange, les outils de mélange, les joints et les raccords. Aucune de ces surfaces ne doit avoir d'influence physique ou chimique sur le produit mélangé. Outre le choix des matériaux, la conception géométrique joue également un rôle important. Les zones mortes, les fentes et les contre-dépouilles doivent être évitées lors de la conception. L'objectif est d'obtenir une décharge complète du produit à la fin du processus.

La texture de la surface influence directement l'adhérence et la facilité de nettoyage. Les surfaces lisses réduisent la surface de contact réelle entre le produit et l'appareil. Cela réduit les forces d'adhérence et les adhérences du produit. En même temps, le risque de résidus et de contamination croisée est minimisé.

La qualité d'une surface est décrite par des indices de rugosité. Dans l'industrie de transformation, la rugosité moyenne Ra est le paramètre le plus couramment utilisé. Les exigences habituelles sont de Ra inférieur à 0,8 micromètre. Pour les applications pharmaceutiques et hygiéniques exigeantes, des valeurs inférieures à 0,4 micromètre sont souvent requises. Plus la rugosité diminue, plus l'ancrage mécanique des particules dans la surface diminue.

Ra est défini comme la moyenne arithmétique des écarts absolus du profil de rugosité.

Ra = (1 / L) · ∫₀ᴸ |z(x)| dx

z(x) est l'écart de profil et L la longueur de mesure. Dans l'industrie de transformation, les exigences typiques sont Ra < 0,8 µm. Pour les applications pharmaceutiques et hygiéniques, Ra < 0,4 µm est souvent requis. Plus la rugosité diminue, plus l'ancrage mécanique des particules diminue. La surface effective A_eff d'un appareil est supérieure à la surface géométrique A_geo. La relation peut être décrite de manière simplifiée comme suit :

Aeff = Ageo · (1 + k)

- Aeff est la surface effective réelle

- Ageo est la surface géométrique idéalement lisse

- k est le facteur de rugosité

Le facteur de rugosité k augmente avec la rugosité. Outre l'usinage mécanique, la surface peut être électropolie. L'électropolissage permet d'éliminer de préférence les pics de rugosité microscopiques. Il en résulte une surface très homogène, lisse et passive. Dans le même temps, le chrome s'accumule à la surface, ce qui augmente la résistance à la corrosion. Dans certains cas, les surfaces électropolies présentent un comportement de nettoyage inverse. Le produit de nettoyage peut parfois avoir du mal à rincer la saleté. Cela s'explique par la douceur de la surface. En raison de leur abrasivité plus ou moins prononcée, les surfaces des appareils de traitement des solides en contact avec le produit deviennent de plus en plus lisses au fil du temps.

Une surface de haute qualité facilite généralement l'évacuation complète du produit. Les pertes de produit sont réduites. L'effort de nettoyage est également considérablement réduit. Les procédés de nettoyage à sec, humide et mouillé peuvent être effectués plus rapidement et de manière plus sûre. La consommation de produits de nettoyage est minimisée.