Superficie

Il termine superficie riveste un'importanza fondamentale nell'ingegneria dei processi. Descrive l'interfaccia tra un solido e l'ambiente circostante. Nei miscelatori, negli essiccatori a contatto e nei reattori di sintesi, si tratta dell'interfaccia tra l'apparecchio di processo e il prodotto. Questa interfaccia influenza il comportamento del prodotto durante l'intero processo.

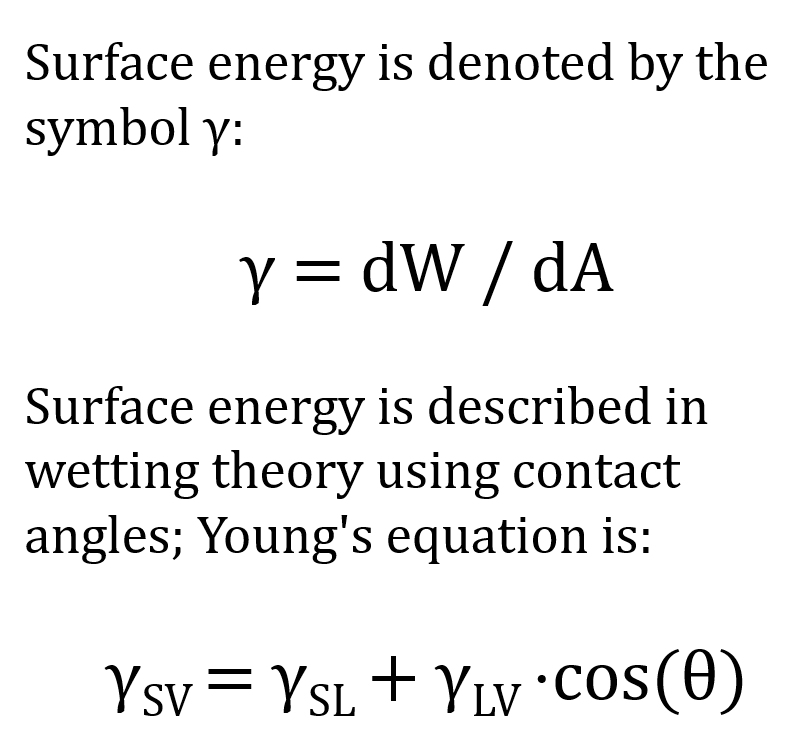

Dal punto di vista fisico, la superficie è un'area di energia elevata. Gli atomi e le molecole sulla superficie non sono completamente legati. Ne risulta un'energia superficiale che determina il comportamento di bagnabilità e adesione. Questa energia influenza l'adesione o il facile deflusso di un prodotto.

L'energia superficiale è indicata con il simbolo γ.

γ = dW / dA

- γ è l'energia superficiale in J/m²

- dW è il lavoro reversibile necessario per creare una nuova superficie

- dA è la superficie così creata

L'energia superficiale viene spesso descritta nella teoria della bagnabilità tramite l'angolo di contatto; l'equazione di Young recita:

γSV = γSL + γLV ·cos(θ)

- γSV è l'energia superficiale dell'interfaccia solido-gas

- γSL è l'energia interfacciale tra solido e liquido

- γLV è l'energia superficiale del liquido

- θ è l'angolo di contatto

Dal punto di vista chimico, la superficie è il luogo di possibili interazioni. Qui possono verificarsi adsorbimento, reazioni chimiche o effetti catalitici. Per gli apparecchi di processo è quindi fondamentale che la superficie sia chimicamente inerte. Non deve cedere componenti al prodotto né favorire reazioni. Per questo motivo si utilizzano preferibilmente acciai resistenti alla corrosione e materiali a base di nichel. Su questo argomento è disponibile un articolo del glossario “Materiali a base di nichel”.

Tra i componenti a contatto con il prodotto figurano la camera di miscelazione, gli utensili di miscelazione, le guarnizioni e i raccordi. Nessuna di queste superfici deve esercitare influenze fisiche o chimiche sul prodotto miscelato. Oltre alla scelta dei materiali, anche la forma geometrica gioca un ruolo importante. È necessario evitare zone morte, fessure e sottosquadri nella progettazione. L'obiettivo è lo scarico completo del prodotto al termine del processo.

La struttura della superficie influisce direttamente sull'adesione e sulla pulibilità. Le superfici lisce riducono la superficie di contatto effettiva tra il prodotto e l'apparecchio. Ciò riduce le forze di adesione e l'adesione del prodotto. Allo stesso tempo, si riduce al minimo il rischio di residui e contaminazioni incrociate.

La qualità di una superficie è descritta dai valori di rugosità. Nell'industria di processo, il parametro più comune è la rugosità media Ra. I requisiti standard sono Ra inferiori a 0,8 micrometri. Per applicazioni farmaceutiche e igienicamente esigenti, sono spesso richiesti valori inferiori a 0,4 micrometri. Con la diminuzione della rugosità, diminuisce l'ancoraggio meccanico delle particelle nella superficie.

Ra è definito come la media aritmetica delle deviazioni assolute del profilo di rugosità.

Ra = (1 / L) · ∫₀ᴸ |z(x)| dx

z(x) è la deviazione del profilo e L è la lunghezza di misura. Nell'industria di processo, i requisiti tipici sono Ra < 0,8 µm. Per le applicazioni farmaceutiche e igieniche sono spesso richiesti valori Ra < 0,4 µm. Con la diminuzione della rugosità si riduce l'ancoraggio meccanico delle particelle. La superficie effettiva A_eff di un apparecchio è maggiore della superficie geometrica A_geo. La relazione può essere descritta in modo semplificato come:

Aeff = Ageo · (1 + k)

- Aeff è la superficie effettiva, reale

- Ageo è la superficie geometrica idealmente liscia

- k è il fattore di rugosità

Il fattore di rugosità k aumenta con l'aumentare della rugosità. Oltre alla lavorazione meccanica, la superficie può essere elettrolucidata. Durante l'elettrolucidatura, le punte di rugosità microscopiche vengono preferibilmente rimosse. Si ottiene una superficie molto omogenea, liscia e passiva. Allo stesso tempo, il cromo si accumula sulla superficie, aumentando la resistenza alla corrosione. In singoli casi, le superfici elettrolucidate mostrano un comportamento di pulizia opposto. Il detergente a volte ha difficoltà a rimuovere lo sporco. Il motivo è la levigatezza della superficie. A causa della loro abrasività più o meno pronunciata, le superfici degli apparecchi di processo per solidi a contatto con il prodotto diventano sempre più lisce nel corso del loro utilizzo.

Una superficie di alta qualità facilita normalmente lo scarico completo del prodotto. Si riducono le perdite di prodotto. Anche lo sforzo di pulizia diminuisce notevolmente. I processi di pulizia a secco, umido e bagnato possono essere eseguiti in modo più rapido e sicuro. Il consumo di detergenti è ridotto al minimo.