乳児用調製粉乳の製造に amixon®の大型ミキサは最高品質を保証します粒子構造を壊さない穏やかな混合 (パート1)

amixon®は、乳児用、幼児用、未熟児用の3種類の混合技術を提供しています。準連続バッチ混合と連続釜の流れでの混合に加えて、amixon®は3番目の粉体混合方法を提供しています。精密な大量バッチ混合。

最良のケースでは、スプレータワー/流動層アグロメレーターから凝集した状態で排出された時点で、ベビーフードは準備完了です。これは、水に素早く溶け、味が良く、栄養価の高い粉末です。

一部のビタミンと微量元素は、スプレータワーでの乾燥中に分解されます。これは乾燥温度が高いことが原因です。そのため、粉末には後から添加されます。これは、amixon®ミキサーを使用することで特に簡単に行うことができます。このミキサーは、高い混合品質と優れた衛生特性が特徴です。さらに、非常に穏やかに、かつ迅速に混合します。

カプセル化されたオメガ3脂肪酸や、乳酸菌やビフィズス菌などのプロバイオティクスも、amixon®ミキサーを使用してベビーフードに混ぜることができます。これらはヨーグルト、ケフィア、ザワークラウト、キムチ、味噌から得られます。

最高の混合品質を保証します

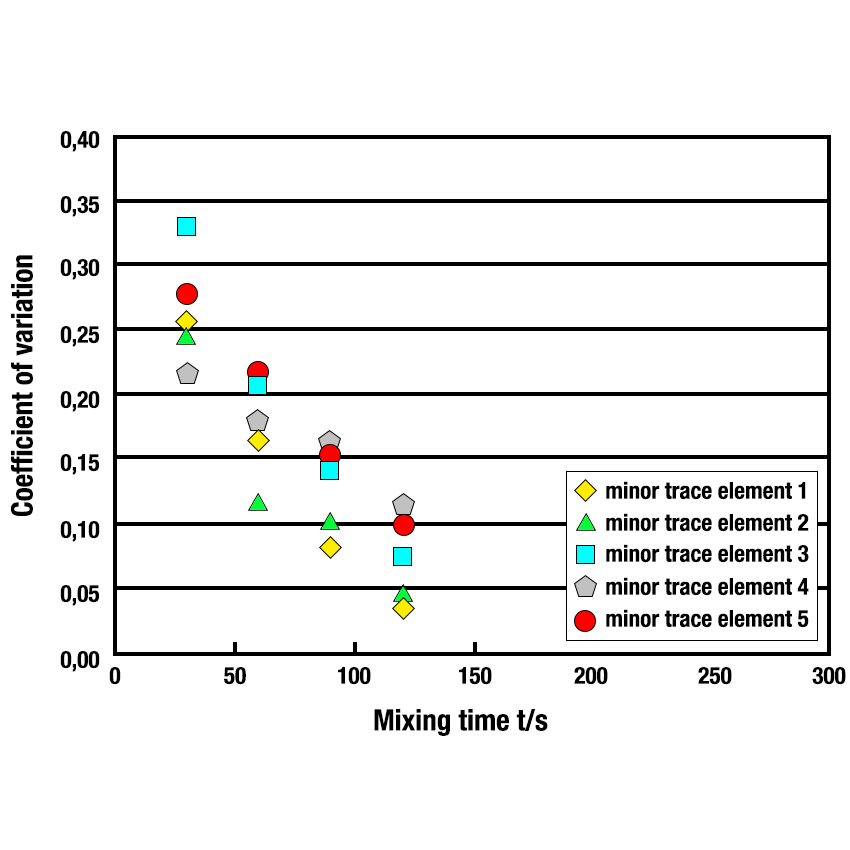

プロバイオティクス、プレバイオティクス、亜鉛、銅、セレン、クロムなどのミネラルや微量元素は、製品を包装する前に精密混合する必要があります。さらに混合の際は、原料の粒子構造を維持するために、可能な限りエネルギー投入量を少なくしなければなりません。粉塵がなく、素早く分散し、沈降性、溶解性に優れた均質なベビーフードが求められています。混合原料を素早く全量排出して、最も厳格な衛生基準を満たすamixon®の粉体混合機は、安全なベビーフードの製造を保証します。

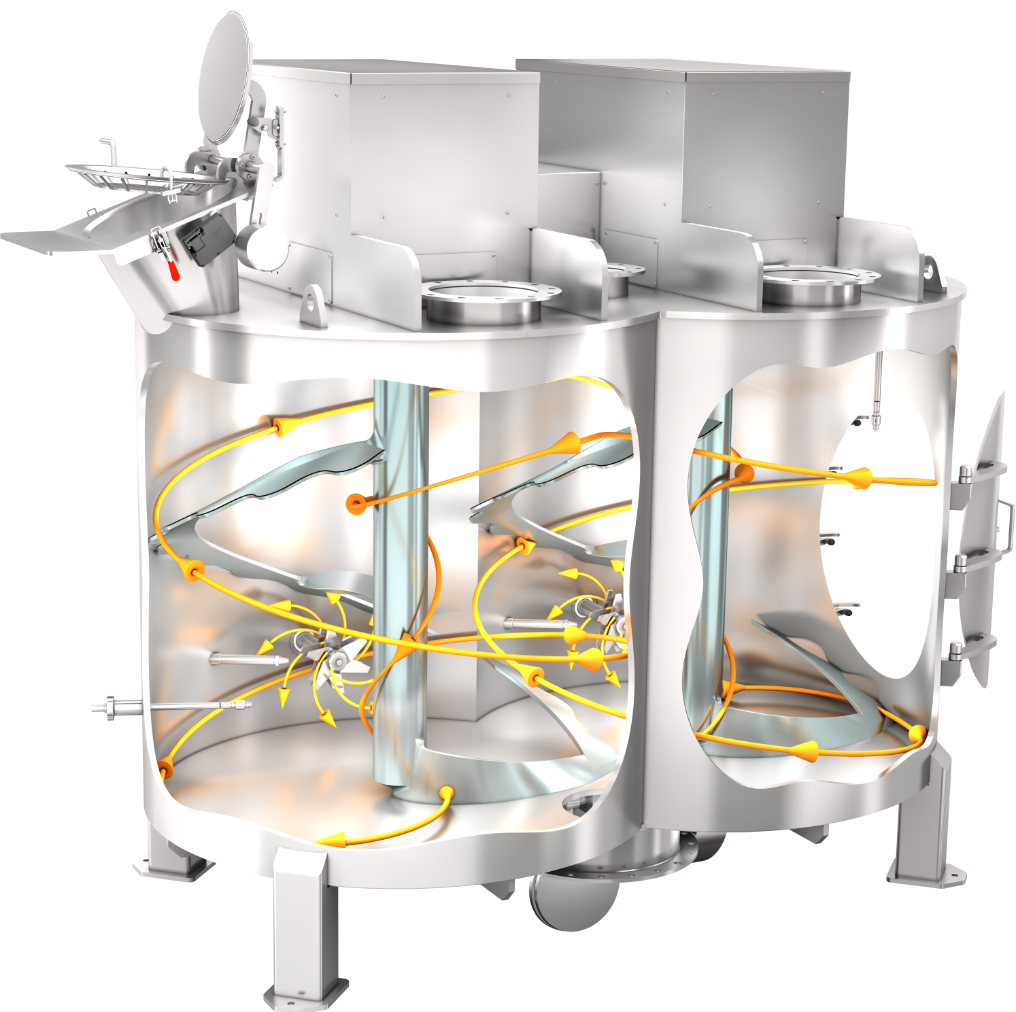

ベビーフード製造に使用される最新の充填包装機は、1時間当たり20 m³の容積を処理することができます。これは1時間当たり約10トンに相当します。したがって、関係する成分を正確に供給するためには、正確な配合と適切な混合をカバーできる機能的な製造物流ソリューションが必要となります。製品を複数の充填ラインに同時に供給する場合は、バッチ容量10 m³~15 m³の精密粉体混合機が必要不可欠です。タテ型二軸ミキサHMは、ベビーフード製造のための革新的な粉体ソリューションです。

混合容器は2つのシリンダーを組み合わせた形で、約30度の傾斜のついた2つのSinConvex®ミキシングツールがそれぞれシリンダーの中心部で回転することで、混合原料内に三次元的な対流を形成します。スクリューブレードにはある程度の幅があり、1回転で原料全体のほぼ4分の1を流動させることができます。粉体原料は容器壁面に沿って螺旋状に上昇し、上方に到達すると、今度は自然とミキシングシャフトに沿って下降します。2方向へのマクロな流れの間で理想的な3次元的対流が形成されることで、混合効果が上がります。

デッドスペースの無い対流により、約20~90回転後には非常に精度の高い混合品質に到達します。混合工程は特に穏やかでエネルギー効率に優れています。ミキシングツールの回転速度は通常0.5m/s〜3m/sで、調整が可能です。

弊社の粉体混合機は設計上、投入量とは無関係で最適な流動効果が得られるため、投入量10~15%程度でも十分に理想的な混合品質を達成することができます。

パウダーミキサーの供給と排出:簡単で迅速

高い柔軟性 アミクソンの大型ミキサーは工場内の複数の充填ラインに供給することができます。 粉体は次々と添加することも、同時に添加することもできます。 充填中、ミキシングツールは静止している必要があります。

アミクソン・ミキサーはしばしば auf ロードセル gestellt. その後、次々と添加されるマクロコンポーネントの質量を自動的に記録することができます。 個々のケースでは、計量技術をマクロ成分の計量器として使用することもできます。 小さな成分は最後に加えます。

その後、ミキシングが始まる。 速度にもよりますが、およそ1分半から8分かかります。 その後、駆動が停止します。 ミキサー底部のデッドスペースがないフラップが開き、ミックスが下方に流れます。 ミキサーが空になるまでの間、ミキシングツールはゆっくりと回転します。 この工程は偏析がなく、空焚きの時間はシーリングフラップの大きさによって決まります。

検証済みの混合方法: 単一のサンプルを採取する。 このバッチ混合法には2つの可能性がある: ミキシングと充填・包装が、1つずつすぐに行われる場合と、空間的に分離して行われる場合である。

高い柔軟性 amixon® の大型ミキサーは工場内の複数の充填ラインに供給することができます。 充填と生産は切り離されています。 充填ラインが稼動している間にミキサーを洗浄することができます。

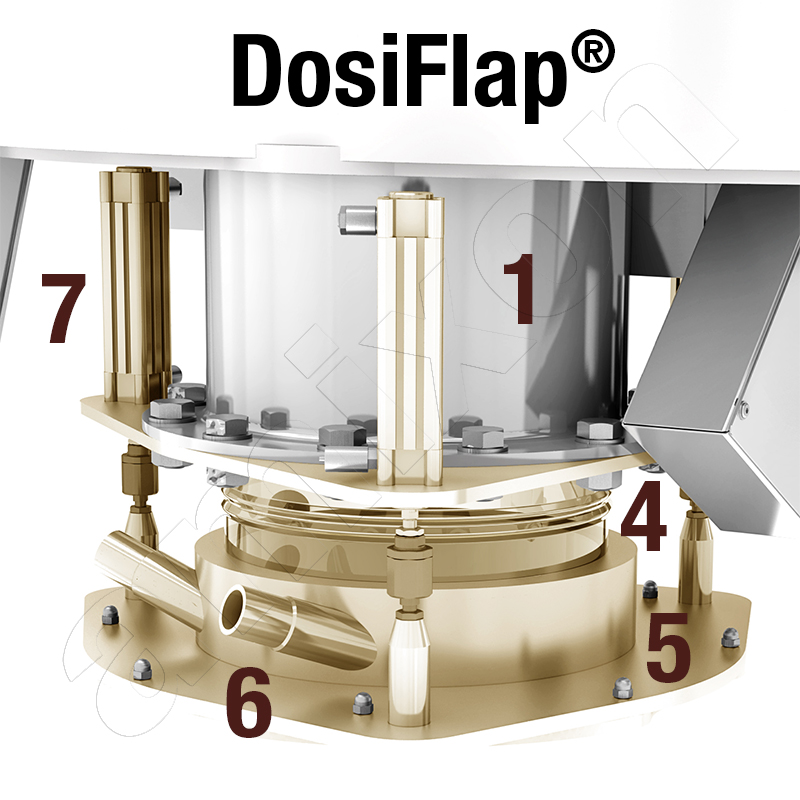

DosiFlap®による再現性の高い小分け作業

DosiFlap® はフラットボトムミキサー用のロック金具です。 DosiFlap®には3つの重要な特性があります:

- デッドスペースなくミキシングチャンバーを閉じます。

- ミキシングチャンバーをガス密閉する

- 製品流出に対して閉じることができる。 これにより、約100gまでの正確な注入が可能になります。

ここで紹介するamixon®大型ミキサーには4つのDosiFlap®が装備されています。 ミキシングプロセス終了後、ミキサーは4つのポイントから空にすることができます。 これは同時に行うこともできます。

各排出ポイントの下にはスケールが設置されている。 これにより、ビッグバッグやIBCの充填レベルを確認することができる(精度はおよそプラスマイナス100g)。

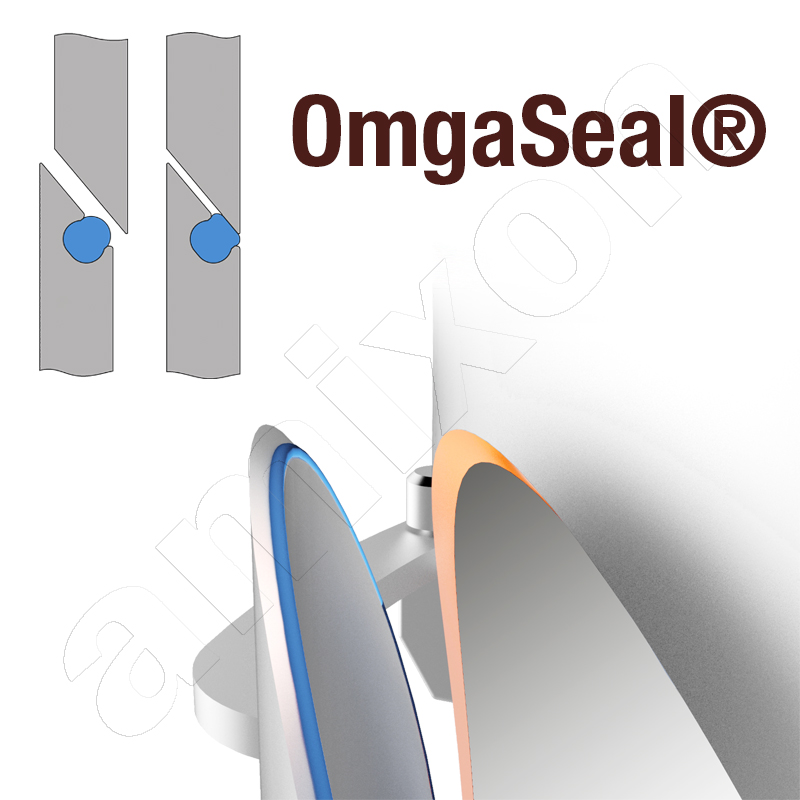

ミキシングチャンバーは真空密閉/耐圧設計が可能です

お客様のご要望により、ミキシング容器は耐真空・耐圧設計が可能です。 例えば、ミキサーが吸引空気圧によって供給される場合、真空が存在します。 特殊なケースでは、充填前に真空をかけることでミキシング容器を大気中の酸素から解放します。 その後、ミキシングチャンバーは窒素ガス/炭酸ガスで大気圧までフラッディングされる。 その後ミックスが注入される。 大気中の酸素をミックスから遠ざけるため、ミキシング中は例えば20mbarのわずかな窒素過圧が加えられます。

用途によっては、加圧容器による空気輸送で供給することもできます。 この場合、amixon® ミキサーは加圧運転中、ガス密閉されていなければなりません。 シャフトシール、点検口の設計とシール、ベースシール金具の設計などの設計要素はそれに応じて設計されなければなりません。

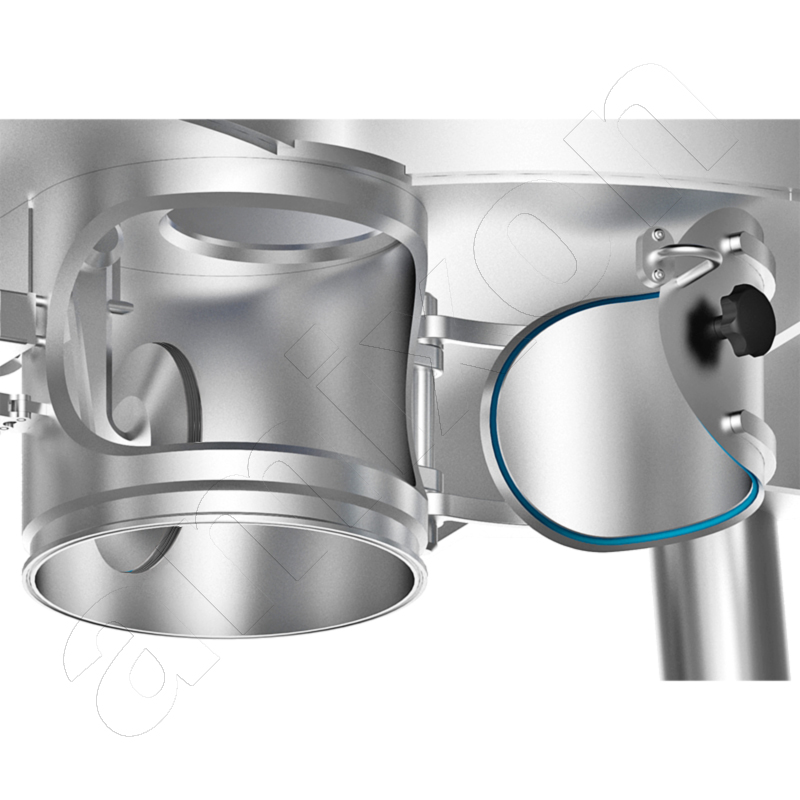

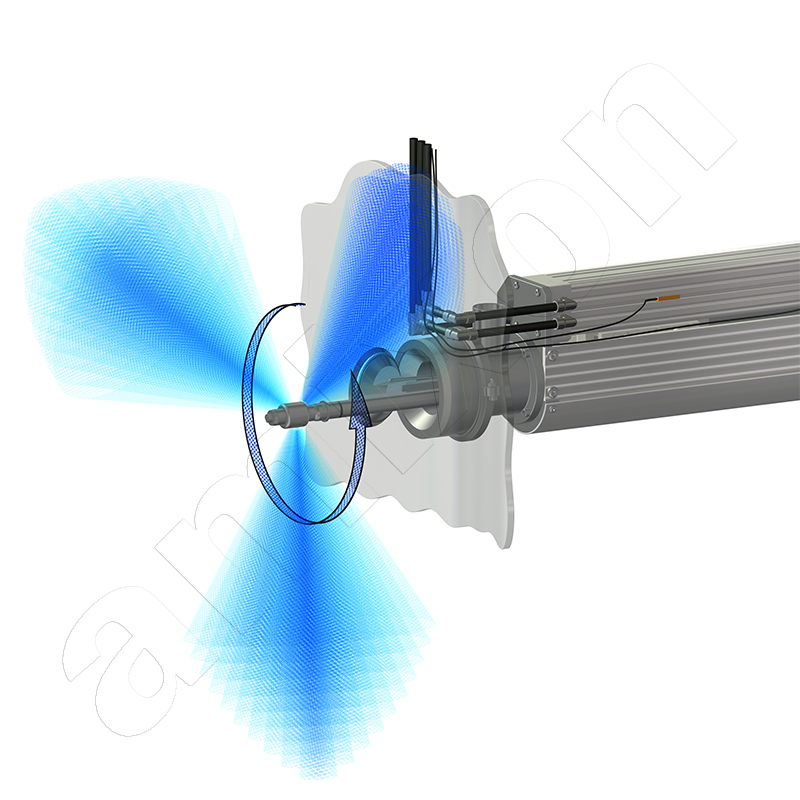

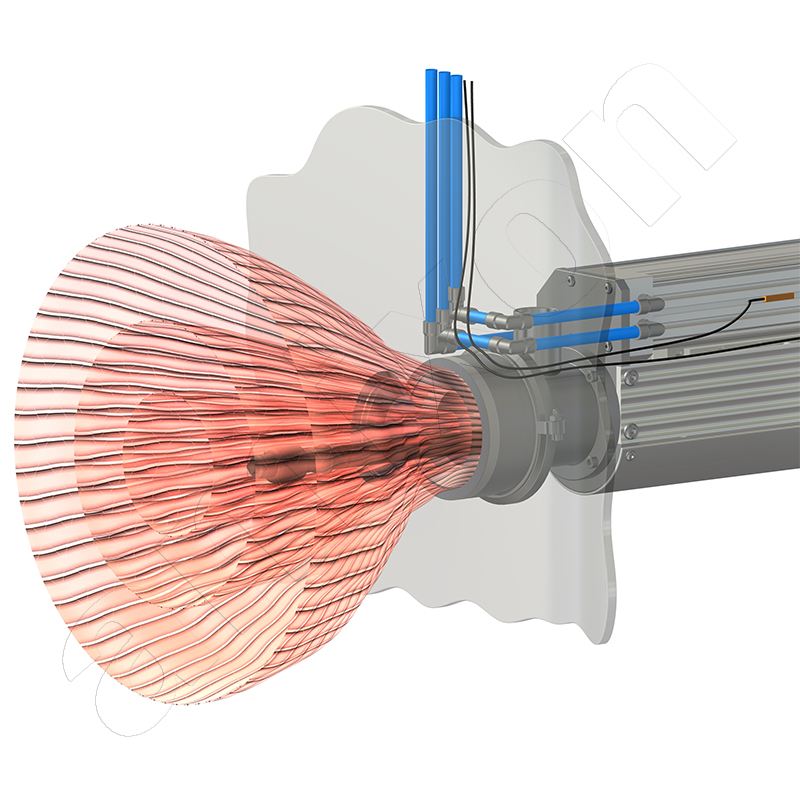

WaterDragon®によるウェット洗浄と乾燥の自動化

複数のWaterDragon®湿式洗浄システムがミキシングタンクに常設されている。 さらに、ミキサーのロック金具には2つのウェット洗浄装置があります。

洗浄工程の開始時にすべてのシールプラグが開く。 回転する洗浄ヘッドを備えた洗浄ランスがミキシングチャンバーに浸漬される。 その後、洗浄水が洗浄ヘッドに上から下へと次々と供給される。 各回転洗浄ヘッドには3つのノズルが装備されている。 ノズルは異なる方向に噴射する。 これは低圧湿式洗浄システムです。

湿式洗浄の後、大量の乾燥熱風がミキシングチャンバーに吹き込まれる。 それに応じてWaterDragon®の開口部も大きくなります。 これにより、WaterDragon®本体と製品に接触するミキサー表面は素早く完全に乾燥されます。 その後、WaterDragon®は洗浄ランスを収納し、ミキシングチャンバーを気密的に閉じます。

すべての新規購入は、徹底的なテストに先立ち行われる

ミキシング・マシンは耐用年数が長い。そのため、将来的な課題への備えがより重要になります。

理想的に穏やかなミキシングプロセスをご実感ください。amixon®は理想的なミキシング品質を保証します。

パート2はこちらからご覧ください:「ベビーフード用工業用ミキサー:衛生面、品質、責任に配慮した」

© Copyright by amixon GmbH