amixon® mezcladoras a gran escala para alimentos infantiles garantizan los más altos estándares de calidad. Las estructuras de las partículas permanecen intactas. - Parte 1

amixon® ofrece tres tecnologías de mezcla para alimentos para bebés, lactantes y prematuros: además de la mezcla casi continua por lotes y la mezcla en flujo continuo en caldera, amixon® ofrece un tercer método de mezcla de polvos: la mezcla precisa de grandes lotes.

En el mejor de los casos, la comida para bebés está lista cuando sale de la torre de atomización/aglomerador de lecho fluidizado en estado aglomerado. Se trata de un polvo que se disuelve rápidamente en agua, que sabe bien y que tiene un alto valor nutritivo.

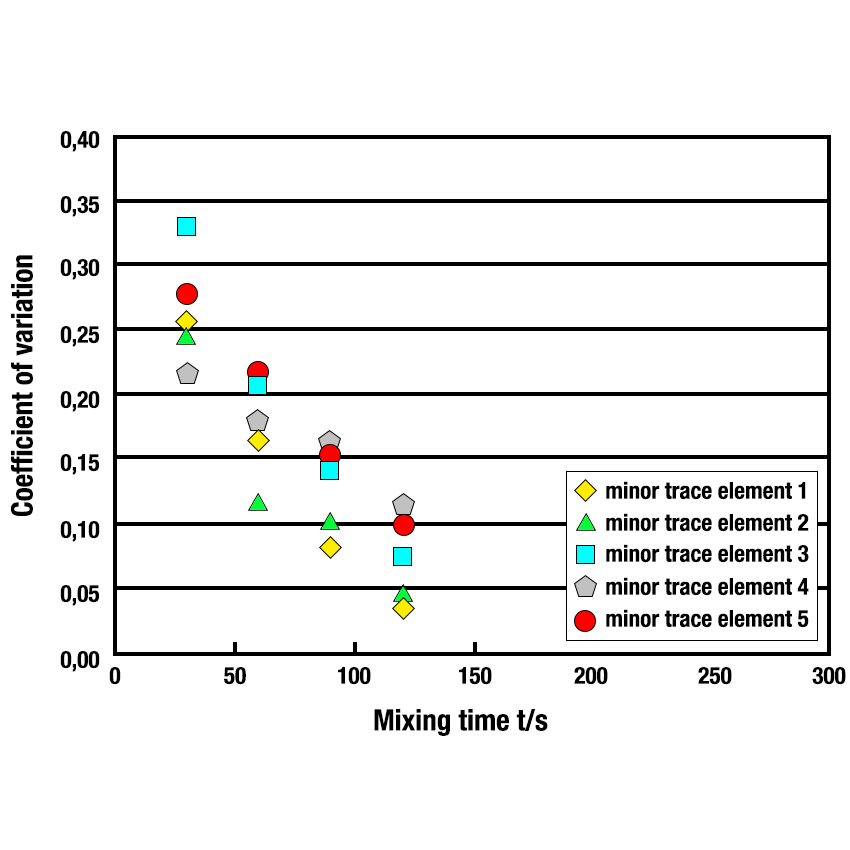

Algunas vitaminas y oligoelementos se descomponen durante el secado en la torre de atomización debido a las altas temperaturas de secado. Por eso se añaden posteriormente al polvo. Esto se hace de forma especialmente cómoda con la ayuda de los mezcladores amixon®, que se caracterizan por su alta calidad de mezcla y sus excelentes propiedades higiénicas. Además, mezclan de forma especialmente suave y rápida.

Los ácidos grasos omega-3 encapsulados y los probióticos como los lactobacilos o las bifidobacterias también pueden incorporarse a los alimentos para bebés con el mezclador amixon®. Estos se obtienen del yogur, el kéfir, el chucrut, el kimchi o el miso.

Polvos instantáneos secados por atomización: retención de partículas en función de la intensidad de mezcla

amixon® resuelve objetivos contradictorios: por un lado, microcomponentes como probióticos o prebióticos, vitaminas, minerales y oligoelementos como zinc, cobre, selenio o cromo deben distribuirse con precisión en los alimentos infantiles. Por otro lado, deben conservarse las propiedades instantáneas típicas y el comportamiento de flujo sin polvo del polvo. Esto significa que los aglomerados sensibles deben conservarse durante la mezcla.

Con esta mezcladora de doble eje, amixon® ofrece una solución excelente para grandes lotes.

Las modernas máquinas llenadoras pueden llenar alimentos infantiles a gran velocidad. Hasta 20 m³ por hora, lo que equivale a unas 10 toneladas por hora. Las mezcladoras de doble eje amixon® están diseñadas para este y otros rendimientos de producción superiores. Una espiral mezcladora está diseñada para transportar alrededor de una cuarta parte del volumen del lote por revolución.

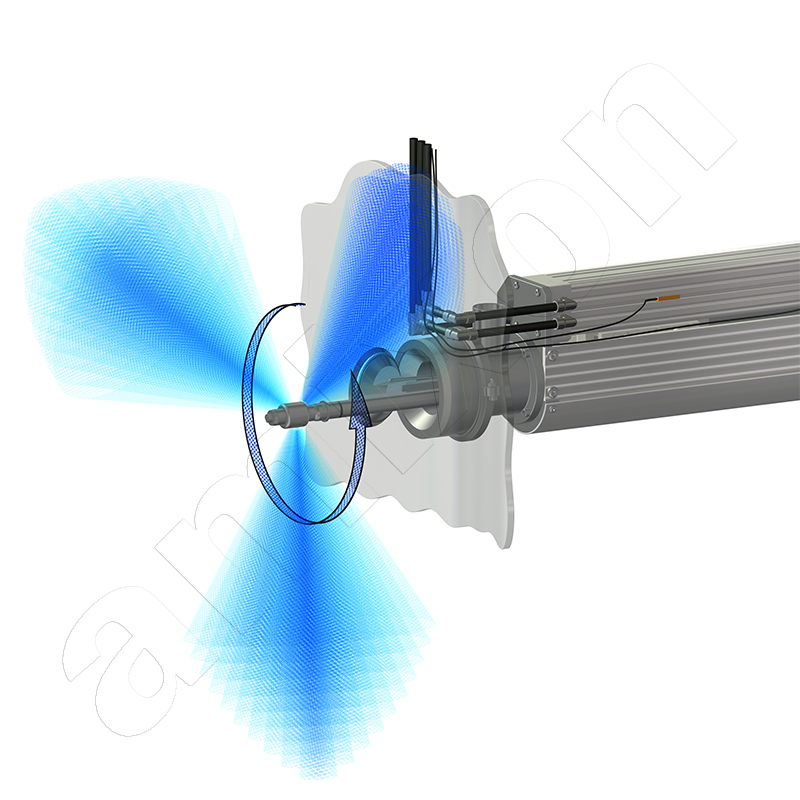

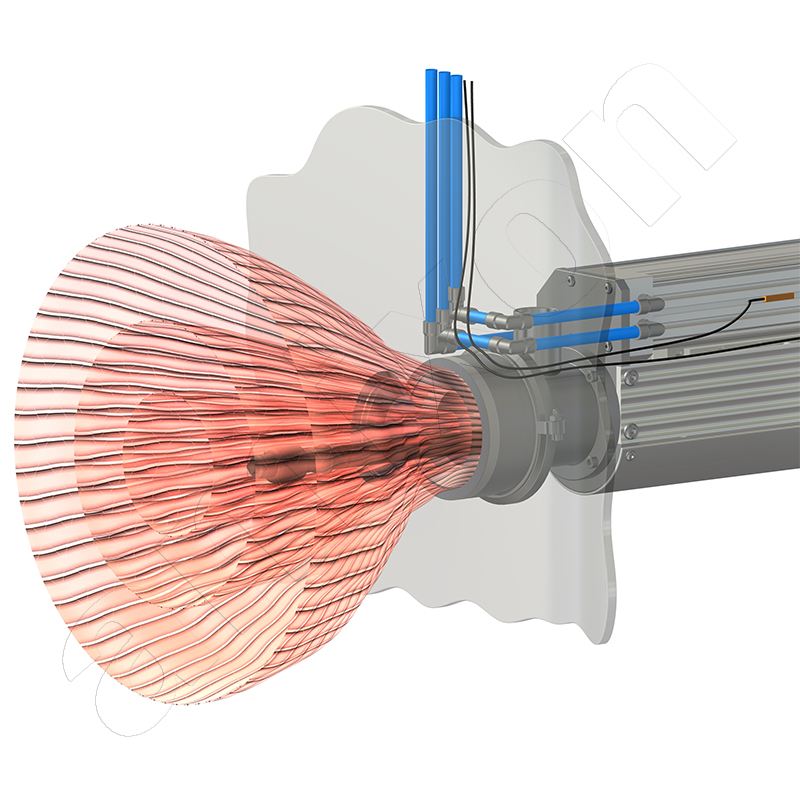

El material a granel fluye hacia arriba en espiral. Una vez allí, vuelve a fluir hacia abajo siguiendo las ondas de mezcla debido a la gravedad. El efecto de mezcla se produce tridimensionalmente en las zonas limítrofes entre los dos macroflujos. Esto conduce a una distribución tridimensional de las partículas. Se cubre todo el volumen de la mezcladora.

Debido al flujo sin espacios muertos, se alcanza una calidad de mezcla técnicamente ideal después de aproximadamente 20 a 90 revoluciones. Esta calidad de mezcla (distribución aleatoria ideal) ya no puede mejorarse en la práctica. El proceso de mezcla amixon® es excepcionalmente eficiente desde el punto de vista energético. La velocidad periférica de la herramienta de mezcla suele estar entre 0,5 m/s y 2 m/s y es ajustable.

Gracias al diseño de las mezcladoras de polvo amixon®, se consiguen calidades de mezcla ideales con un nivel de llenado de aproximadamente el 10-15 %.

Alimentación y descarga de la mezcladora de polvo: Sin complicaciones y rápido

Gran flexibilidad. Una mezcladora a gran escala amixon® puede abastecer varias líneas de llenado en una fábrica La mezcladora se alimenta con los componentes de la materia prima para preparados para lactantes desde arriba. Los polvos pueden añadirse uno tras otro o simultáneamente. Las herramientas de mezcla deben estar fijas durante el llenado.

Los mezcladores amixon® suelen colocarse sobre células de carga. La masa de los macrocomponentes añadidos uno tras otro puede registrarse automáticamente. En casos concretos, la tecnología de pesaje también puede utilizarse como báscula dosificadora de macrocomponentes. Los componentes pequeños se añaden en último lugar.

A continuación, comienza el proceso de mezcla. Dependiendo de la velocidad, dura entre 1,5 y 8 minutos. A continuación, el accionamiento se detiene. La trampilla sin espacio muerto situada en la base de la mezcladora se abre y la mezcla fluye hacia abajo. Las herramientas de mezcla giran lentamente durante el proceso de vaciado. Este proceso está libre de segregación y la duración del vaciado viene determinada por el tamaño de la trampilla de cierre.

Método de mezcla validado: Se toma una sola muestra. Es representativa de la cantidad total Este método de mezcla por lotes ofrece dos posibilidades: La mezcla y el llenado/envasado tienen lugar inmediatamente uno tras otro o separados espacialmente.

Gran flexibilidad. Un mezclador a gran escala amixon® puede abastecer varias líneas de llenado en una fábrica. El llenado y la producción están desacoplados. Mientras las líneas de llenado siguen funcionando, la mezcladora ya puede limpiarse.

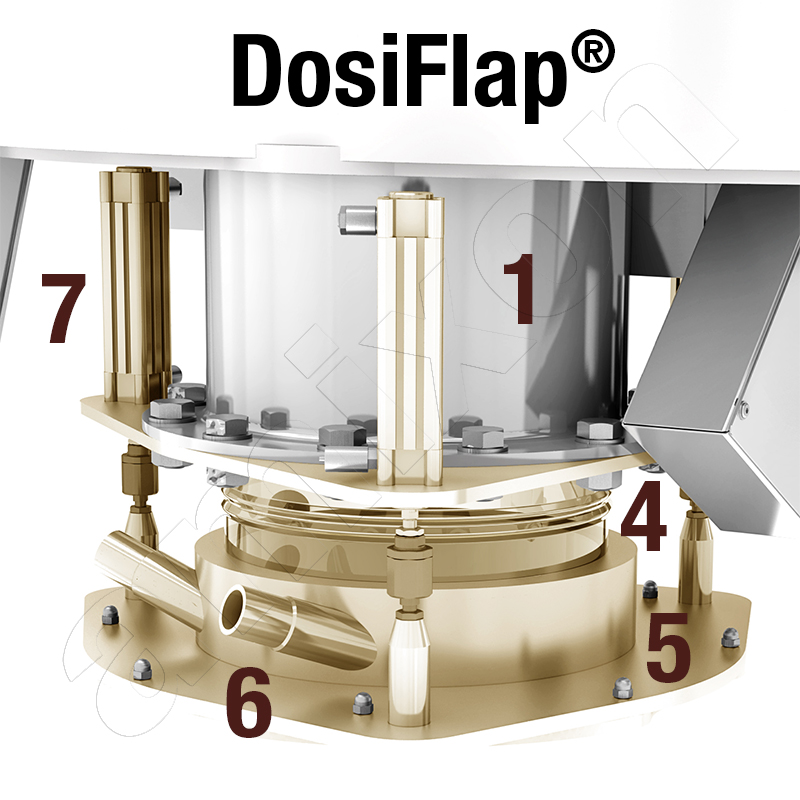

DosiFlap® para un porcionado reproducible

DosiFlap® es un accesorio de cierre para mezcladoras de fondo plano. DosiFlap® tiene 3 propiedades importantes:

- Cierra la cámara de mezcla sin espacios muertos

- Sella la cámara de mezcla a prueba de gas

- Puede cerrarse contra el flujo de producto que se escapa. Esto permite una dosificación precisa de aproximadamente 100 g.

La mezcladora grande amixon® que se muestra aquí está equipada con cuatro DosiFlap®. Tras el proceso de mezcla, la mezcladora puede vaciarse en cualquiera de los cuatro puntos. Esto también puede hacerse simultáneamente.

Se instala una báscula debajo de cada punto de vaciado. Esto permite comprobar el nivel de llenado del big bag o IBC (precisión aproximada de más/menos 100 g).

La cámara de mezcla puede diseñarse estanca al vacío / resistente a la presión

A petición del cliente, el recipiente de mezcla puede diseñarse resistente al vacío y a la presión. El vacío está presente, por ejemplo, cuando la mezcladora se alimenta mediante neumática de aspiración. En casos especiales, el recipiente de mezcla se libera del oxígeno atmosférico aplicando un vacío antes de la carga. A continuación, la cámara de mezcla se inunda con gas nitrógeno / dióxido de carbono hasta alcanzar la presión atmosférica. A continuación se vierte la mezcla. Para mantener el oxígeno atmosférico alejado de la mezcla, durante el mezclado se superpone una ligera sobrepresión de nitrógeno de, por ejemplo, 20 mbar.

Dependiendo de la aplicación, la alimentación también puede realizarse neumáticamente mediante el transporte de recipientes a presión. En este caso, el mezclador amixon® debe cerrarse herméticamente al gas durante el funcionamiento presurizado. Los elementos de diseño como la junta del eje, el diseño y la junta de la puerta de inspección y el diseño del accesorio de sellado de la base deben diseñarse en consecuencia.

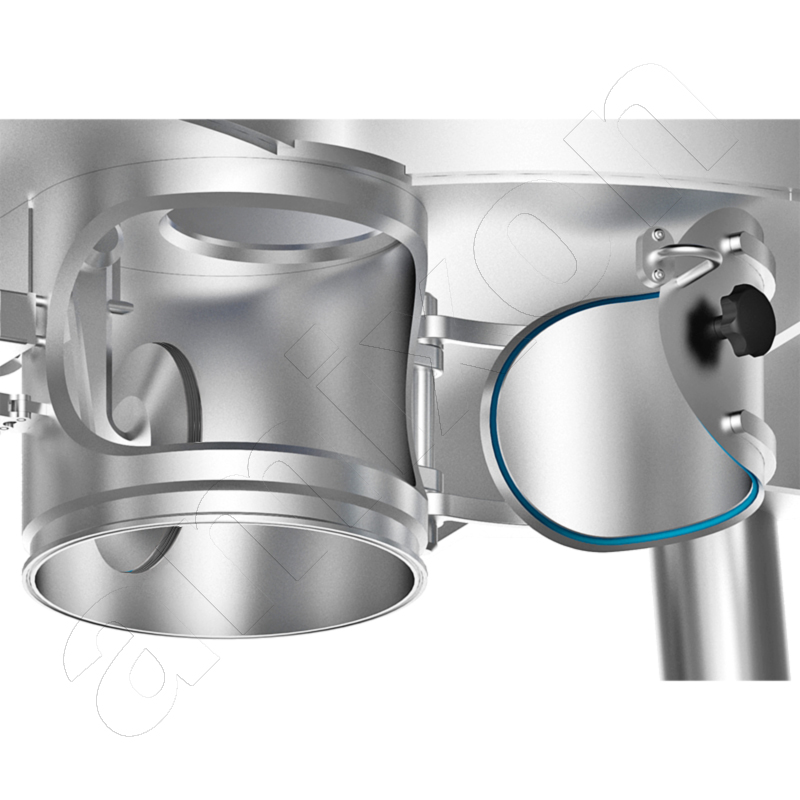

WaterDragon® automatiza la limpieza y el secado en húmedo

Varios sistemas de limpieza en húmedo WaterDragon® están instalados de forma permanente en el tanque de mezcla. Además, hay 2 dispositivos de limpieza en húmedo en el accesorio de cierre de la mezcladora.

Todos los tapones se abren al inicio del proceso de lavado. Las lanzas de lavado con sus cabezales de lavado giratorios se sumergen en la cámara de mezcla. A continuación, se aplica agua de lavado a los cabezales de lavado, uno tras otro, de arriba abajo. Cada cabezal de lavado giratorio está equipado con tres boquillas. Las boquillas lanzan chorros en distintas direcciones. Se trata de un sistema de limpieza en húmedo a baja presión.

Tras la limpieza en húmedo, se insuflan grandes cantidades de aire caliente seco en la cámara de mezcla. La abertura del WaterDragon® se dimensiona en consecuencia. Esto garantiza que el propio WaterDragon® y todas las superficies de la mezcladora que entran en contacto con el producto se sequen rápida y completamente. A continuación, el WaterDragon® retrae la lanza de lavado y cierra la cámara de mezcla herméticamente a los gases.

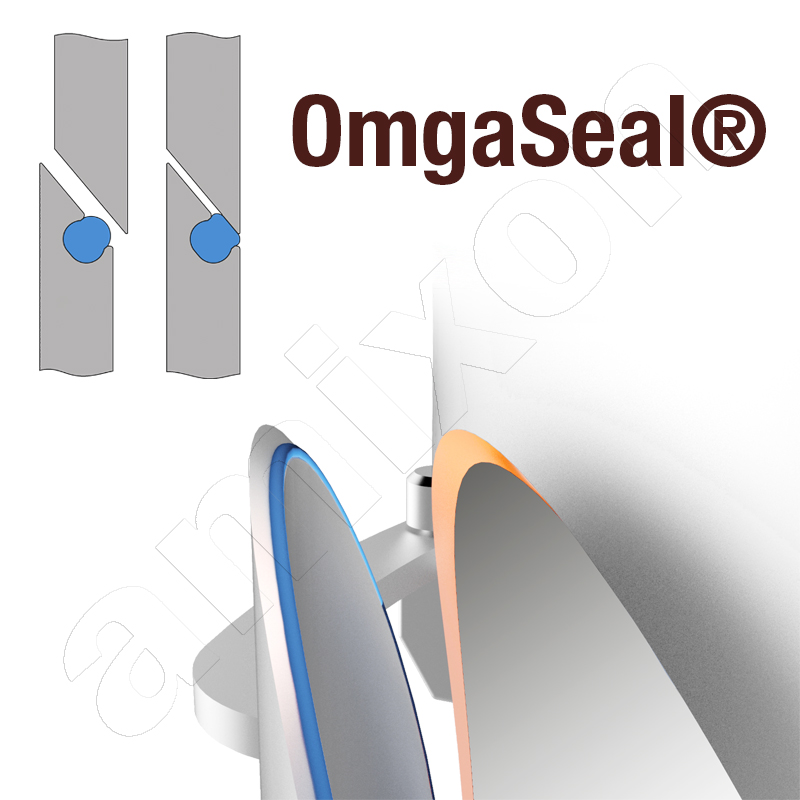

OptiKleen® es sinónimo de máxima higiene para puertas de inspección

Las puertas y trampillas de inspección pueden equiparse con la junta "OmgaSeal®". La trampilla de inspección se recorta de forma cónica. La ranura para la junta tórica puede colocarse especialmente cerca de la mezcla. De este modo, la abertura del aparato queda permanentemente sellada a prueba de gases y libre de espacios muertos. Este diseño ha demostrado su eficacia. La junta tórica tiene una vida útil muy larga.

El elemento de cierre KwickKlamp® es especialmente higiénico y realiza una presión de contacto definida. - Para una estanqueidad permanente.

Cada nueva compra va precedida de una prueba exhaustiva

Las mezcladoras tienen una larga vida útil. Por eso es tan importante estar preparado para los retos del futuro.

Convénzase usted mismo del proceso de mezcla idealmente cuidadoso. Los mezcladores amixon® están diseñados de forma ejemplarmente higiénica.

Disponemos de más de treinta mezcladores de prueba amixon®.

Reserve una jornada en el centro técnico. Será recompensado con una gran experiencia.

© Copyright by amixon GmbH

![Wenn Babynahrung gemischt wird, sind die seitlich angebrachten Schneidrotoren nicht installiert. [Translate to Español:] Wenn Babynahrung gemischt wird, sind die seitlich angebrachten Schneidrotoren nicht installiert.](/fileadmin/user_upload/temporaer_HM_Prinzip_Stroemung.png)