Mischgüteanalyse

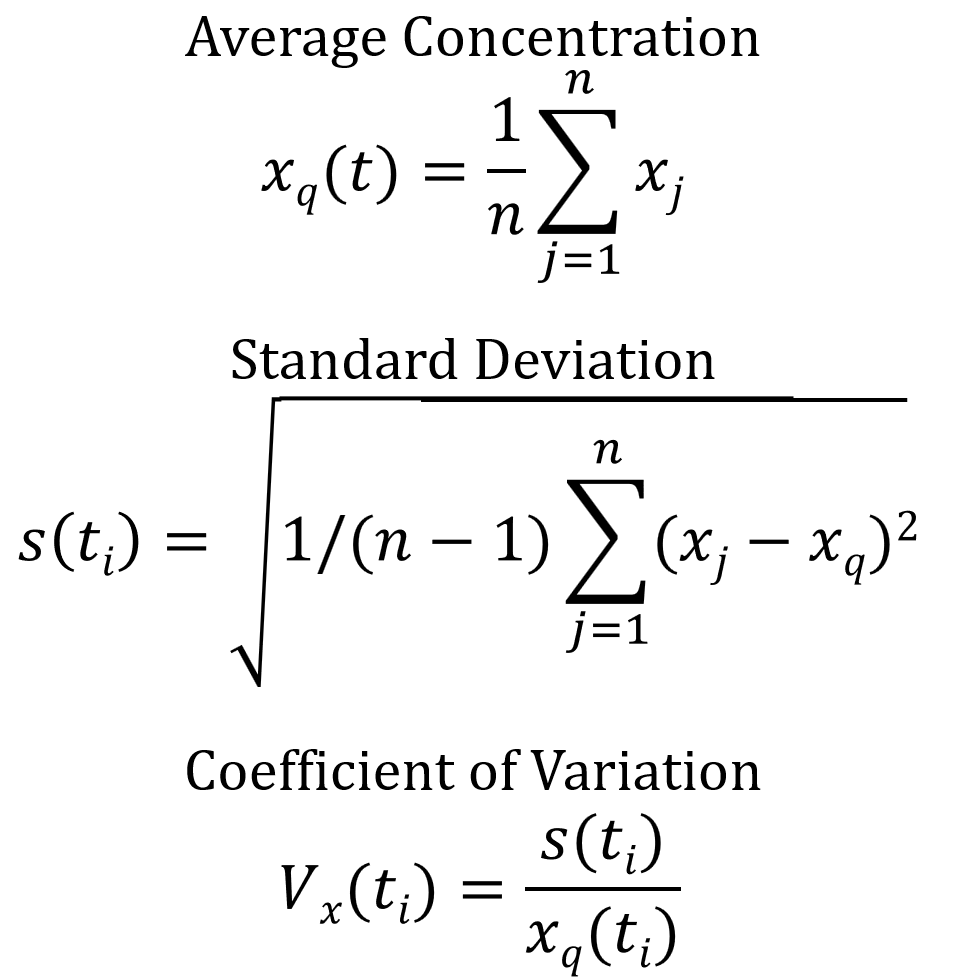

Die Mischgüte beschreibt, wie gleichmäßig sich mehrere Komponenten in einem Gemisch verteilen. Beim Pulvermischen umfasst sie sowohl die räumliche Verteilung der Feststoffpartikel als auch die Homogenität von Flüssigadditiven, die einem Schüttgut zugesetzt werden. In der Praxis wird die Mischgüte in der Regel anhand von Proben bewertet, die aus einer Charge oder einem kontinuierlichen Produktstrom entnommen werden. Oft konzentriert sich die Analyse auf eine minore Komponente, die als Tracer dient und stellvertretend für die Homogenität des gesamten Gemisches bewertet wird.

Grundlage jeder quantitativen Mischgüteanalyse ist die zuverlässige Identifikation dieser minoren Komponente in der Probe. Dies ist besonders anspruchsvoll, wenn die Partikel sehr feindispers vorliegen oder ihr Massenanteil im Spurenbereich liegt, beispielsweise bei Verhältnissen von 1 : 10.000 oder 1 : 100.000.

Oft werden optische Methoden eingesetzt, die mit Farbkontrasten, Fluoreszenz oder charakteristischen spektralen Signaturen arbeiten. Dazu wird die Probe häufig in einem Medium dispergiert, um die mischempfindliche Komponente photometrisch zu bestimmen. Die Auswertung stützt sich dann auf das Lambert-Beer'sche Gesetz, das die Extinktion mit der Konzentration verknüpft.

Eine andere Herangehensweise besteht darin, einzelne Partikel der minoren Komponente direkt zu zählen. Dies kann mittels mikroskopischer Bildanalyse, Bildverarbeitung von Schliffbildern oder automatisierter Partikelerkennung erfolgen. Granulometrische Verfahren, die beispielsweise auf Laserbeugung oder Bildanalyse basieren, können zusätzlich Größen- und Verteilungsinformationen liefern. Je nach Anforderung kommen auch materialselektive Verfahren wie Röntgenfluoreszenz, Raman- und Infrarotspektroskopie, thermische Analytik oder magnetische und elektrische Messmethoden zum Einsatz. Welche Technik geeignet ist, hängt von den Eigenschaften der Tracerkomponente, von der Matrix des Mischgutes und vom geforderten Nachweislimit ab.

Trotz dieser Vielfalt an Methoden ist es in industriellen Feststoffprozessen oft schwierig, robuste und übertragbare Analyseprotokolle zu etablieren. Besonders problematisch sind feindisperse, haftende oder oberflächenaktive Stoffe, die in sehr geringen Konzentrationen vorliegen und zur Agglomeration oder Adhäsion neigen. In solchen Fällen wird die Mischgüte in der Praxis häufig nur indirekt beurteilt, beispielsweise anhand der chemischen Gleichmäßigkeit, der Reaktionskinetik, der Korngrößenentwicklung, der Tablettenhärte, des Löseverhaltens, der Farb- oder Glanzverteilung sowie anderer funktionaler Produkteigenschaften. Für Hochleistungsanwendungen in den Bereichen Chemie, Metallurgie, Keramik und Batteriematerialien bleibt die Analyse der Mischgüte damit ein zentrales, aber methodisch anspruchsvolles Element der Prozess- und Produktentwicklung.

Viele pulvrige Massenprodukte sind sehr teuer und erfordern höchste Reinheit und perfekte Mischgüte, um wirtschaftlich verarbeitet werden zu können. Dazu gehören Batterieaktivmassen, Pulvermetalle, APIs, Lebensmitteladditive, Verdickungsmittel, Baustoffchemikalien sowie Tee, Kaffee und Tabak.

Je länger die nachgelagerte Prozessroute ist, desto entscheidender wird eine ideale Ausgangsverteilung. Hier kommt der Gyraton®-Mischsilo zum Einsatz. Er fasst bis zu 100 m³ und erzeugt nachweislich ideale Mischgüten, die in der Praxis nicht mehr zu verbessern sind. Sein schonender, energieeffizienter Mischprozess mit minimalem Leistungsbedarf sichert teure Rohstoffe und optimiert die gesamte Wertschöpfungskette.