Czyszczenie na mokro

W mieszalnikach proszkowych czyszczenie na mokro często odbywa się za pomocą obrotowych głowic myjących. Posiadają one dyszę umieszczoną mimośrodowo. Ciśnienie wody wynosi zazwyczaj od 1,5 do 2,5 bara. Obrót odbywa się samoczynnie dzięki strumieniowi z dyszy. W ten sposób wszystkie kierunki w komorze mieszania są cyklicznie czyszczone.

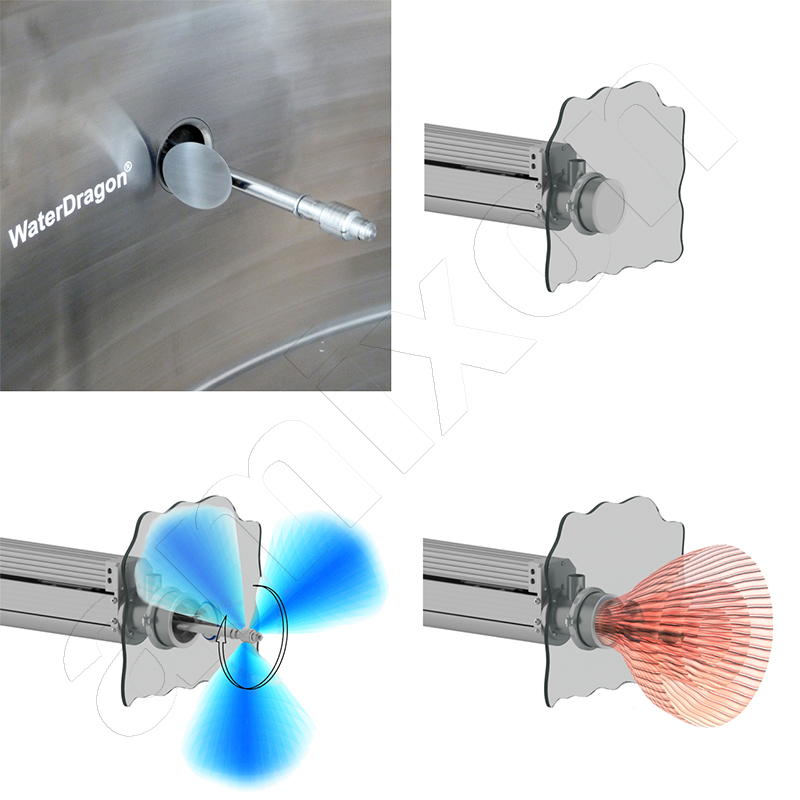

Alternatywną metodą jest czyszczenie strumieniem kierunkowym. W tym przypadku dysze pracują przy znacznie wyższym ciśnieniu. Typowe wartości wynoszą od 20 do 80 barów. Kierunkowy strumień wytwarza duże lokalne siły ścinające. Dzięki temu bardzo skutecznie usuwa się osady. W ten sposób przyspiesza się proces czyszczenia. Ponadto można zmniejszyć całkowite zużycie wody.

Mieszalniki amixon® są wyposażone w programowalne dysze czyszczące. Obejmują one całą komorę mieszania. Obszary szczególnie zabrudzone są poddawane intensywniejszej ekspozycji. Strategia czyszczenia pozwala zaoszczędzić czas i wodę. Jest ona powtarzalna i weryfikowalna. Ma to szczególne znaczenie w przypadku zastosowań w przemyśle farmaceutycznym i spożywczym.

Konstrukcja ułatwiająca czyszczenie jest zatem kluczowym elementem nowoczesnych mieszalników. Musi ona być zgodna z przemysłową wytrzymałością. Jednocześnie nie może to wpływać negatywnie na jakość mieszania i stabilność procesu. Urządzenia amixon® są skonstruowane w sposób szczególnie ułatwiający czyszczenie. Systemy uzupełniające, takie jak WaterDragon® i programowalne dysze kierunkowe, umożliwiają skuteczne czyszczenie na mokro i suszenie. Pozwala to na skrócenie czasu czyszczenia i zapewnienie wysokiego bezpieczeństwa procesu. W centrum technicznym amixon® chętnie prezentuje wszystkie etapy procesu.

W mieszalniku proszków powinno być zainstalowanych kilka dysz myjących. Za rozsądną liczbę uważa się co najmniej trzy dysze. Decydujące znaczenie ma to, aby narzędzia mieszające były całkowicie pokryte. Muszą one być czyszczone ze wszystkich stron. Po czyszczeniu na mokro kluczowe znaczenie ma suszenie. Musi ono być całkowite i niezawodne. Wilgoć resztkowa ma krytyczne znaczenie z technicznego punktu widzenia produkcji. Skuteczne suszenie wymaga gładkich powierzchni. Należy unikać martwych przestrzeni i podcięć. Środek czyszczący musi mieć możliwość całkowitego spłynięcia.

-------------

Na poziomie abstrakcyjnym wydajność czyszczenia R można zapisać jako funkcję czterech czynników:

R=f(M,T,C,Z)

- M: mechanika (np. siła strumienia, naprężenie ścinające)

- T: temperatura

- C: chemia (stężenie, pH, środki powierzchniowo czynne)

- Z: czas (czas działania)

W technologii materiałów sypkich zazwyczaj unika się czyszczenia na mokro. Powodem tego jest wysoka wrażliwość suchych instalacji produkcyjnych na wilgoć. Pozostała woda może bowiem prowadzić do osadzania się zanieczyszczeń, ryzyka mikrobiologicznego lub wtórnego zanieczyszczenia. Dlatego mieszalniki proszków czyszczy się raczej na sucho.

Inną uznaną metodą jest ręczne czyszczenie na mokro za pomocą jednorazowych ściereczek. Wykorzystuje się przy tym efekt adhezji lekko zwilżonych tkanin. Powierzchnie są tylko lekko zwilżane, ale nie zalewane. Dzięki temu nie powstają krople ani swobodnie spływająca woda. W ten sposób można niezawodnie usunąć pozostałości kurzu. Pozostała wilgoć natychmiast wyparowuje. Zanieczyszczenie otoczenia parą wodną pozostaje niewielkie. Po czyszczeniu w mieszalniku nie pozostaje żadna mierzalna wilgoć resztkowa. Metoda ta musi być jednak wykonywana ręcznie. W przypadku uporczywych zabrudzeń osiąga ona swoje granice. Nawet przy wysokich wymaganiach dotyczących powtarzalności czasami nie jest ona wystarczająca.

W takich przypadkach przeprowadza się czyszczenie na mokro. Może ono odbywać się ręcznie lub automatycznie. Czyszczenie na mokro zostało dobrze zbadane naukowo. Jedną z teorii jest tak zwany „model Sinnera”. Został on usystematyzowany między innymi przez firmę Henkel AG. Opisuje on czynniki wpływające na skuteczność czyszczenia na mokro. Należą do nich działanie mechaniczne, czas działania, temperatura i chemia. Uzupełniają je aspekty konstrukcyjne oraz bezpieczny odpływ. Nowoczesne udoskonalenia uwzględniają ponadto kierunek przepływu i automatyzację.