amixon® ayuda a dimensionar grandes sistemas de secado mixto al vacío

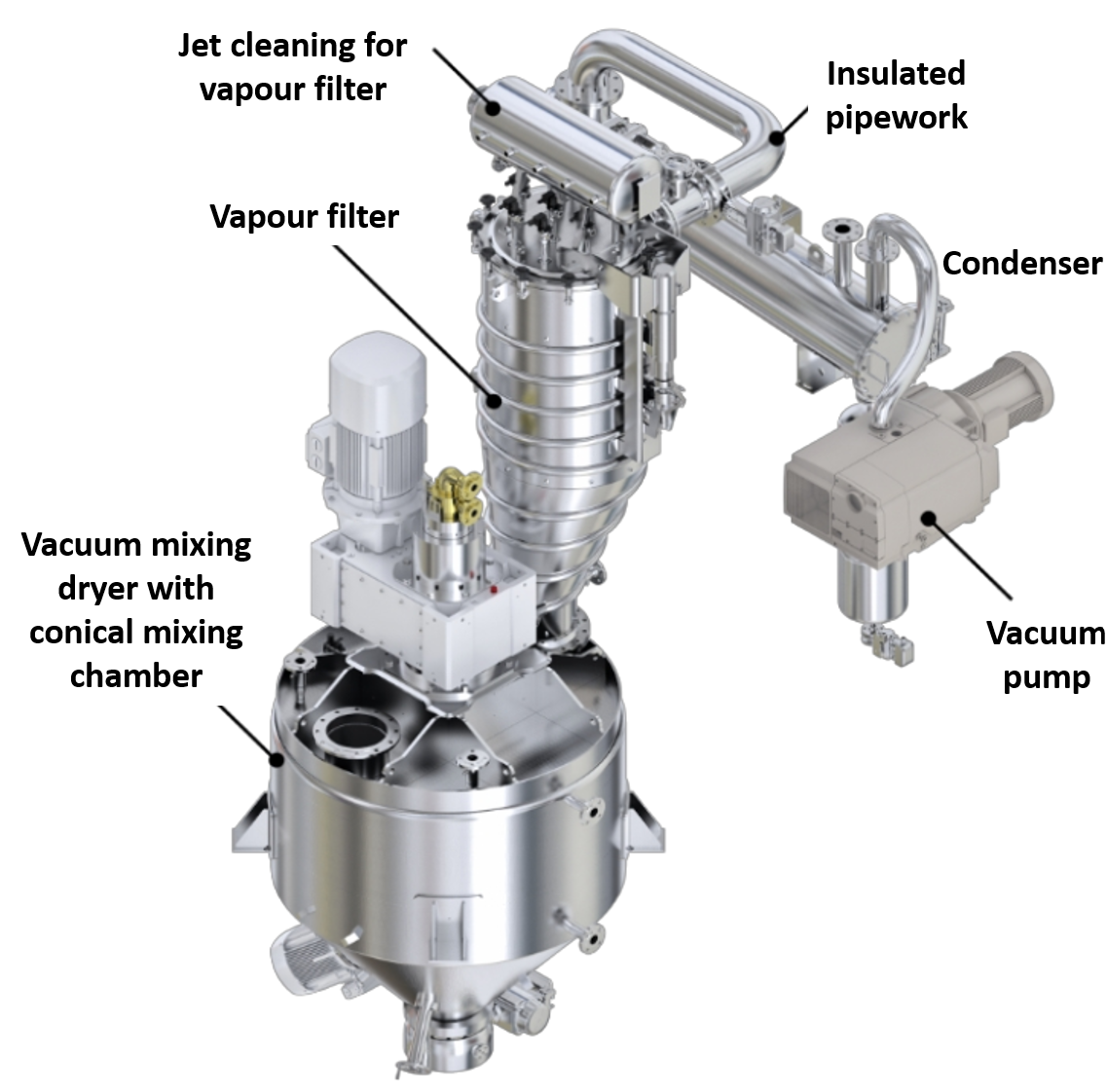

Los secadores mezcladores al vacío y los reactores de síntesis de amixon® se utilizan para casi todo tipo de materiales a granel y suspensiones. Debido a las grandes superficies específicas de transferencia de calor, los aparatos amixon® también se utilizan como evaporadores.

Los secadores al vacío compactos amixon® se caracterizan por las siguientes propiedades

- excelente eficiencia energética

- movimiento muy suave del producto

- gran superficie específica de intercambio de calor

- velocidad de secado muy elevada

- calidad de mezcla ideal

- diseño especialmente higiénico

- Los aparatos amixon® también se utilizan como reactores estériles en las industrias bioquímica y farmacéutica.

¿Cómo puede ayudar amixon® a transferir los resultados de laboratorio a escala técnica?

Cuando se desarrollan nuevos productos o procesos, deben analizarse paralelamente las cuestiones de aplicación técnica. Pasar de un tubo de ensayo a una planta industrial no es trivial.

La planta piloto se utiliza para definir los parámetros del proceso que conducen a resultados igual de buenos que los obtenidos anteriormente por los investigadores en el tubo de ensayo.

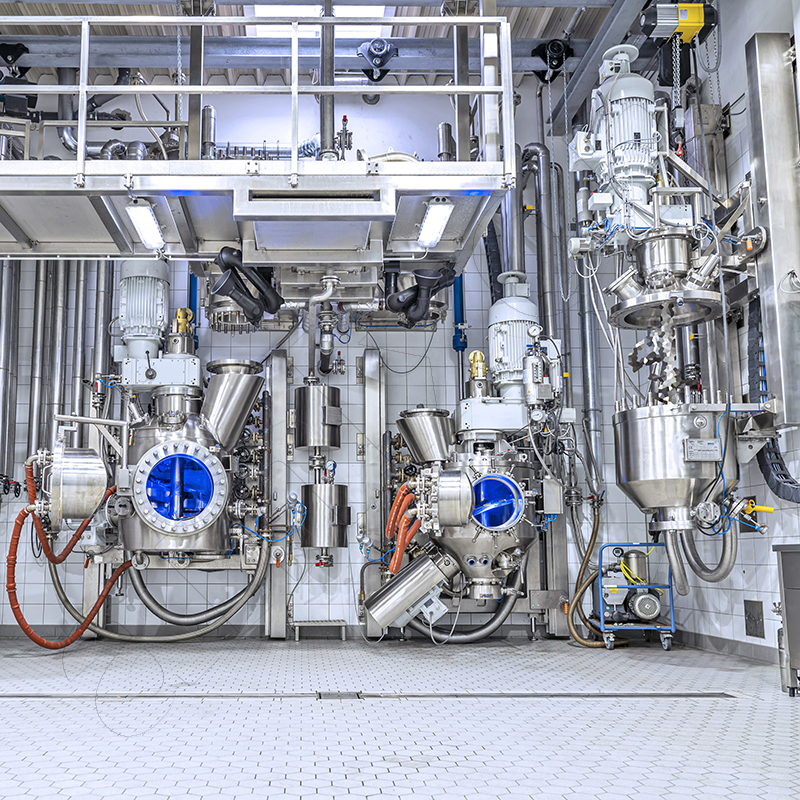

amixon® es fabricante de sistemas de ingeniería de procesos y dispone de sus propias plantas piloto. Los sistemas funcionan perfectamente. Están dimensionados de tal manera que pueden utilizarse para diseñar plantas industriales a gran escala.

Prácticamente todos los procesos de mezcla/refinado y secado al vacío de materiales a granel pueden demostrarse con amixon® en el centro técnico. La presión en la cámara de mezcla puede variar entre 5 mbar y 26 bar (presión absoluta). La temperatura puede variar de bajo cero a 350 °C.

Esto permite a los clientes averiguar rápidamente lo bien y rápido que funciona una reacción de síntesis o un proceso de secado al vacío con su producto.

¿Cómo se extrapola de una planta piloto a una planta a gran escala?

Las dificultades surgen cuando la planta industrial que se va a instalar es 100 veces mayor que la máquina de proceso del centro técnico. Para las cuestiones termocinéticas, los análisis de similitud geométrica fallan. La experiencia práctica en la aplicación de cálculos termodinámicos ayuda en este caso.

amixon® ayuda con la extrapolación a máquinas de proceso que son muchas veces mayores que la planta de prueba. La precisión de nuestros métodos de cálculo ha sido demostrada una y otra vez por amixon®. Es decir, siempre que el sistema a gran escala en el entorno industrial alcance o supere el rendimiento calculado.

amixon® se complace en invitar a clientes de cerca y de lejos a participar en las pruebas y les promete de antemano muy buenos resultados. Podemos hacerlo gracias a décadas de experiencia.

Las pruebas de secado en el centro técnico de amixon® están siempre orientadas a los objetivos y proporcionan una gran ganancia de conocimientos. amixon® protege la información que comparte con usted frente a terceros. Esto significa que el intercambio de información siempre es confidencial.

Las pruebas de secado difieren de las pruebas de mezcla clásicas. El tiempo de proceso es considerablemente más largo. En el centro técnico de amixon® se registran muchos datos durante el proceso de secado. Esto está automatizado en gran medida.

Esto deja tiempo suficiente para discutir detalles constructivos. Siempre debe realizarse una visita detallada de la fábrica. Algunos clientes aprovechan el tiempo para realizar ensayos de mezcla para el proceso posterior. Otros aprovechan el tiempo para realizar pruebas de aglomeración.

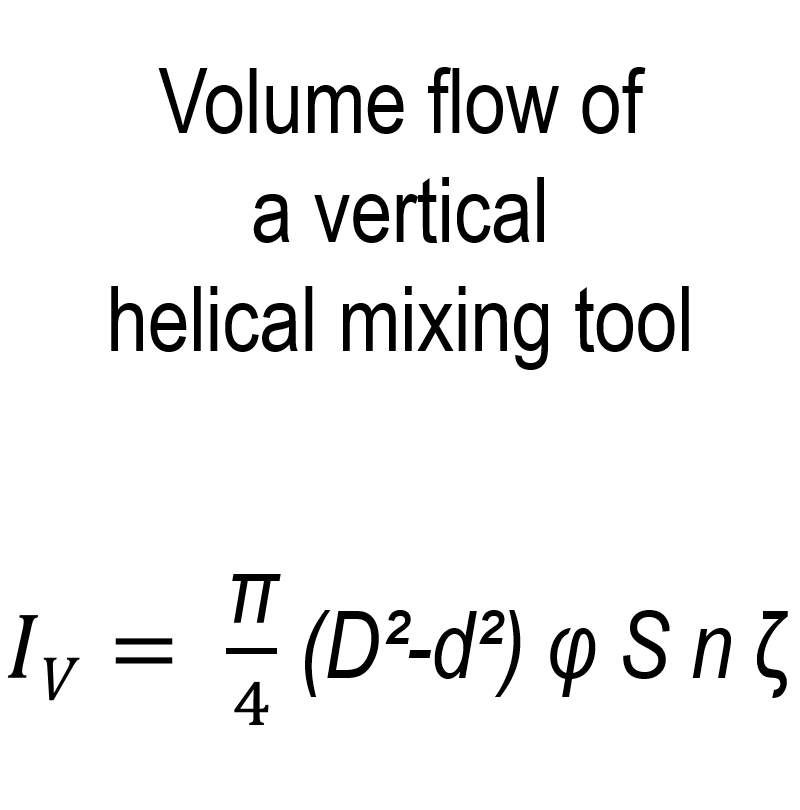

¿Cómo puede calcularse el flujo de polvos en una mezcladora vertical amixon®?

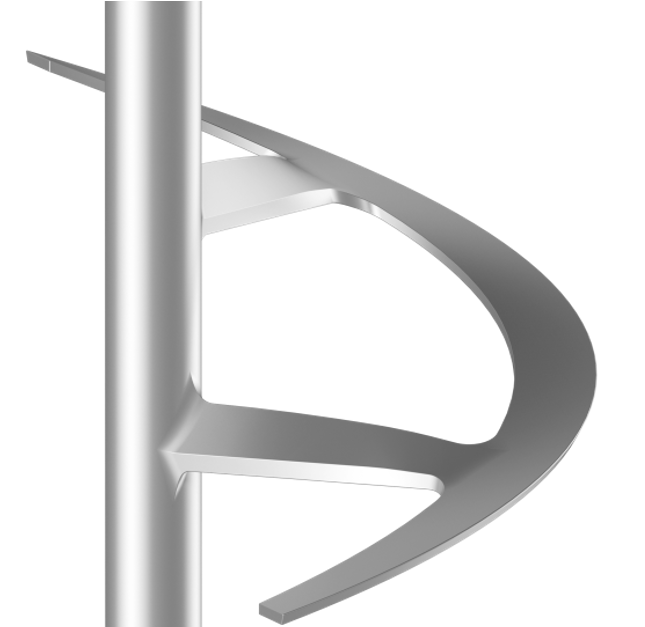

Los mezcladores amixon® mezclan tridimensionalmente y producen calidades de mezcla ideales que no pueden mejorarse en la práctica. Esto se consigue gracias a que la espiral mezcladora transporta la mezcla hacia arriba sin ningún espacio muerto y permite que la mezcla fluya hacia abajo por gravedad. La corriente del producto Iv puede describirse aproximadamente como sigue.

Iv: Capacidad de transporte de un tornillo sinfín mezclador vertical

D/ d: Diámetro exterior/interior del tornillo sinfín

φ: Grado de llenado

S: Pendiente del tornillo sinfín

n: Frecuencia de giro

ζ: Coeficiente de velocidad

En este sentido, la capacidad específica de mezcla de las mezcladoras amixon® es siempre la misma, independientemente del tamaño, siempre que las relaciones geométricas sean congruentes.

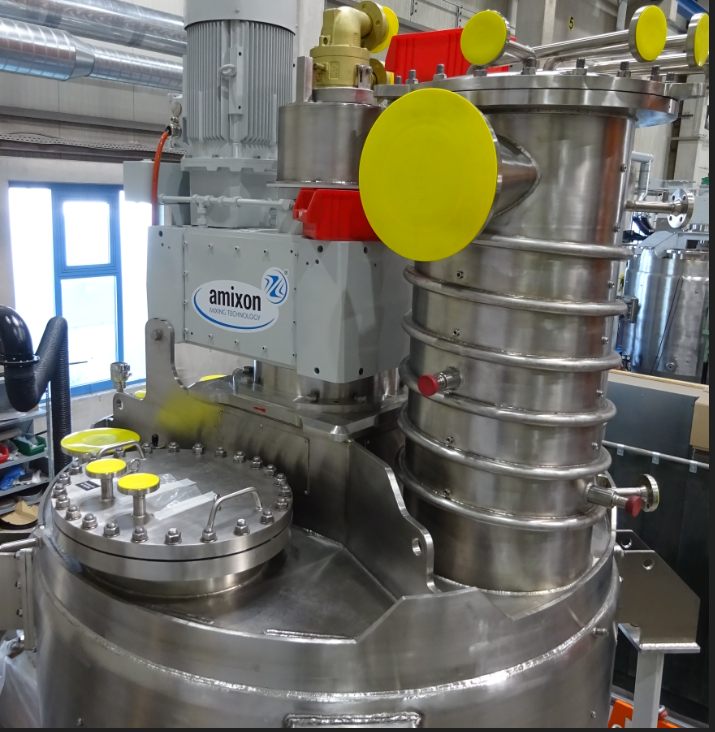

amixon® dispone de varios reactores de síntesis/secadores de mezcla al vacío en Paderborn. Algunos tienen una cámara de mezcla cónica. Algunos tienen el fondo plano.

¿Existen características especiales de los procesos que tienen lugar a altas temperaturas y altas presiones?

En el centro técnico de amixon® también se pueden realizar pruebas en condiciones de proceso extremas:

- Presión del sistema en la cámara de proceso de hasta 25 bares de sobrepresión: La transferencia de calor se ve influida por el mayor grosor de las paredes del recipiente. Por otro lado, las temperaturas de la cámara de proceso pueden modificarse con extrema rapidez cambiando la presión del sistema. Si se aumenta la presión del sistema en la cámara de proceso, pueden favorecerse, por ejemplo, las reacciones gas-sólido. Por ejemplo, los procesos de difusión ....

- Calentamiento hasta 350°C: Las juntas de polímero convencionales fallan cuando las temperaturas superan permanentemente los 240 °C. En ese caso, sólo pueden utilizarse sistemas de sellado metálicos o juntas de grafito.

- Vacío fino de 1 mbar absoluto: Una presión absoluta de este tipo requiere que el aparato y todos los conductos de conexión comunicantes sean extremadamente estancos. Esto se aplica en particular al sellado del eje agitador.

¿Cómo puede visualizarse el proceso de secado mixto al vacío?

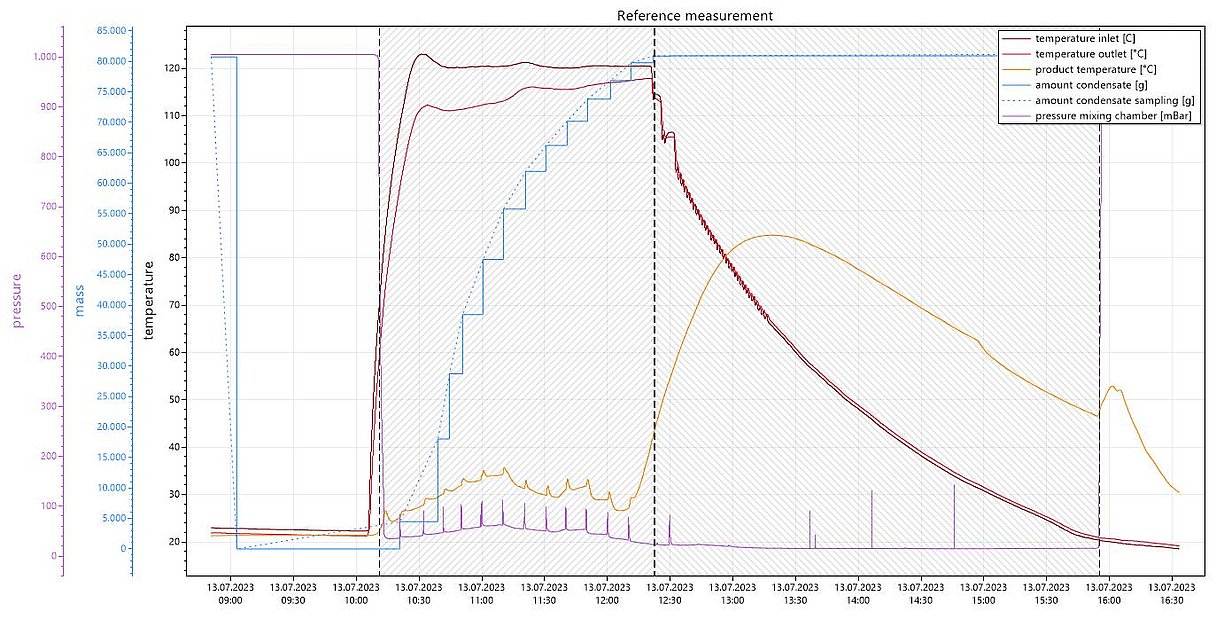

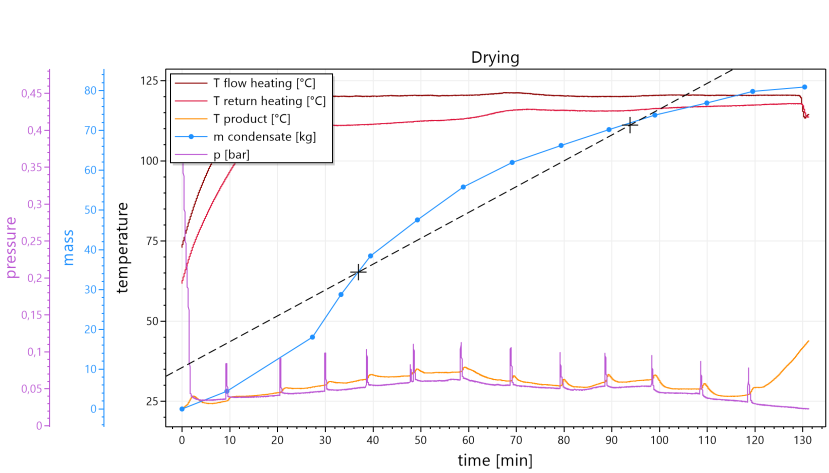

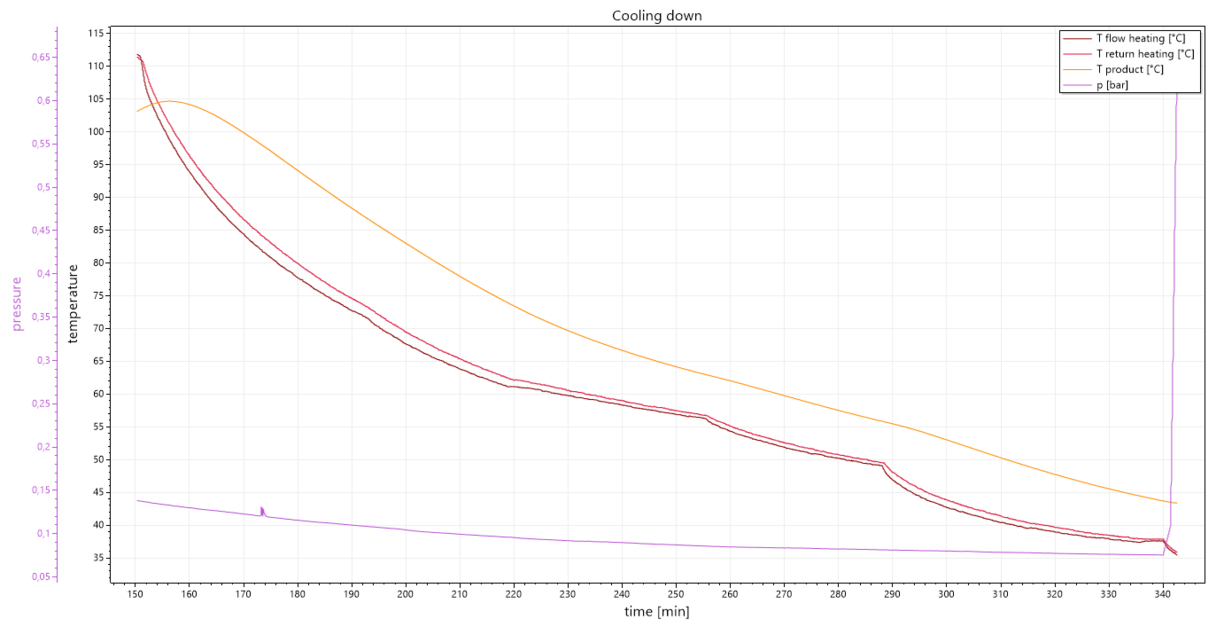

El proceso de secado de un procedimiento de prueba puede representarse en forma de diagrama, como se muestra aquí. El tiempo se representa en las abscisas. En el eje de ordenadas se representan diversas magnitudes físicas:

- La presión del sistema en la cámara de proceso,

- la masa del líquido desecado,

- la temperatura de la masa a secar y

- las temperaturas del fluido caloportador en la ida y en el retorno.

El secador mixto de vacío suele llenarse con el volumen máximo del lote antes de iniciar el proceso de secado. Por regla general, el volumen de la mezcla disminuye a medida que avanza el secado.

En raras ocasiones, el volumen de llenado permanece constante, aunque la mezcla se vuelve más seca y ligera. En casos excepcionales muy raros, puede incluso producirse un aumento de volumen durante el secado. Este aumento de volumen debe tenerse en cuenta, ya que las mezcladoras/secadoras no deben llenarse en exceso.

¿Cómo cambia la superficie de transferencia de calor a medida que disminuye el nivel de llenado?

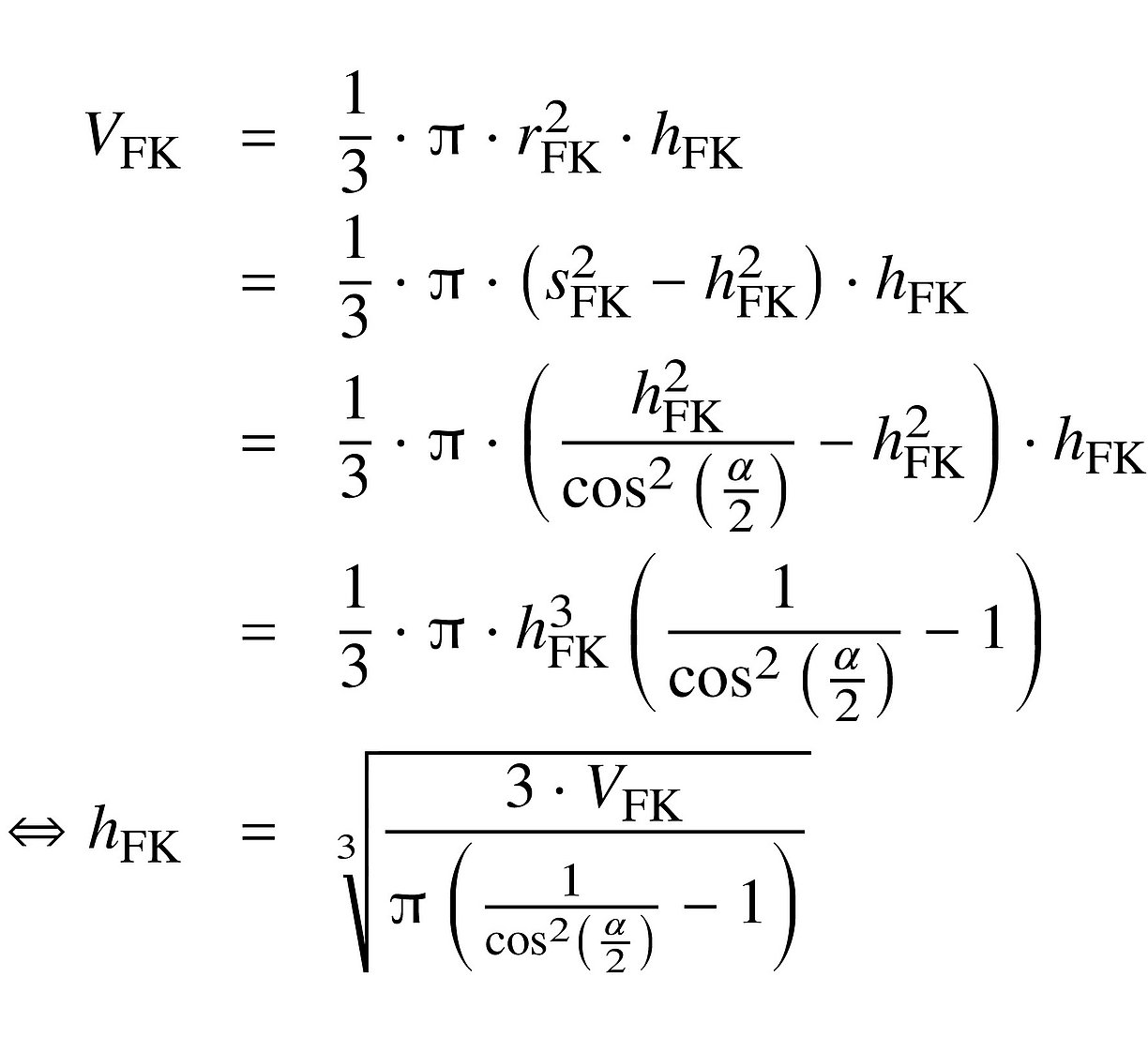

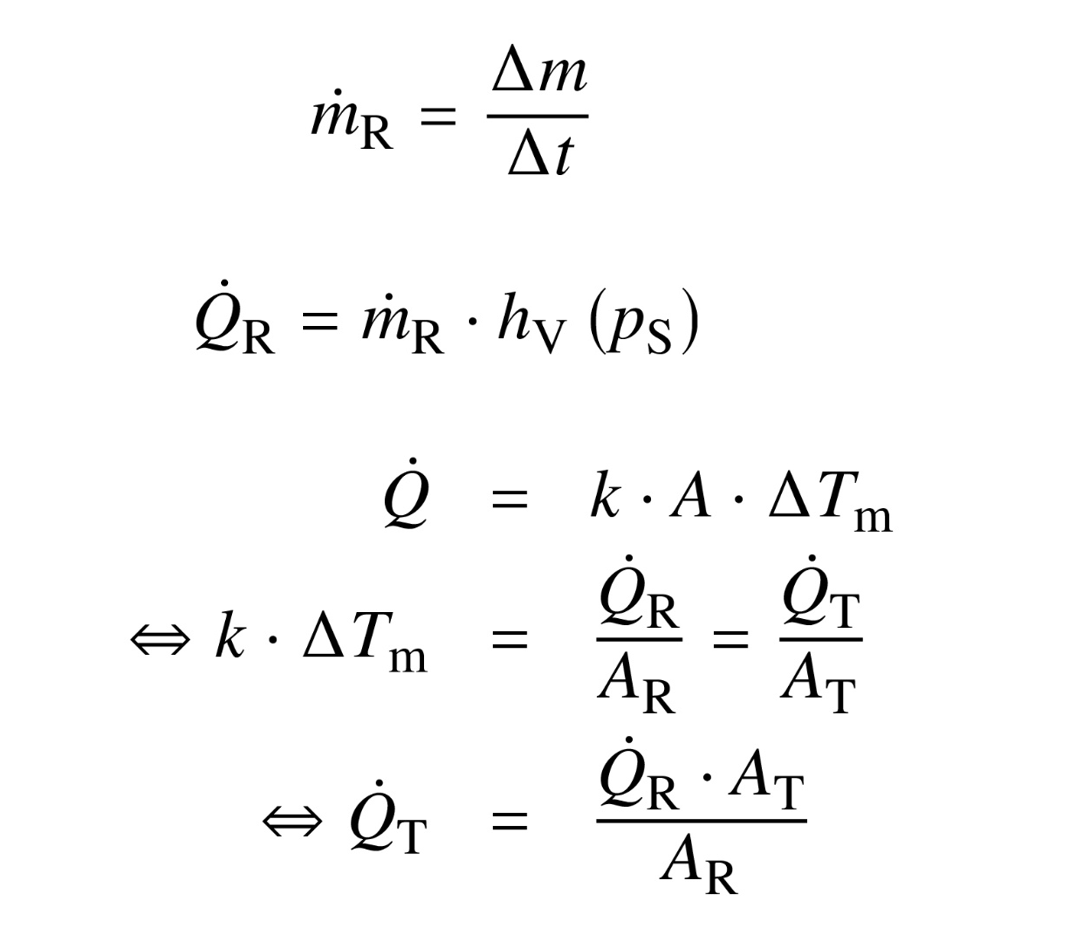

La superficie de transferencia de calor del secador al vacío cambia con el nivel de llenado. En este caso, la cámara de mezcla está formada por un cono con un cilindro superpuesto. En la siguiente deducción se calcula la superficie de transferencia de calor en el caso de que el volumen de llenado sea menor que la parte cónica del secador mezclador. En primer lugar, se calcula la altura de llenado hFK en el cono:

La superficie de transferencia de calor en el cono AF es solo la superficie que está en contacto con el material mezclado.

Si durante el proceso de secado cambia el grado de llenado en el secador mezclador, también cambia la superficie de contacto de la herramienta mezcladora atemperada. Este hecho no puede describirse como una función cerrada. amixon® mide la superficie de intercambio térmico de la herramienta mezcladora en el sistema CAD para diferentes grados de llenado. Los datos se registran en tablas y se interpolan.

¿Cuál es la demanda de calor si el secador mixto de vacío es considerablemente mayor que el sistema de ensayo?

A continuación se introducen dos índices: «R» (referencia) para la planta piloto y «T» (objetivo) para la planta a gran escala. El tiempo de secado es el tiempo transcurrido desde el inicio de la evaporación hasta el final de la misma. Se asumen las siguientes condiciones idealizadas:

- Las condiciones del proceso en el equipo de ensayo son idénticas a las condiciones del proceso en el equipo a gran escala.

- La evaporación se produce a temperatura constante.

- La evaporación se produce a presión constante del sistema.

- El coeficiente de transferencia de calor es el mismo en ambos aparatos.

- La diferencia de temperatura media entre el medio calefactor y la mezcla es la misma.

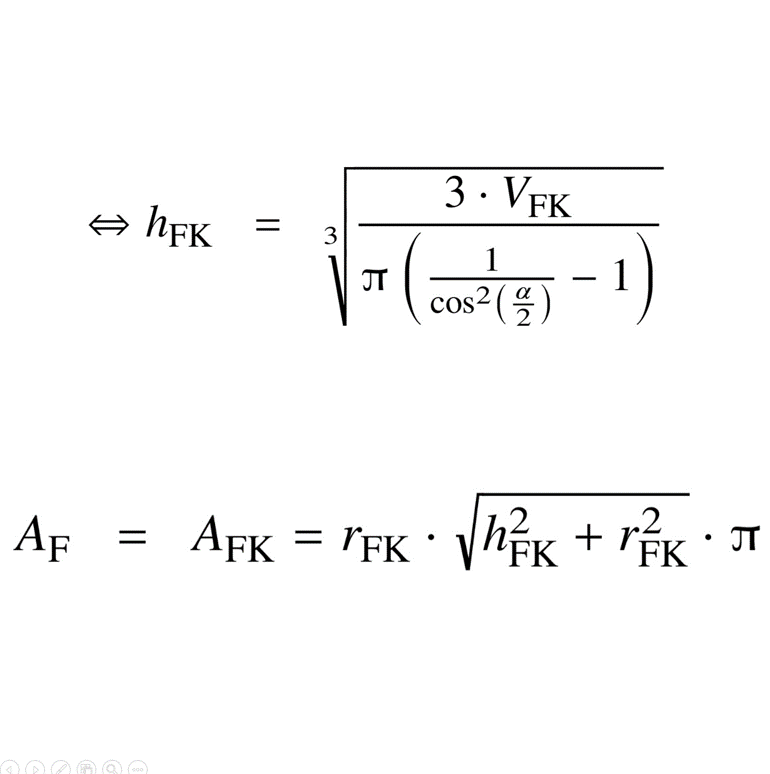

A partir de la entalpía de evaporación «hv » a la presión de saturación «ps », se puede determinar el flujo de calor «QR » de la instalación de ensayo. De este modo, se puede calcular el flujo de calor a través de la superficie de contacto calentada «AT » del secador a gran escala de la siguiente manera.

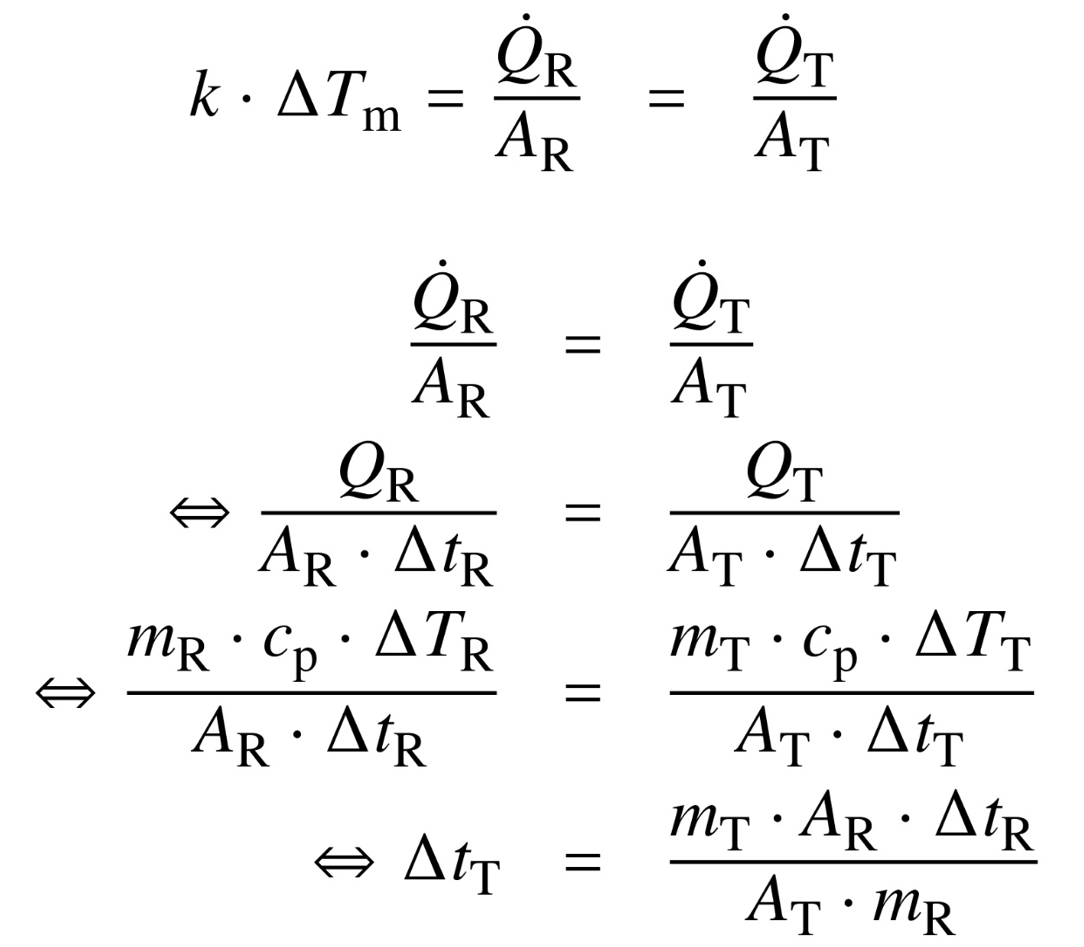

¿Cuánto tiempo dura el proceso de secado en la planta industrial?

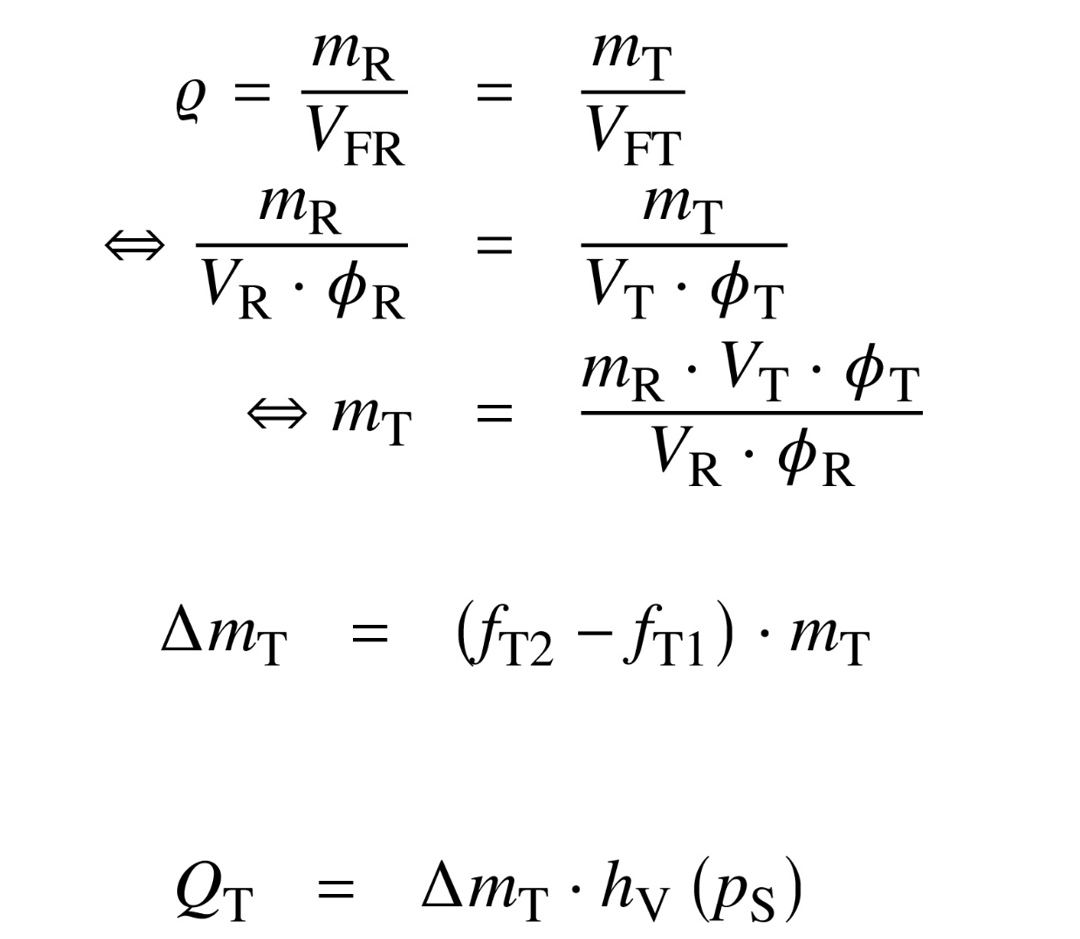

Suponiendo que la densidad «ρ» del producto húmedo es la misma en la planta de referencia y en la planta industrial, se puede calcular la masa del producto en la planta industrial si se conoce el grado de llenado «Φ».

La masa «mT » que se va a evaporar en la planta industrial es igual a los grados de humedad «fT1» al final y «fT2» al comienzo del secado.

El tiempo de secado en la planta industrial es entonces

¿Qué tamaño debe tener la instalación de calefacción para el secador industrial?

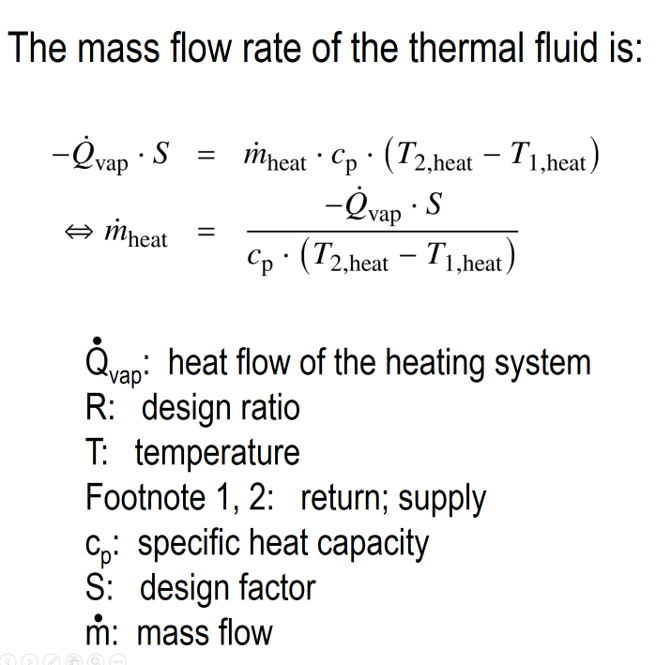

El siguiente diagrama muestra los distintos puntos de consumo. Cada consumidor debe recibir un suministro suficiente de la energía térmica extrapolada. El factor de diseño «S» se utiliza para calcular el flujo de calor en la instalación de calefacción. La base es el flujo de calor «Qvap» necesario para la evaporación.

El flujo másico del fluido caloportador «Qvap» se calcula a partir de la capacidad térmica específica «cp», la temperatura de entrada del fluido caloportador «T1,heat» y la temperatura de salida del fluido caloportador «T2,heat». El fluido térmico debe distribuirse de manera que todos los consumidores reciban un suministro suficiente. Esto significa que todas las áreas de la sala de proceso deben calentarse de manera uniforme. Debe evitarse la condensación. El material húmedo debe calentarse en la misma medida en que se disipa la energía del vapor. La temperatura del material mezclado corresponde a la temperatura de evaporación del vacío adyacente.

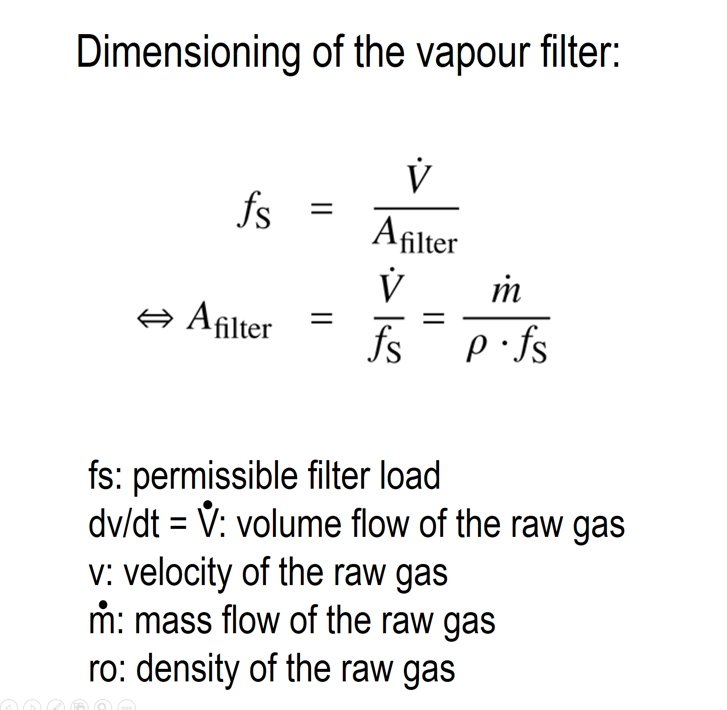

¿Qué tamaño debe tener el filtro de vapor del secador grande?

Estimación de la superficie de filtrado necesaria en función de la carga admisible del filtro «fs»

Con el caudal volumétrico «dV/dt», el caudal másico «dm/dt» y la densidad «ρ» del vapor.

La velocidad del gas bruto cargado de polvo «v» es

La carga de la superficie del filtro «fs» se define en la unidad [m³/h/m²].

¿Qué tamaño debe tener el condensador de la secadora grande?

El vapor evaporado se limpia en el filtro de vapor y se condensa en el condensador. Para ello, es necesario disipar el flujo de calor «Q̇kond». La superficie de condensación refrigerada «Akond» sirve para este fin.

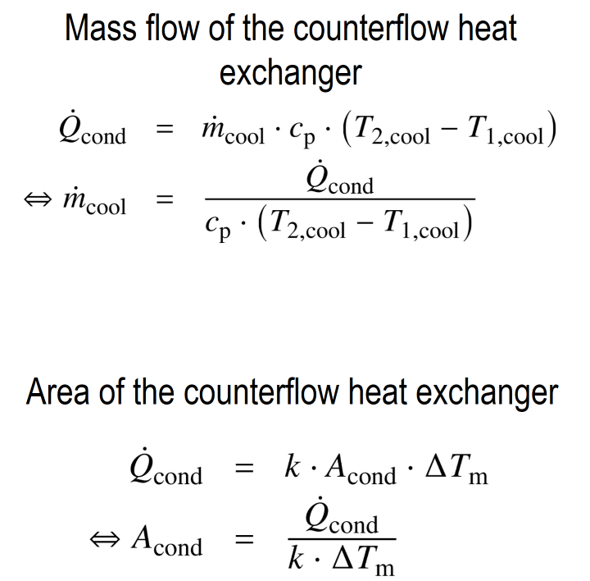

Teniendo en cuenta el coeficiente de transferencia de calor y la diferencia de temperatura media, se calcula el caudal másico del medio refrigerante «ṁcool»:

Para determinar el valor «K», se deben tener en cuenta el tipo de construcción del condensador y el factor de ensuciamiento previsto.

Una línea recta idealiza el caudal másico del condensado

¿Qué se pretende cuando el caudal másico medido del condensado se promedia mediante una línea recta? Esta aproximación aproximada permite la comparación con un intercambiador de calor de flujo paralelo de funcionamiento continuo. Los efectos de la modificación de los parámetros del proceso pueden calcularse con una aproximación muy buena.

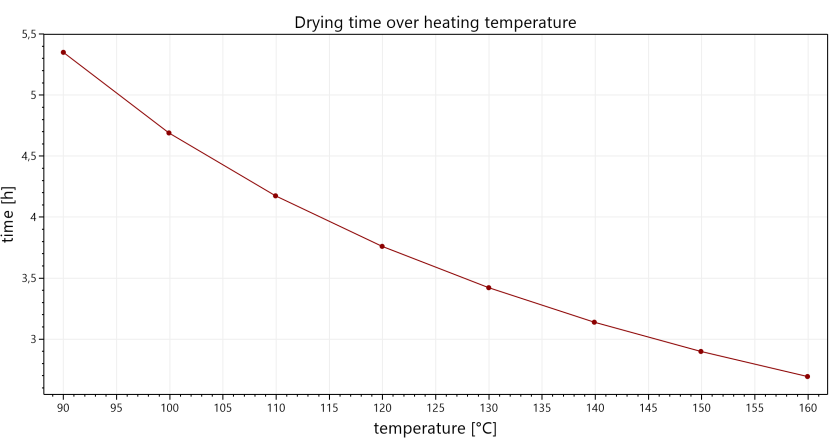

¿Cuánto dura el proceso de secado en el sistema a gran escala si se modifica la temperatura del fluido térmico?

La gran planta de secado prevista puede funcionar con un medio caloportador más caliente o más frío. En ese caso, cambia el tiempo de secado. Estas consideraciones se realizan por analogía con el funcionamiento de un «intercambiador de calor de flujo paralelo». El valor de «T2,heat» solo puede iterarse numéricamente. De este modo, se puede aproximar una curva interesante. Esto permite estimar los tiempos de secado a diferentes temperaturas del medio portador de calor.

¿Por qué se tarda más en enfriar la pólvora seca que en calentar la húmeda?

Al estimar el tiempo de enfriamiento «Δ tT», se parte de la base de que en la planta experimental y en el secador industrial se dan las mismas condiciones. Esto se aplica tanto al coeficiente de transferencia de calor como a la diferencia de temperatura media entre el medio portador de calor y la temperatura del producto. El producto en la planta a gran escala debe enfriarse a la misma temperatura final que se probó en la planta experimental.

¿Qué llama la atención del enfriamiento de la mezcla en este diagrama?

A continuación se muestra un proceso de enfriamiento típico. El enfriamiento del polvo seco lleva más tiempo que el calentamiento del polvo húmedo. Esto tiene dos explicaciones:

- Un líquido conduce el calor mucho mejor que la mayoría de los sólidos.

- La película líquida que rodea a una partícula húmeda puede humedecer la pared de transferencia de calor. Esto favorece la transferencia de calor. En cambio, una partícula seca sólo toca la superficie atemperada en determinados puntos.

En este caso, el secador se calentó con una diferencia de temperatura muy elevada. El aceite térmico estaba caliente a unos 120°C al principio. En este caso, primero debe enfriarse todo el depósito de aceite térmico en el flujo del sistema. Como resultado, el polvo seco se enfría con una histéresis pronunciada.

Si se utilizara agua como medio de transferencia de calor, el proceso de enfriamiento se aceleraría.

© Copyright by amixon GmbH