amixon pomaga w wymiarowaniu dużych systemów mieszanych suszarni próżniowych

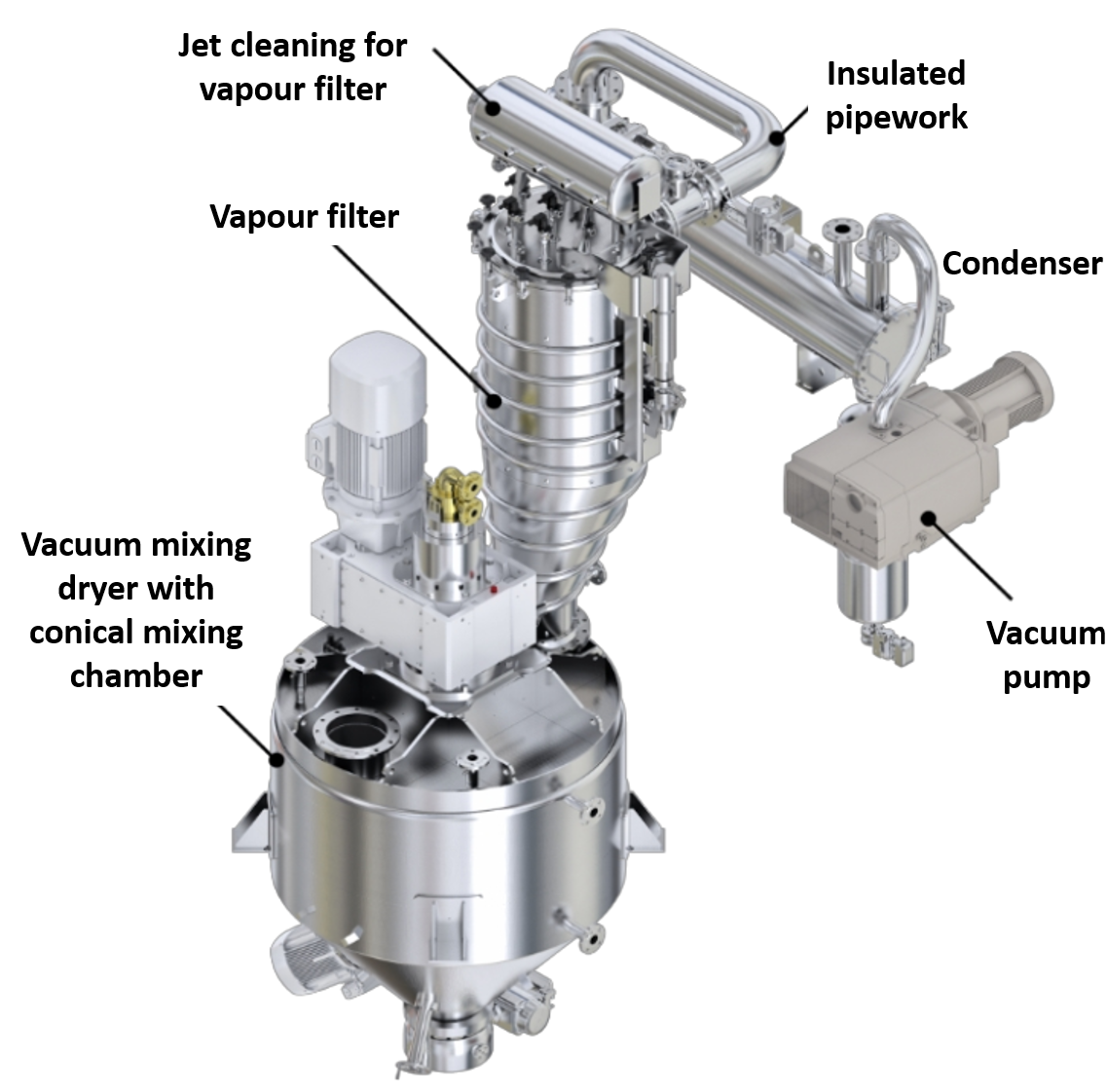

Suszarki próżniowe i reaktory syntezy amixon® są stosowane do prawie wszystkich rodzajów materiałów sypkich i zawiesin. Ze względu na duże powierzchnie wymiany ciepła, urządzenia amixon® są również wykorzystywane jako parowniki.

Kompaktowe suszarki próżniowe amixon® charakteryzują się następującymi właściwościami:

- wyjątkowa wydajność energetyczna

- bardzo delikatny ruch produktu

- duża powierzchnia wymiany ciepła właściwego

- bardzo wysoka prędkość suszenia

- idealna jakość mieszania

- wyjątkowo higieniczna konstrukcja

- Urządzenia amixon® są również wykorzystywane jako sterylne reaktory w przemyśle biochemicznym i farmaceutycznym.

W jaki sposób amixon® może pomóc w przeniesieniu wyników laboratoryjnych na skalę techniczną?

Gdy opracowywane są nowe produkty lub procesy, równolegle należy przeanalizować kwestie wdrożenia technicznego. Skalowanie z probówki do zakładu przemysłowego nie jest trywialne.

Instalacja pilotażowa służy do zdefiniowania parametrów procesu, które prowadzą do podobnie dobrych wyników, jak te osiągnięte wcześniej przez naukowców w probówce.

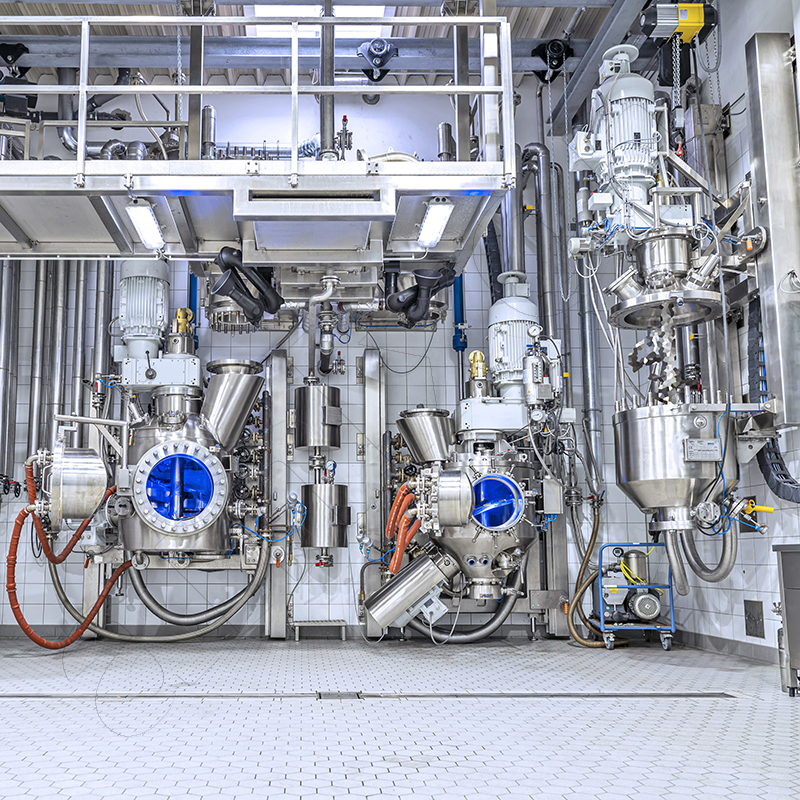

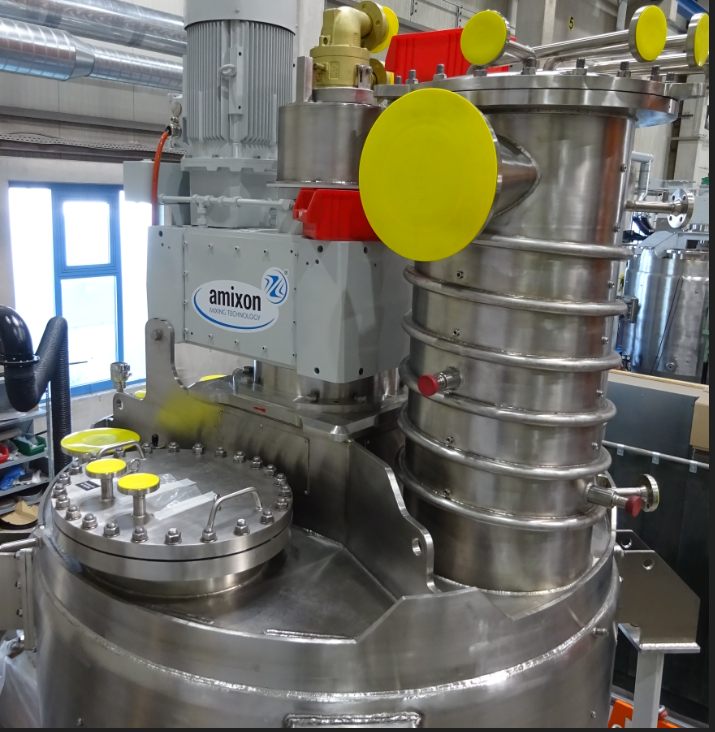

amixon® jest producentem systemów inżynierii procesowej i posiada własne instalacje pilotażowe. Tamtejsze systemy są w pełni funkcjonalne. Są one zwymiarowane w taki sposób, że mogą być wykorzystywane do projektowania dużych zakładów przemysłowych.

Praktycznie wszystkie procesy mieszania/rafinacji materiałów sypkich i suszenia próżniowego można zademonstrować za pomocą amixon® w centrum technicznym. Ciśnienie w komorze mieszania można zmieniać w zakresie od 5 mbar do 26 bar (ciśnienie bezwzględne). Temperaturę można zmieniać w zakresie od poniżej zera do 350°C.

Pozwala to klientom szybko sprawdzić, jak dobrze i szybko reakcja syntezy lub proces suszenia próżniowego działa z ich produktem.

Gdy opracowywane są nowe produkty lub procesy, równolegle należy przeanalizować kwestie wdrożenia technicznego. Skalowanie z probówki do zakładu przemysłowego nie jest trywialne.

Instalacja pilotażowa służy do zdefiniowania parametrów procesu, które prowadzą do podobnie dobrych wyników, jak te osiągnięte wcześniej przez naukowców w probówce.

amixon® jest producentem systemów inżynierii procesowej i posiada własne instalacje pilotażowe. Tamtejsze systemy są w pełni funkcjonalne. Są one zwymiarowane w taki sposób, że mogą być wykorzystywane do projektowania dużych zakładów przemysłowych.

Praktycznie wszystkie procesy mieszania/rafinacji materiałów sypkich i suszenia próżniowego można zademonstrować za pomocą amixon® w centrum technicznym. Ciśnienie w komorze mieszania można zmieniać w zakresie od 5 mbar do 26 bar (ciśnienie bezwzględne). Temperaturę można zmieniać w zakresie od poniżej zera do 350°C.

Pozwala to klientom szybko sprawdzić, jak dobrze i szybko reakcja syntezy lub proces suszenia próżniowego działa z ich produktem.

Jak ekstrapolować wyniki z instalacji pilotażowej na instalację na dużą skalę?

Trudności pojawiają się, gdy zakład przemysłowy, który ma zostać skonfigurowany, jest 100 razy większy niż maszyna procesowa w centrum technicznym. W kwestiach termokinetycznych analizy podobieństwa geometrycznego zawodzą. Pomaga w tym praktyczna wiedza w zakresie stosowania obliczeń termodynamicznych.

amixon pomaga w ekstrapolacji na maszyny procesowe, które są wielokrotnie większe niż instalacja testowa. Dokładność naszych metod obliczeniowych została wielokrotnie potwierdzona przez amixon®. Mianowicie, gdy system na dużą skalę w środowisku przemysłowym osiąga lub przekracza obliczoną wydajność.

amixon® z przyjemnością zaprasza klientów z bliska i daleka do wzięcia udziału w testach i z góry obiecuje im bardzo dobre wyniki. Możemy to zrobić dzięki wieloletniemu doświadczeniu.

Testy suszenia w centrum technicznym amixon® są zawsze zorientowane na cel i zapewniają wysoki przyrost wiedzy. amixon® chroni informacje udostępniane użytkownikom przez strony trzecie. Oznacza to, że wymiana informacji zawsze pozostaje poufna.

Testy suszenia różnią się od klasycznych testów mieszania. Czas procesu jest znacznie dłuższy. Wiele danych jest rejestrowanych podczas procesu suszenia w centrum technicznym amixon®. Jest to w dużej mierze zautomatyzowane.

Pozostawia to wystarczająco dużo czasu na omówienie konstruktywnych szczegółów. Szczegółowa wycieczka po fabryce powinna zawsze mieć miejsce. Niektórzy klienci wykorzystują ten czas do przeprowadzania prób mieszania w kolejnym procesie. Inni wykorzystują ten czas na testy aglomeracyjne.

Trudności pojawiają się, gdy zakład przemysłowy, który ma zostać skonfigurowany, jest 100 razy większy niż maszyna procesowa w centrum technicznym. W kwestiach termokinetycznych analizy podobieństwa geometrycznego zawodzą. Pomaga w tym praktyczna wiedza w zakresie stosowania obliczeń termodynamicznych.

amixon pomaga w ekstrapolacji na maszyny procesowe, które są wielokrotnie większe niż instalacja testowa. Dokładność naszych metod obliczeniowych została wielokrotnie potwierdzona przez amixon®. Mianowicie, gdy system na dużą skalę w środowisku przemysłowym osiąga lub przekracza obliczoną wydajność.

amixon® z przyjemnością zaprasza klientów z bliska i daleka do wzięcia udziału w testach i z góry obiecuje im bardzo dobre wyniki. Możemy to zrobić dzięki wieloletniemu doświadczeniu.

Testy suszenia w centrum technicznym amixon® są zawsze zorientowane na cel i zapewniają wysoki przyrost wiedzy. amixon® chroni informacje udostępniane użytkownikom przez strony trzecie. Oznacza to, że wymiana informacji zawsze pozostaje poufna.

Testy suszenia różnią się od klasycznych testów mieszania. Czas procesu jest znacznie dłuższy. Wiele danych jest rejestrowanych podczas procesu suszenia w centrum technicznym amixon®. Jest to w dużej mierze zautomatyzowane.

Pozostawia to wystarczająco dużo czasu na omówienie konstruktywnych szczegółów. Szczegółowa wycieczka po fabryce powinna zawsze mieć miejsce. Niektórzy klienci wykorzystują ten czas do przeprowadzania prób mieszania w kolejnym procesie. Inni wykorzystują ten czas na testy aglomeracyjne.

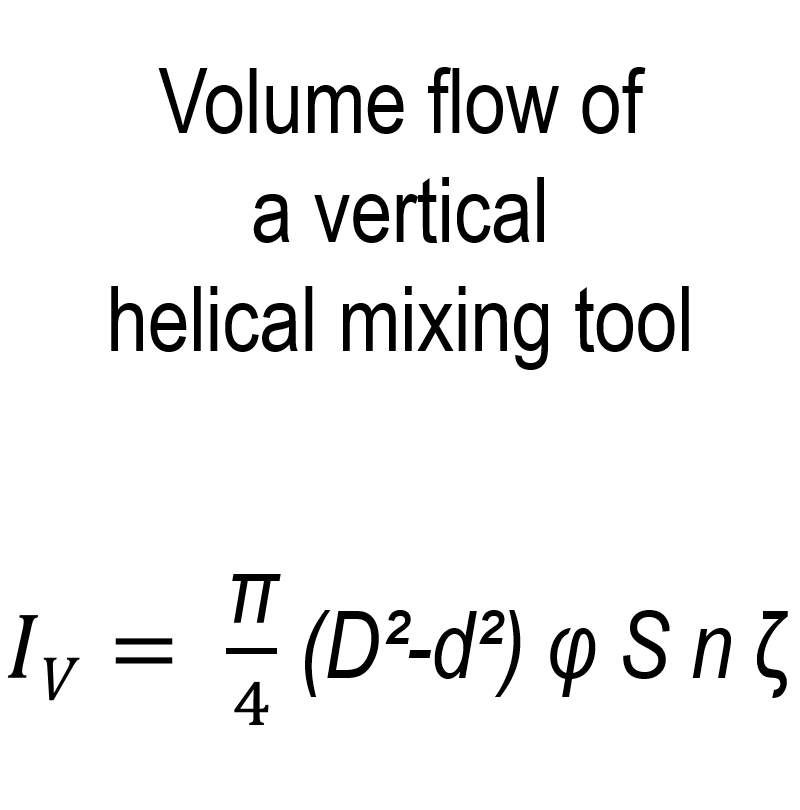

Jak można obliczyć przepływ proszków w mieszalniku pionowym amixon®?

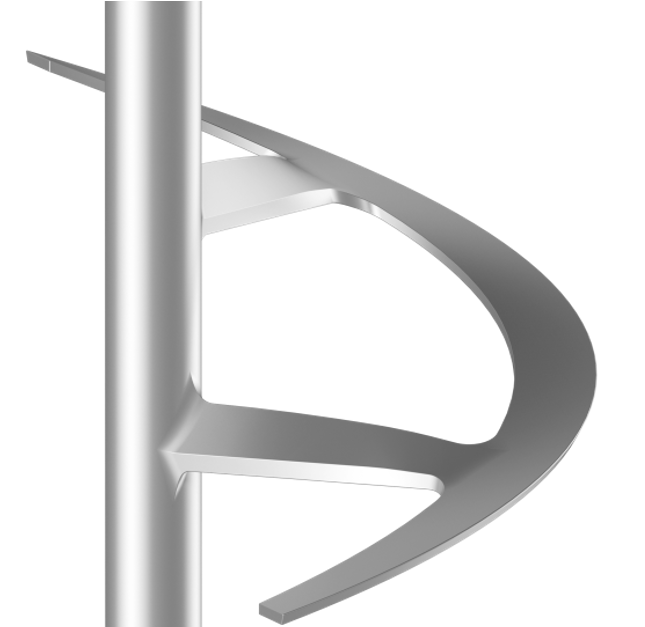

Mieszalniki amixon® mieszają trójwymiarowo i zapewniają idealne właściwości mieszania, których nie można poprawić w praktyce. Osiąga się to dzięki temu, że spirala mieszająca przenosi mieszankę w górę bez martwej przestrzeni i pozwala mieszance spływać w dół grawitacyjnie. Prąd produktuIv można w przybliżeniu opisać w następujący sposób.

Iv: Wydajność pionowej spirali mieszającej

D/ d: Średnica zewnętrzna/wewnętrzna spirali

φ: Stopień wypełnienia

S: Nachylenie spirali

n: Częstotliwość obrotów

ζ: Współczynnik prędkości

W związku z tym, wydajność mieszania mieszalników amixon® jest zawsze taka sama, niezależnie od rozmiaru, pod warunkiem, że proporcje geometryczne są zgodne.

amixon® posiada w Paderborn różne reaktory syntezy/suszarki z mieszaniem próżniowym. Niektóre mają stożkową komorę mieszania. Niektóre mają płaskie dno.

Mieszalniki amixon® mieszają trójwymiarowo i zapewniają idealne właściwości mieszania, których nie można poprawić w praktyce. Osiąga się to dzięki temu, że spirala mieszająca przenosi mieszankę w górę bez martwej przestrzeni i pozwala mieszance spływać w dół grawitacyjnie. Prąd produktuIv można w przybliżeniu opisać w następujący sposób.

Iv: Wydajność pionowej spirali mieszającej

D/ d: Średnica zewnętrzna/wewnętrzna spirali

φ: Stopień wypełnienia

S: Nachylenie spirali

n: Częstotliwość obrotów

ζ: Współczynnik prędkości

W związku z tym, wydajność mieszania mieszalników amixon® jest zawsze taka sama, niezależnie od rozmiaru, pod warunkiem, że proporcje geometryczne są zgodne.

amixon® posiada w Paderborn różne reaktory syntezy/suszarki z mieszaniem próżniowym. Niektóre mają stożkową komorę mieszania. Niektóre mają płaskie dno.

Czy istnieją jakieś szczególne cechy procesów zachodzących w wysokich temperaturach i pod wysokim ciśnieniem?

Testy mogą być również przeprowadzane w ekstremalnych warunkach procesowych w centrum technicznym amixon®:

- Ciśnienie systemowe w komorze procesowej do 25 barów nadciśnienia: Na transfer ciepła mają wpływ grubsze ścianki zbiornika. Z drugiej strony, temperatury w komorze procesowej mogą być zmieniane niezwykle szybko poprzez zmianę ciśnienia w układzie. Jeśli ciśnienie w układzie w komorze procesowej zostanie zwiększone, może to sprzyjać na przykład reakcjom gaz-ciało stałe. Na przykład procesy dyfuzji ....

- Podgrzewanie do 350°C: Konwencjonalne uszczelnienia polimerowe zawodzą, gdy temperatura stale przekracza 240 °C. W takim przypadku można stosować wyłącznie metalowe systemy uszczelniające lub uszczelki grafitowe.

- Dokładna próżnia o wartości bezwzględnej 1 mbar: Takie ciśnienie bezwzględne wymaga, aby aparat i wszystkie przewody łączące były wyjątkowo szczelne. Dotyczy to w szczególności uszczelnienia wału mieszadła.

Testy mogą być również przeprowadzane w ekstremalnych warunkach procesowych w centrum technicznym amixon®:

- Ciśnienie systemowe w komorze procesowej do 25 barów nadciśnienia: Na transfer ciepła mają wpływ grubsze ścianki zbiornika. Z drugiej strony, temperatury w komorze procesowej mogą być zmieniane niezwykle szybko poprzez zmianę ciśnienia w układzie. Jeśli ciśnienie w układzie w komorze procesowej zostanie zwiększone, może to sprzyjać na przykład reakcjom gaz-ciało stałe. Na przykład procesy dyfuzji ....

- Podgrzewanie do 350°C: Konwencjonalne uszczelnienia polimerowe zawodzą, gdy temperatura stale przekracza 240 °C. W takim przypadku można stosować wyłącznie metalowe systemy uszczelniające lub uszczelki grafitowe.

- Dokładna próżnia o wartości bezwzględnej 1 mbar: Takie ciśnienie bezwzględne wymaga, aby aparat i wszystkie przewody łączące były wyjątkowo szczelne. Dotyczy to w szczególności uszczelnienia wału mieszadła.

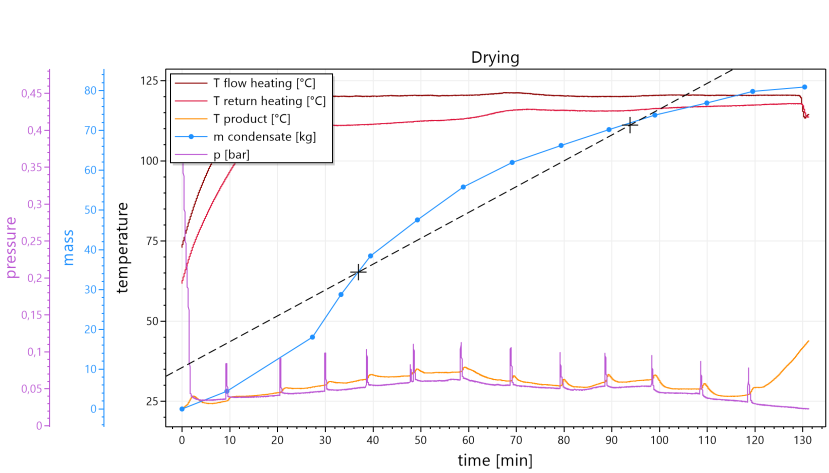

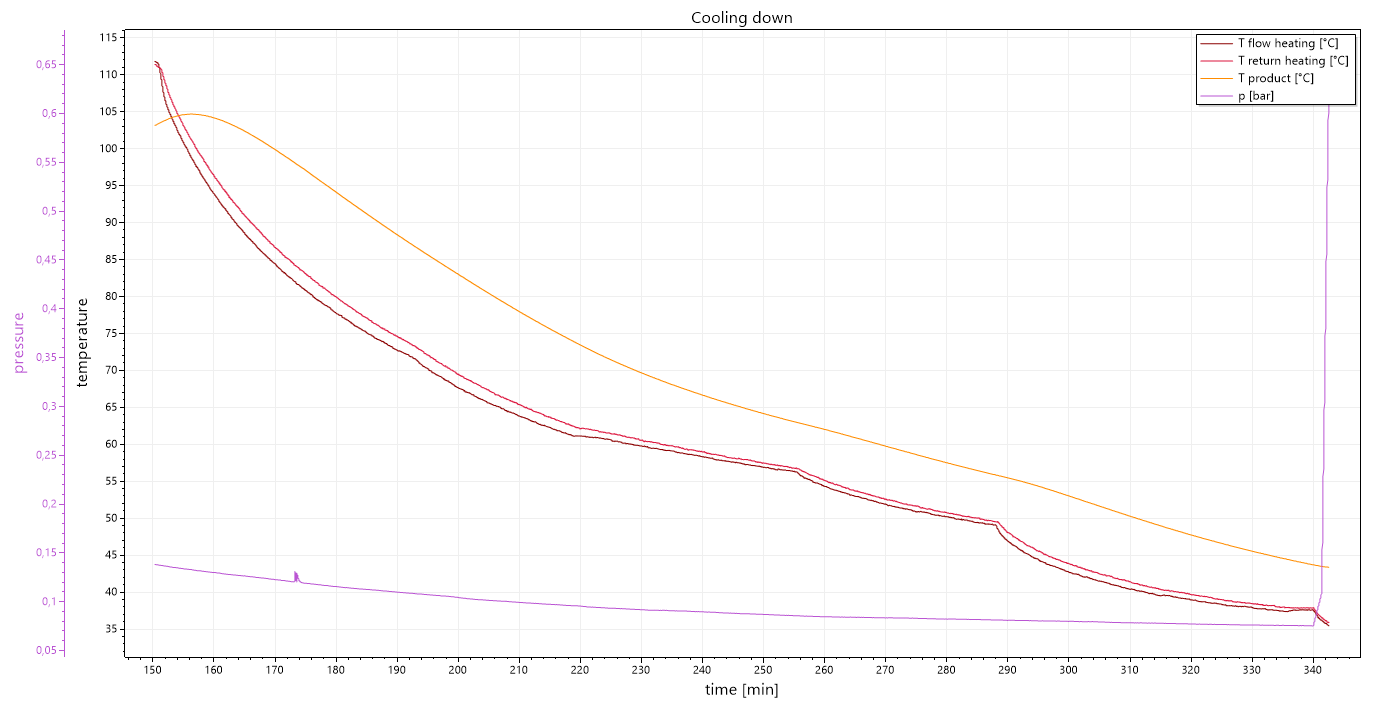

Jak można zwizualizować proces suszenia mieszanego próżniowego?

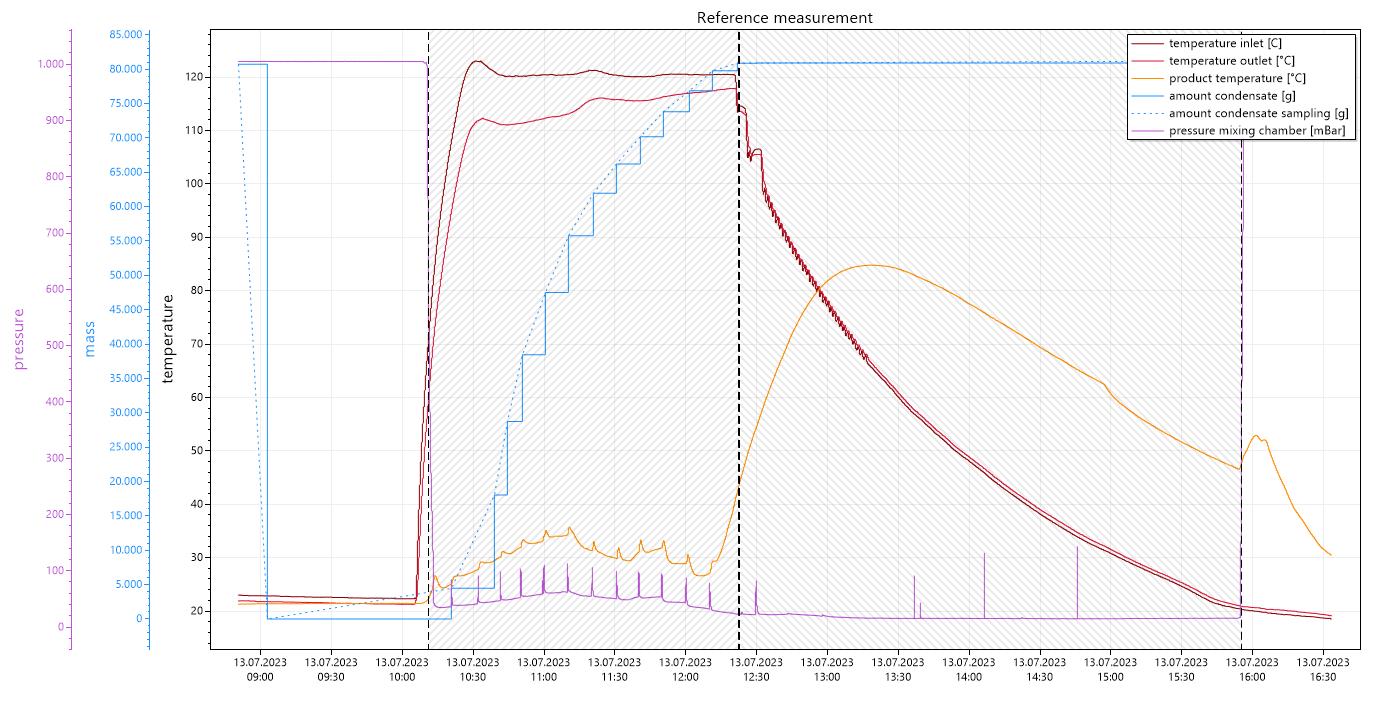

Proces suszenia procedury testowej można przedstawić w formie diagramu, jak pokazano tutaj. Czas jest wykreślany na osi odciętych. Różne wielkości fizyczne są wykreślane na osi rzędnych:

- Ciśnienie systemowe w komorze procesowej,

- masa wysuszonej cieczy,

- temperatura suszonej masy i

- temperatury czynnika przenoszącego ciepło na zasilaniu i powrocie.

Próżniowa suszarnia mieszana jest zwykle napełniana maksymalną objętością wsadu przed rozpoczęciem procesu suszenia. Z reguły objętość mieszanki zmniejsza się wraz z postępem suszenia.

W rzadkich przypadkach objętość wypełnienia pozostaje stała, chociaż mieszanka staje się bardziej sucha i lżejsza. W bardzo rzadkich, wyjątkowych przypadkach może nawet dojść do zwiększenia objętości podczas suszenia. Należy wziąć pod uwagę ten wzrost objętości, ponieważ mieszalniki/suszarki nie mogą być przepełnione.

Proces suszenia procedury testowej można przedstawić w formie diagramu, jak pokazano tutaj. Czas jest wykreślany na osi odciętych. Różne wielkości fizyczne są wykreślane na osi rzędnych:

- Ciśnienie systemowe w komorze procesowej,

- masa wysuszonej cieczy,

- temperatura suszonej masy i

- temperatury czynnika przenoszącego ciepło na zasilaniu i powrocie.

Próżniowa suszarnia mieszana jest zwykle napełniana maksymalną objętością wsadu przed rozpoczęciem procesu suszenia. Z reguły objętość mieszanki zmniejsza się wraz z postępem suszenia.

W rzadkich przypadkach objętość wypełnienia pozostaje stała, chociaż mieszanka staje się bardziej sucha i lżejsza. W bardzo rzadkich, wyjątkowych przypadkach może nawet dojść do zwiększenia objętości podczas suszenia. Należy wziąć pod uwagę ten wzrost objętości, ponieważ mieszalniki/suszarki nie mogą być przepełnione.

Jak zmienia się powierzchnia wymiany ciepła wraz ze spadkiem poziomu napełnienia?

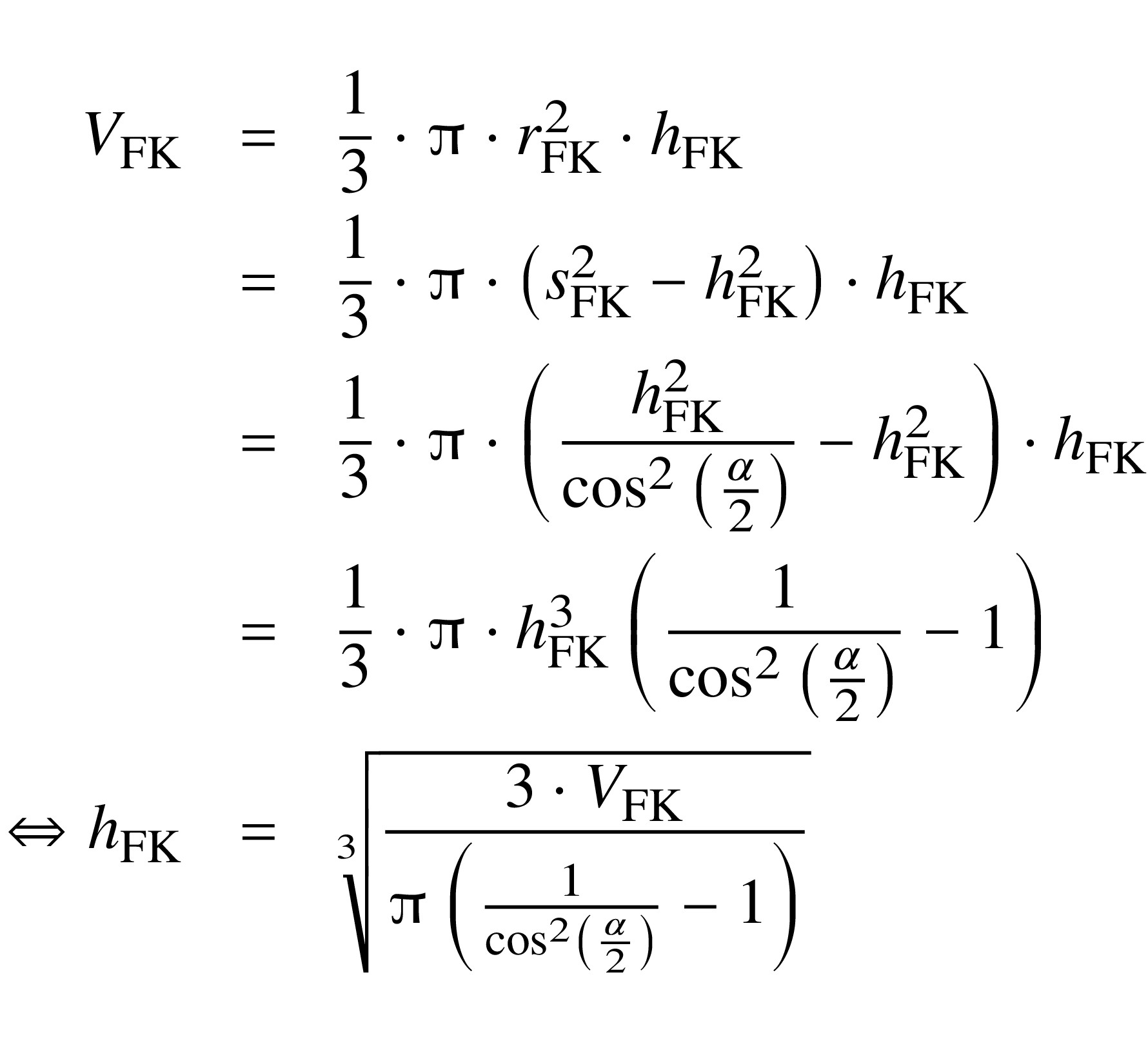

Powierzchnia wymiany ciepła suszarki próżniowej zmienia się wraz z poziomem napełnienia. W tym przypadku komora mieszania składa się ze stożka z nałożonym cylindrem. W poniższym wyprowadzeniu oblicza się powierzchnię wymiany ciepła dla przypadku, w którym objętość napełnienia jest mniejsza niż część stożkowa suszarki mieszającej. Najpierw oblicza się wysokość napełnienia hFK w stożku:

Powierzchnia wymiany ciepła w stożku AF to tylko powierzchnia, która ma kontakt z mieszanką.

Jeśli podczas procesu suszenia zmienia się stopień napełnienia suszarki mieszającej, zmienia się również powierzchnia styku temperowanego narzędzia mieszającego. Sytuacji tej nie można opisać jako funkcji zamkniętej. amixon® mierzy powierzchnię wymiany ciepła narzędzia mieszającego w systemie CAD dla różnych stopni napełnienia. Dane są rejestrowane w tabeli i interpolowane.

Powierzchnia wymiany ciepła suszarki próżniowej zmienia się wraz z poziomem napełnienia. W tym przypadku komora mieszania składa się ze stożka z nałożonym cylindrem. W poniższym wyprowadzeniu oblicza się powierzchnię wymiany ciepła dla przypadku, w którym objętość napełnienia jest mniejsza niż część stożkowa suszarki mieszającej. Najpierw oblicza się wysokość napełnienia hFK w stożku:

Powierzchnia wymiany ciepła w stożku AF to tylko powierzchnia, która ma kontakt z mieszanką.

Jeśli podczas procesu suszenia zmienia się stopień napełnienia suszarki mieszającej, zmienia się również powierzchnia styku temperowanego narzędzia mieszającego. Sytuacji tej nie można opisać jako funkcji zamkniętej. amixon® mierzy powierzchnię wymiany ciepła narzędzia mieszającego w systemie CAD dla różnych stopni napełnienia. Dane są rejestrowane w tabeli i interpolowane.

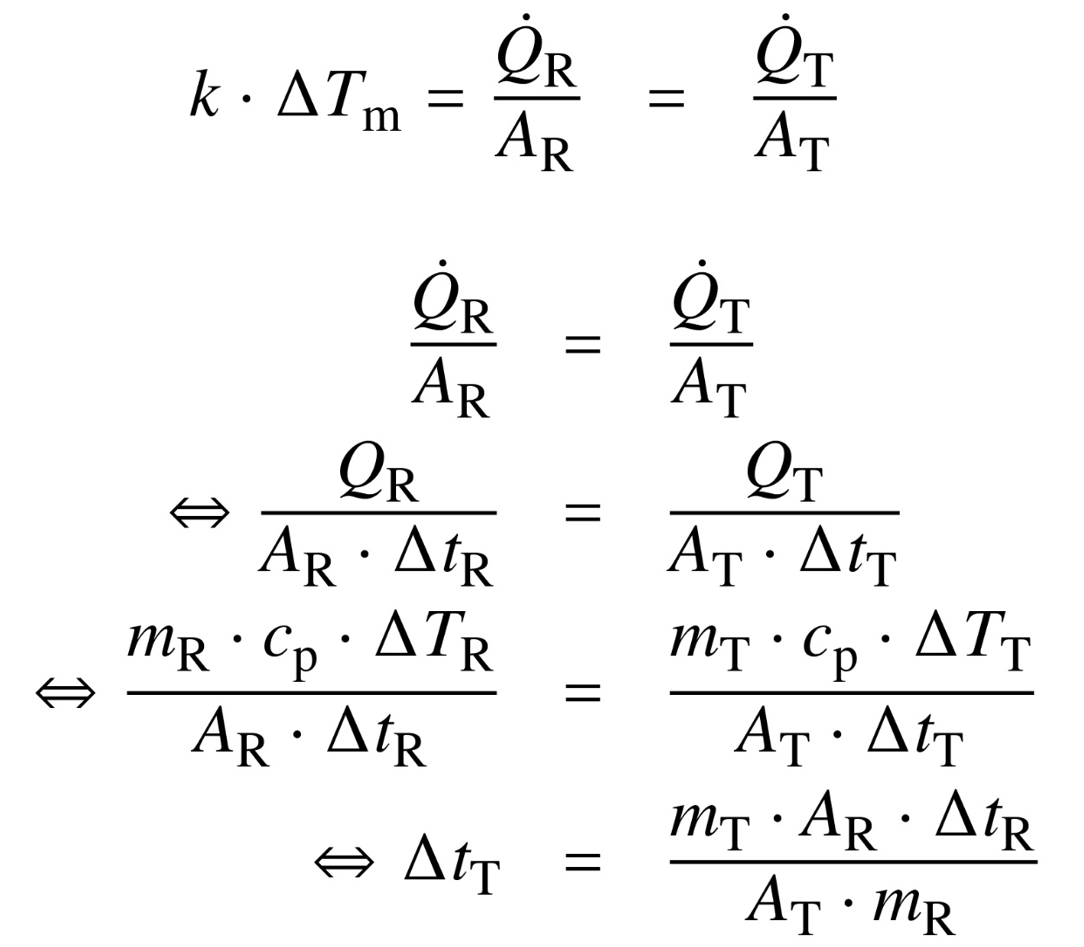

Jakie jest zapotrzebowanie na ciepło, jeśli próżniowa suszarka mieszająca jest znacznie większa niż instalacja eksperymentalna?

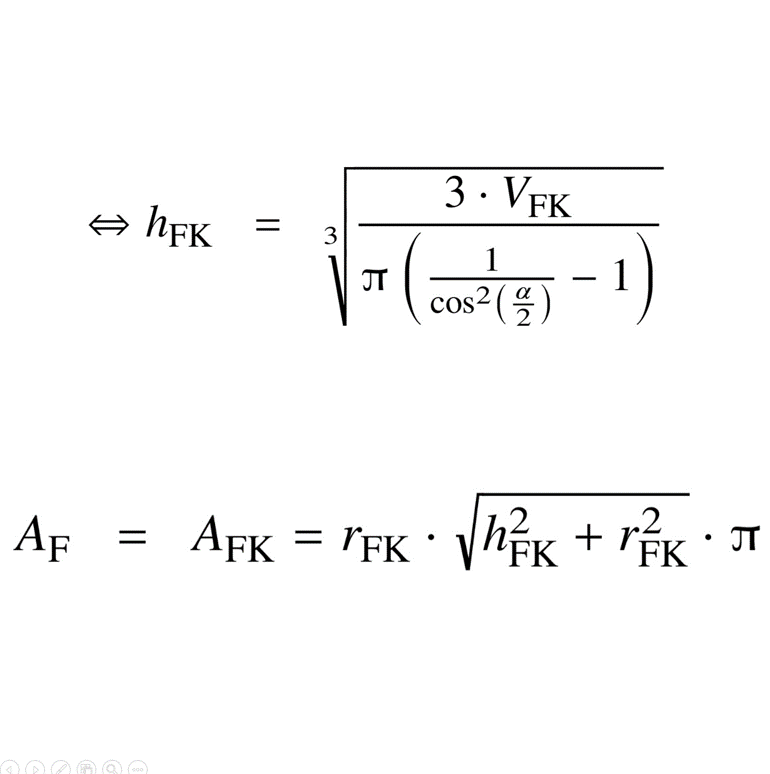

Poniżej wprowadzono dwa wskaźniki: „R” (referencyjny) dla instalacji pilotażowej i „T” (docelowy) dla instalacji przemysłowej. Czas suszenia to czas od rozpoczęcia parowania do zakończenia parowania. Przyjmuje się następujące idealne warunki:

- Warunki procesu w urządzeniu testowym są identyczne z warunkami procesu w urządzeniu przemysłowym.

- Odparowanie odbywa się w stałej temperaturze.

- Odparowanie odbywa się przy stałym ciśnieniu w systemie.

- Współczynnik wymiany ciepła jest taki sam w obu urządzeniach.

- Średnia różnica temperatur między medium grzewczym a mieszanką jest taka sama.

Na podstawie entalpii parowania „hv ” przy ciśnieniu nasycenia „ps ” można określić strumień ciepła „QR ” instalacji testowej. W ten sposób strumień ciepła przez ogrzewaną powierzchnię styku „AT ” suszarki przemysłowej można obliczyć w następujący sposób.

Poniżej wprowadzono dwa wskaźniki: „R” (referencyjny) dla instalacji pilotażowej i „T” (docelowy) dla instalacji przemysłowej. Czas suszenia to czas od rozpoczęcia parowania do zakończenia parowania. Przyjmuje się następujące idealne warunki:

- Warunki procesu w urządzeniu testowym są identyczne z warunkami procesu w urządzeniu przemysłowym.

- Odparowanie odbywa się w stałej temperaturze.

- Odparowanie odbywa się przy stałym ciśnieniu w systemie.

- Współczynnik wymiany ciepła jest taki sam w obu urządzeniach.

- Średnia różnica temperatur między medium grzewczym a mieszanką jest taka sama.

Na podstawie entalpii parowania „hv ” przy ciśnieniu nasycenia „ps ” można określić strumień ciepła „QR ” instalacji testowej. W ten sposób strumień ciepła przez ogrzewaną powierzchnię styku „AT ” suszarki przemysłowej można obliczyć w następujący sposób.

Jak długo trwa proces suszenia w instalacji przemysłowej?

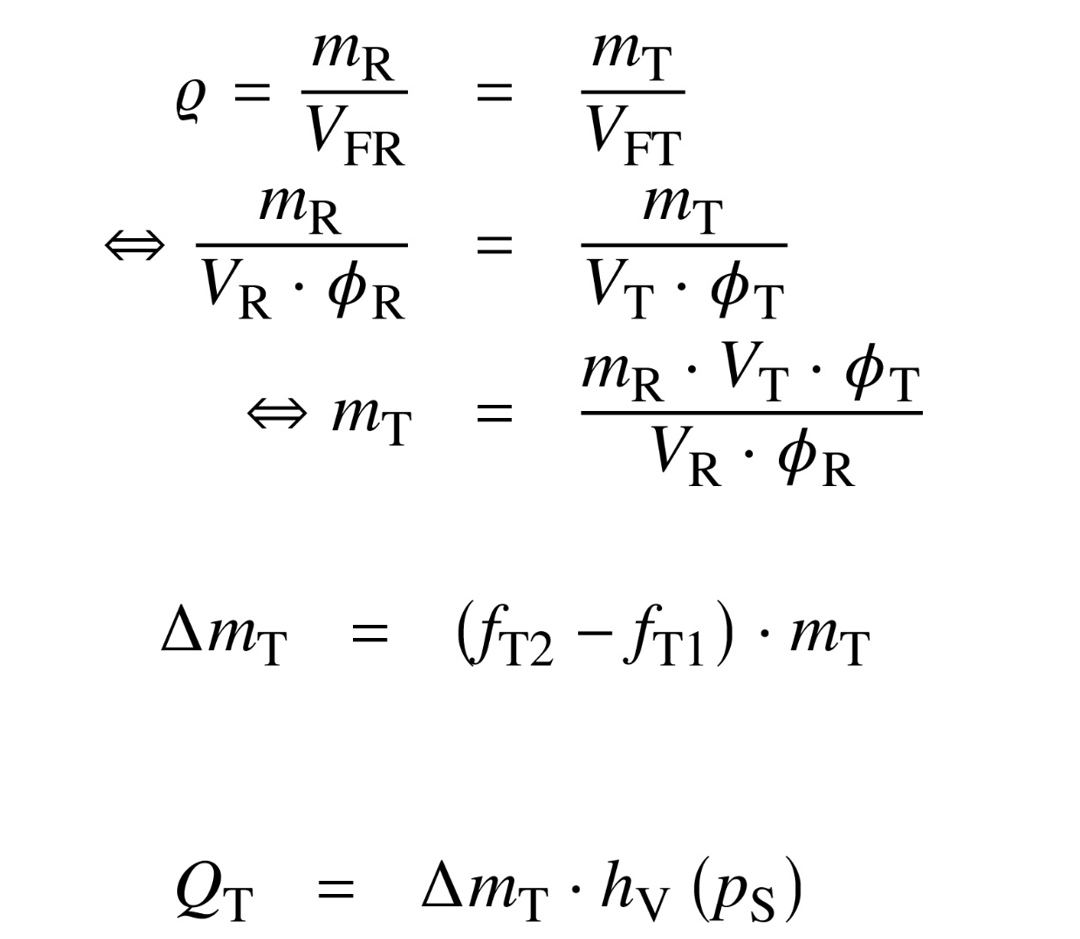

Zakładając, że gęstość „ρ” wilgotnego produktu w instalacji referencyjnej i instalacji przemysłowej jest taka sama, można obliczyć masę produktu w instalacji przemysłowej, jeśli znany jest stopień napełnienia „Φ”.

Masa „mT” do odparowania w instalacji przemysłowej wynosi przy stopniu wilgotności „fT1” na końcu i „fT2” na początku suszenia.

Czas suszenia w instalacji przemysłowej wynosi wówczas

Zakładając, że gęstość „ρ” wilgotnego produktu w instalacji referencyjnej i instalacji przemysłowej jest taka sama, można obliczyć masę produktu w instalacji przemysłowej, jeśli znany jest stopień napełnienia „Φ”.

Masa „mT” do odparowania w instalacji przemysłowej wynosi przy stopniu wilgotności „fT1” na końcu i „fT2” na początku suszenia.

Czas suszenia w instalacji przemysłowej wynosi wówczas

Jakie wymiary powinien mieć system grzewczy dla suszarni przemysłowej?

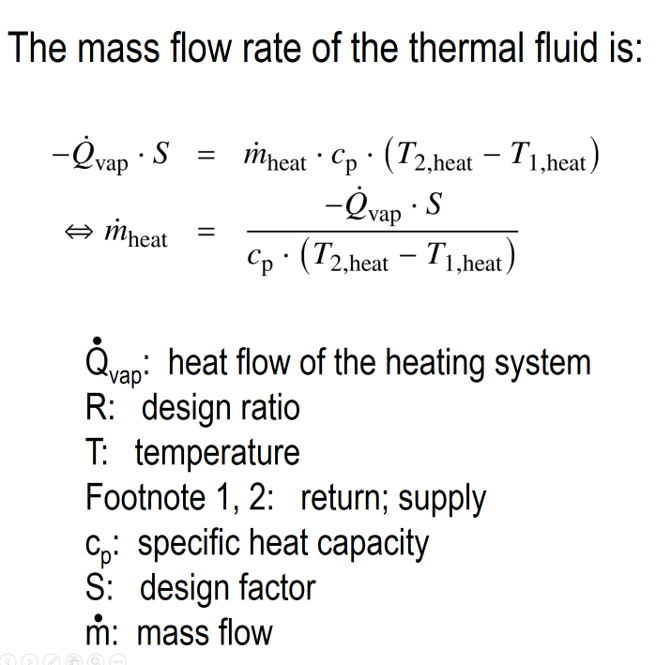

Poniższy diagram przedstawia poszczególne punkty poboru energii. Każdy odbiorca musi być zaopatrywany w wystarczającą ilość energii cieplnej. Współczynnik projektowy „S” służy do obliczenia strumienia ciepła w systemie grzewczym. Podstawą jest strumień ciepła „Qvap” wymagany do odparowania.

Przepływ masowy nośnika ciepła „Qvap” wynika z pojemności cieplnej właściwej „cp”, temperatury wejściowej nośnika ciepła „T1,heat” i temperatury wyjściowej nośnika ciepła „T2,heat”. Termofluid musi być rozprowadzany w taki sposób, aby wszyscy odbiorcy byli odpowiednio zaopatrzeni. Oznacza to, że wszystkie obszary pomieszczenia procesowego muszą być ogrzewane równomiernie. Należy unikać kondensacji. Materiał wilgotny musi być ogrzewany w takim stopniu, w jakim odprowadzana jest energia pary. Temperatura mieszanki odpowiada temperaturze parowania panującej w próżni.

Poniższy diagram przedstawia poszczególne punkty poboru energii. Każdy odbiorca musi być zaopatrywany w wystarczającą ilość energii cieplnej. Współczynnik projektowy „S” służy do obliczenia strumienia ciepła w systemie grzewczym. Podstawą jest strumień ciepła „Qvap” wymagany do odparowania.

Przepływ masowy nośnika ciepła „Qvap” wynika z pojemności cieplnej właściwej „cp”, temperatury wejściowej nośnika ciepła „T1,heat” i temperatury wyjściowej nośnika ciepła „T2,heat”. Termofluid musi być rozprowadzany w taki sposób, aby wszyscy odbiorcy byli odpowiednio zaopatrzeni. Oznacza to, że wszystkie obszary pomieszczenia procesowego muszą być ogrzewane równomiernie. Należy unikać kondensacji. Materiał wilgotny musi być ogrzewany w takim stopniu, w jakim odprowadzana jest energia pary. Temperatura mieszanki odpowiada temperaturze parowania panującej w próżni.

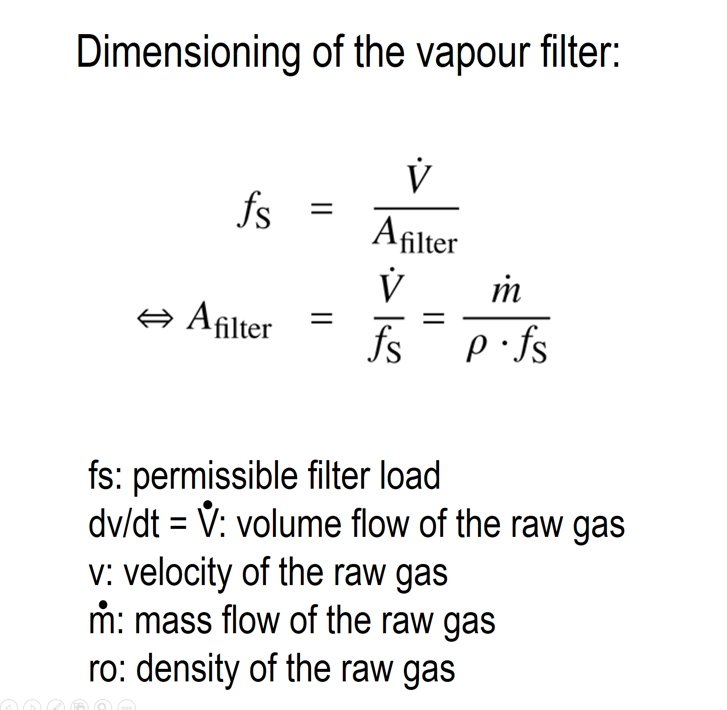

Jak duży powinien być filtr oparów dla dużego osuszacza?

Oszacowanie wymaganej powierzchni filtra na podstawie dopuszczalnego obciążenia filtra „fs”

Przy użyciu natężenia przepływu objętościowego „dV/dt”, natężenia przepływu masowego „dm/dt” i gęstości „ρ” pary.

Prędkość surowego gazu zanieczyszczonego pyłem „v” wynosi

Obciążenie powierzchni filtra „fs” definiuje się w jednostkach [m³/h/m²].

Oszacowanie wymaganej powierzchni filtra na podstawie dopuszczalnego obciążenia filtra „fs”

Przy użyciu natężenia przepływu objętościowego „dV/dt”, natężenia przepływu masowego „dm/dt” i gęstości „ρ” pary.

Prędkość surowego gazu zanieczyszczonego pyłem „v” wynosi

Obciążenie powierzchni filtra „fs” definiuje się w jednostkach [m³/h/m²].

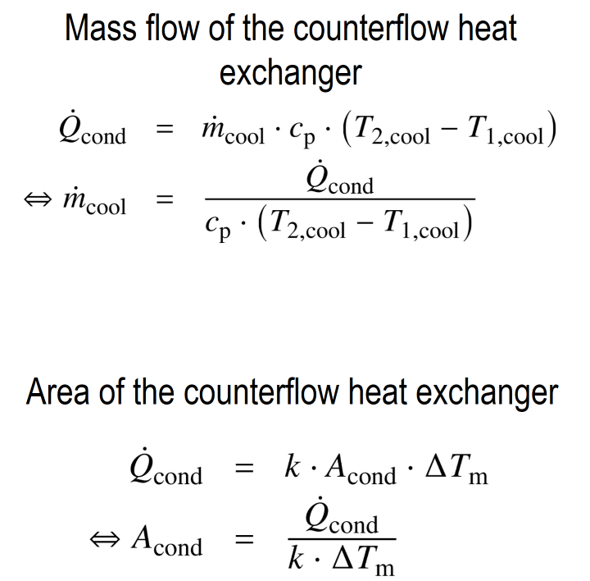

Jakie wymiary powinien mieć skraplacz dla suszarni przemysłowej? Odparowana para jest oczyszczana w filtrze parowym i skraplana w skraplaczu. W tym procesie należy odprowadzić strumień ciepła „Q̇kond”. Służy do tego schłodzona powierzchnia skraplania „Akond”. Biorąc pod uwagę współczynnik przenikania ciepła i średnią różnicę temperatur, oblicza się przepływ masowy czynnika chłodzącego „ṁcool”: Przy określaniu wartości „K” należy uwzględnić konstrukcję skraplacza i spodziewany współczynnik zanieczyszczenia.

Odparowana para jest oczyszczana w filtrze parowym i skraplana w skraplaczu. W tym procesie należy odprowadzić strumień ciepła „Q̇kond”. Służy do tego schłodzona powierzchnia skraplania „Akond”.

Biorąc pod uwagę współczynnik przenikania ciepła i średnią różnicę temperatur, oblicza się przepływ masowy czynnika chłodzącego „ṁcool”:

Przy określaniu wartości „K” należy uwzględnić konstrukcję skraplacza i spodziewany współczynnik zanieczyszczenia.

Odparowana para jest oczyszczana w filtrze parowym i skraplana w skraplaczu. W tym procesie należy odprowadzić strumień ciepła „Q̇kond”. Służy do tego schłodzona powierzchnia skraplania „Akond”.

Biorąc pod uwagę współczynnik przenikania ciepła i średnią różnicę temperatur, oblicza się przepływ masowy czynnika chłodzącego „ṁcool”:

Przy określaniu wartości „K” należy uwzględnić konstrukcję skraplacza i spodziewany współczynnik zanieczyszczenia.

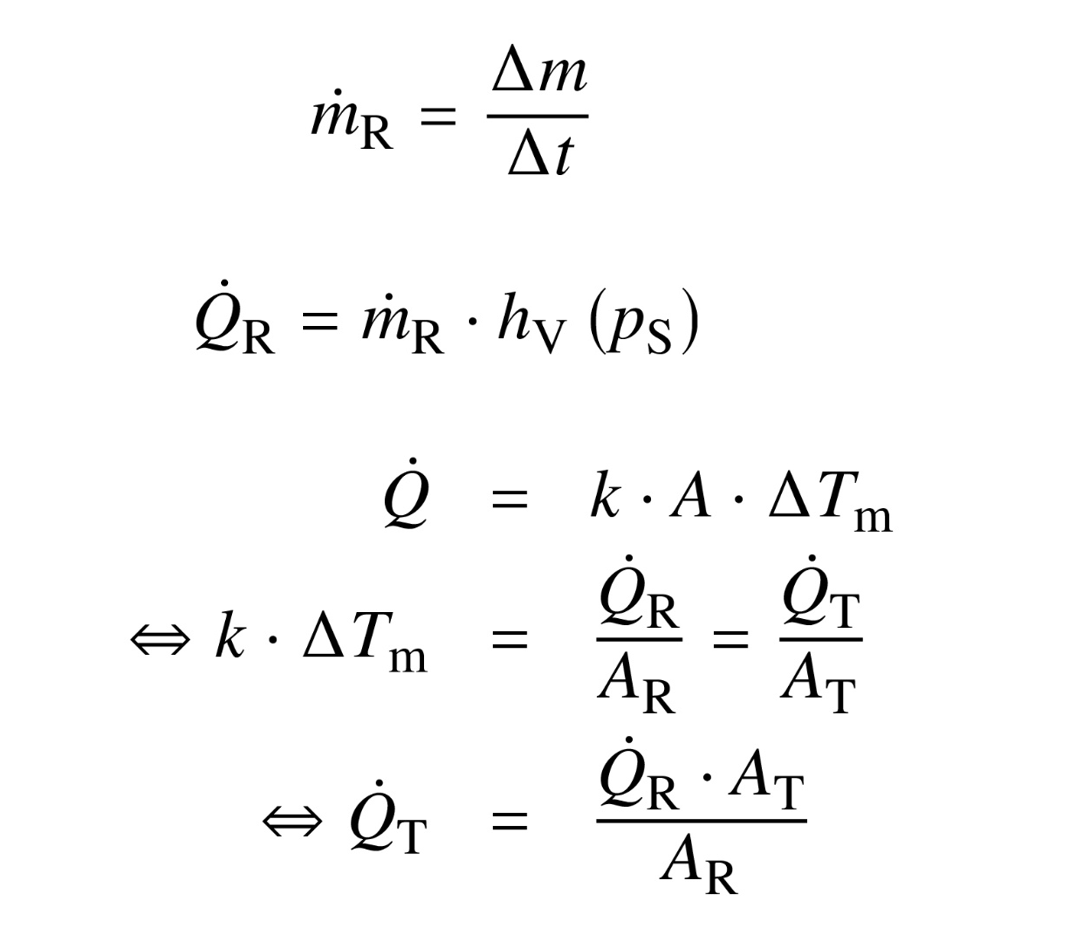

Linia prosta idealizuje przepływ masowy kondensatu

Co oznacza uśrednienie zmierzonego przepływu masowego kondensatu za pomocą linii prostej? To przybliżenie umożliwia porównanie z wymiennikiem ciepła o przepływie równoległym pracującym w sposób ciągły. Skutki zmiany parametrów procesu można obliczyć z bardzo dobrym przybliżeniem.

Co oznacza uśrednienie zmierzonego przepływu masowego kondensatu za pomocą linii prostej? To przybliżenie umożliwia porównanie z wymiennikiem ciepła o przepływie równoległym pracującym w sposób ciągły. Skutki zmiany parametrów procesu można obliczyć z bardzo dobrym przybliżeniem.

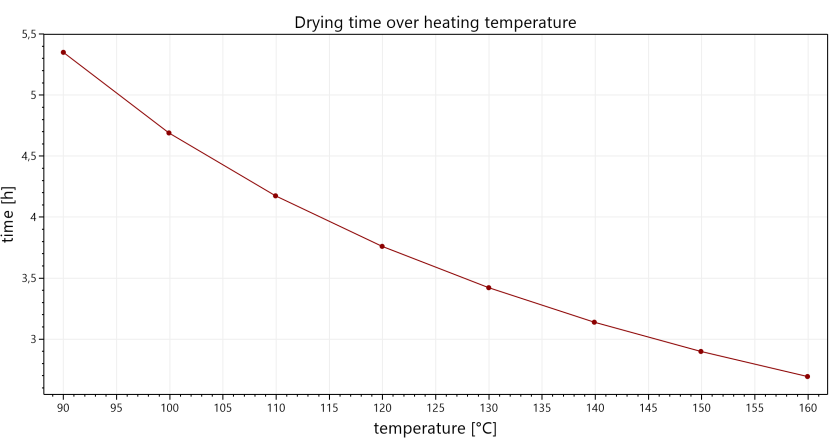

Jak długo trwa proces suszenia w systemie wielkoskalowym, jeśli temperatura płynu termicznego zostanie zmieniona?

Planowana duża instalacja suszarnicza może być eksploatowana z cieplejszym lub chłodniejszym nośnikiem ciepła. Wówczas zmienia się czas suszenia. Rozważania te są analogiczne do eksploatacji „wymiennika ciepła z przepływem równoległym”. Wartość „T2,heat” można iterować tylko numerycznie. W ten sposób można uzyskać interesującą krzywą aproksymacyjną. Umożliwia ona oszacowanie czasów suszenia przy różnych temperaturach czynnika grzewczego.

Planowana duża instalacja suszarnicza może być eksploatowana z cieplejszym lub chłodniejszym nośnikiem ciepła. Wówczas zmienia się czas suszenia. Rozważania te są analogiczne do eksploatacji „wymiennika ciepła z przepływem równoległym”. Wartość „T2,heat” można iterować tylko numerycznie. W ten sposób można uzyskać interesującą krzywą aproksymacyjną. Umożliwia ona oszacowanie czasów suszenia przy różnych temperaturach czynnika grzewczego.

Dlaczego schładzanie suchego proszku trwa dłużej niż ogrzewanie wilgotnego proszku?

Przy szacowaniu czasu schładzania „Δ tT” zakłada się, że w instalacji eksperymentalnej i w suszarni przemysłowej panują takie same warunki. Dotyczy to zarówno współczynnika wymiany ciepła, jak i średniej różnicy temperatur między nośnikiem ciepła a temperaturą produktu. Produkt w instalacji przemysłowej powinien zostać schłodzony do tej samej temperatury końcowej, jaka została przetestowana w instalacji eksperymentalnej.

Przy szacowaniu czasu schładzania „Δ tT” zakłada się, że w instalacji eksperymentalnej i w suszarni przemysłowej panują takie same warunki. Dotyczy to zarówno współczynnika wymiany ciepła, jak i średniej różnicy temperatur między nośnikiem ciepła a temperaturą produktu. Produkt w instalacji przemysłowej powinien zostać schłodzony do tej samej temperatury końcowej, jaka została przetestowana w instalacji eksperymentalnej.

Co jest zauważalne na tym wykresie podczas chłodzenia mieszaniny?

Poniżej przedstawiono typowy proces chłodzenia. Chłodzenie suchego proszku trwa dłużej niż ogrzewanie wilgotnego proszku. Istnieją dwa wyjaśnienia tego zjawiska:

- Ciecz przewodzi ciepło znacznie lepiej niż większość ciał stałych

- Warstwa cieczy otaczająca wilgotną cząstkę może zwilżyć ściankę przenoszącą ciepło. Sprzyja to przenoszeniu ciepła. Z kolei sucha cząsteczka dotyka powierzchni o kontrolowanej temperaturze tylko w niektórych punktach.

W tym przypadku suszarka była ogrzewana z bardzo wysoką różnicą temperatur. Na początku olej termiczny miał temperaturę ok. 120°C. W takim przypadku cały zbiornik oleju termicznego w przepływie systemu musi zostać najpierw schłodzony. W rezultacie suchy proszek jest chłodzony z wyraźną histerezą.

Gdyby woda była używana jako czynnik przenoszący ciepło, proces chłodzenia zostałby przyspieszony.

Poniżej przedstawiono typowy proces chłodzenia. Chłodzenie suchego proszku trwa dłużej niż ogrzewanie wilgotnego proszku. Istnieją dwa wyjaśnienia tego zjawiska:

- Ciecz przewodzi ciepło znacznie lepiej niż większość ciał stałych

- Warstwa cieczy otaczająca wilgotną cząstkę może zwilżyć ściankę przenoszącą ciepło. Sprzyja to przenoszeniu ciepła. Z kolei sucha cząsteczka dotyka powierzchni o kontrolowanej temperaturze tylko w niektórych punktach.

W tym przypadku suszarka była ogrzewana z bardzo wysoką różnicą temperatur. Na początku olej termiczny miał temperaturę ok. 120°C. W takim przypadku cały zbiornik oleju termicznego w przepływie systemu musi zostać najpierw schłodzony. W rezultacie suchy proszek jest chłodzony z wyraźną histerezą.

Gdyby woda była używana jako czynnik przenoszący ciepło, proces chłodzenia zostałby przyspieszony.

Czy masz jeszcze jakieś pytania? .... Możesz skontaktować się z nami w dowolnym momencie.

© Copyright by amixon GmbH