50m³バッチ用ジャイラトン®ミキシングサイロ

ミキシングサイロが最適なミキシング品質を実現

アミクソン®プロダクションは、「ミキシング」をテーマとした独自の特許と開発のみを取り扱っています。 これらには以下が含まれます。

- 精密ミキサー

- 真空接点ドライヤー

- 合成リアクター

- ボディ凝集装置

アンド

- ジャイラトン®ミキシングサイロ

分散性固体の精密混合とは、成分濃度が 1:100,000 までで、混合品質の変動係数が 5% 未満で再現性がある場合に言います。

粉体混合物は、乾燥状態、湿潤状態、または懸濁状態のいずれでも可能です。amixon®は垂直型精密混合機の代名詞です。

Gyraton® サイロミキサーは、従来の精密ミキサーと同様の混合品質を実現します。

Gyraton® サイロミキサーは最大 100 m³のミックスを均質化することができます。 この点ではミキシングサイロと言えます。 その特徴は このサイロミキサーは極めて低い駆動力で大量のバルク原料を正確に均質化することができます。 その結果、理想的なランダムミックスに相当する混合品質が得られます。

理想的なランダム混合が存在するのは、粉体分布が均一で、技術的手段による最適化がもはや不可能な場合である。

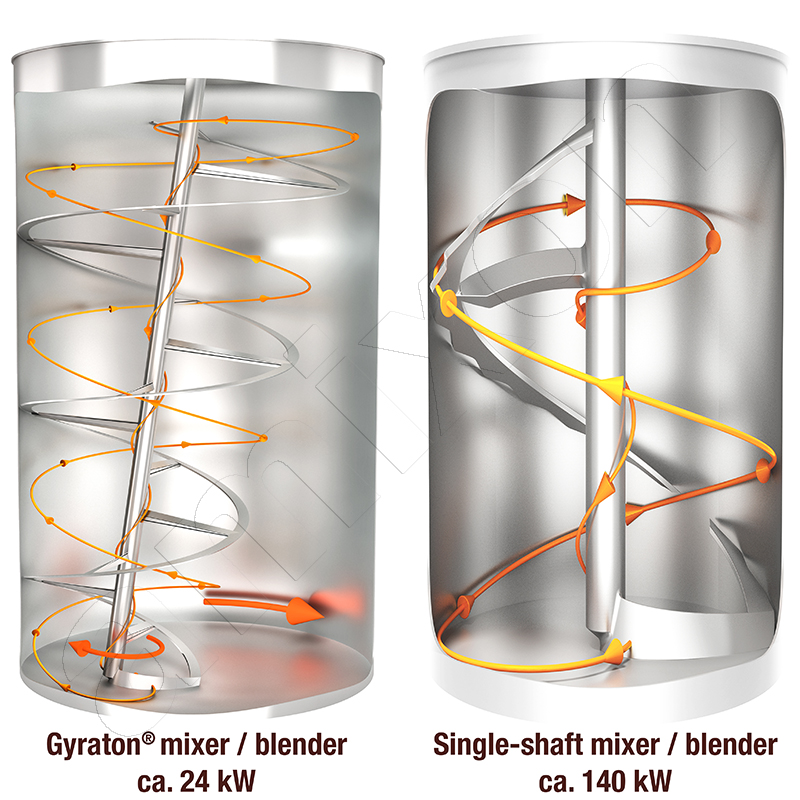

右の写真は縦型スパイラルミキサーで、典型的な精密ミキサーです。 このタイプのミキサーは、15 m³以上の大きさで製造されることはほとんどありません。 大型の精密ミキサーは、それに見合った大型の駆動モーターを必要とするため、比較的高価になります。 精密ミキサーは必要なだけゆっくり運転することはできません。

回転数が臨界値を下回ると、バルク材料は回転方向にのみ巻き込まれる。 均質な混合物に必要な三次元の流れが発生しないため、理想的なランダム混合物は得られない。

竪型1軸ミキサーの最低回転数は通常8~12rpm程度だが、これより高くなることもある。 これはミキサーのサイズと粉体のレオロジー特性、特にかさ密度、粒度分布、流動性に大きく依存します。

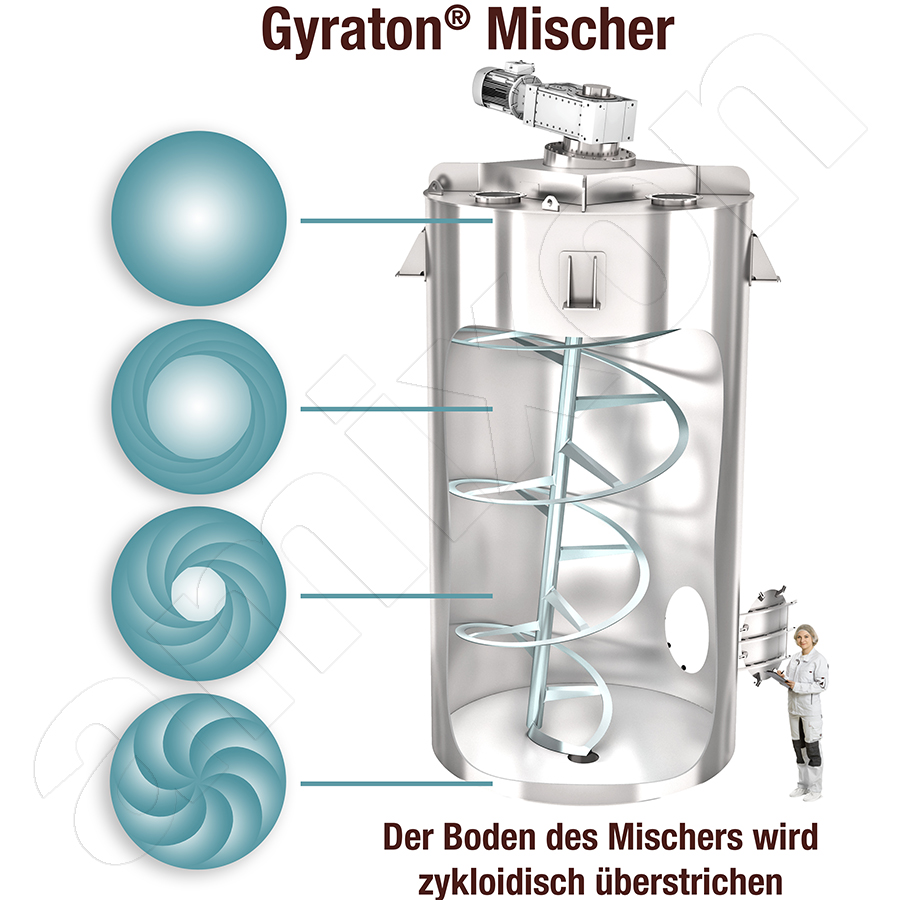

Gyraton®ミキサーのヘリックス混合ツールは、上部でカルダン式に支持されています。混合室の底部は大球面形状を採用しており、その半径は混合軸の長さに等しくなっています。進動と回転の重ね合わせにより、サイクロイド運動が生じます。プレセッション周波数と回転周波数の比によって、異なる循環プロファイルが生じます。これらのプロファイルは、それぞれの混合作業に最適化されます。回転中心が継続的に移動するため、混合室のすべての領域が効率的に混合されます。

ジャイラトン®ミキシングツールは非常に低い回転数でも理想的なミキシングが可能です。 これは証明されなければならない。

ジャイラトンミキサーの混合効率は実証済みです。

amixon®は試験用にバッチサイズ3 m³のGyraton®ミキシングサイロを製作しました。 このミキシングサイロは異なる粉体バッチを混合するために使用されます。

- その中にカオリンや着色顔料などの非常に細かい無機物質が混ぜられている。

- 炭酸カルシウムの粉を湿らせ、着色顔料と混ぜる。

- 不均一な湿った粉末混合物は着色される。

- 充填レベルは各試行で最大になる。 バッチサイズは常に3 m³です。

- 小さな顔料添加剤は、常にミキシングチャンバーの中央で最後に加えられる。 これは、ミキシング・ヘリックスの歳差運動が最も顕著でないゾーンである。

- この点で、混合プロセスの開始時には最大限の偏析が起こりうる!

円錐形ミキシング・スパイラルの周速は、下から上に向かって速くなる。 同時に、歳差運動の影響は下から上に向かって減少する。

優れたミキシング品質の証明

得られた結果はどれも素晴らしいものだった。 その後、科学的な監視のもと、さらに混合物の品質試験を実施します。 私たちは、動物飼料(家畜用)の品質証明として公式に認定されたものを使用しています。 これにより、1:100,000までの成分組成の均質性を証明することができます。

豚と牛用の細かく砕かれた飼料を1,500kg正確に充填する。 パテントブルーはトレーサーとして使用される。 パテントブルーは非常に色が濃く、水溶性で微細に分散しており、凝集していない乾燥した状態で存在する。 ミキシングチャンバーの中央に、上から正確に15グラム添加します。 その結果、重量比1:100,000の物質組成となる。

その後、ミキシングチャンバーを閉じ、ミキシングツールをスタートさせる。

ランバートの公式。

ランバートの法則

正確に決められた回転数の後、ミキシングツールは停止する。 ミキシングチャンバー内の10カ所から各30グラムのサンプルを採取し、小さな袋に詰める。 実験室では、これを正確に15,000mg採取し、標準化されたキュベットに充填した後、正確に規定された量の超純水を加える。

標準化された溶解時間が経過すると、均一な色溶液が得られます。単色光源がキュベットを透過します。測定の基礎は、溶解物質の濃度と光吸収の関係を説明するランベルト・ベールの法則です。光検出器が透過する光の強度を測定します。基準として、15グラムの染料を含まない混合物で満たされたセルが使用されます。測定された光吸収は、試料中の染料濃度と比例します。

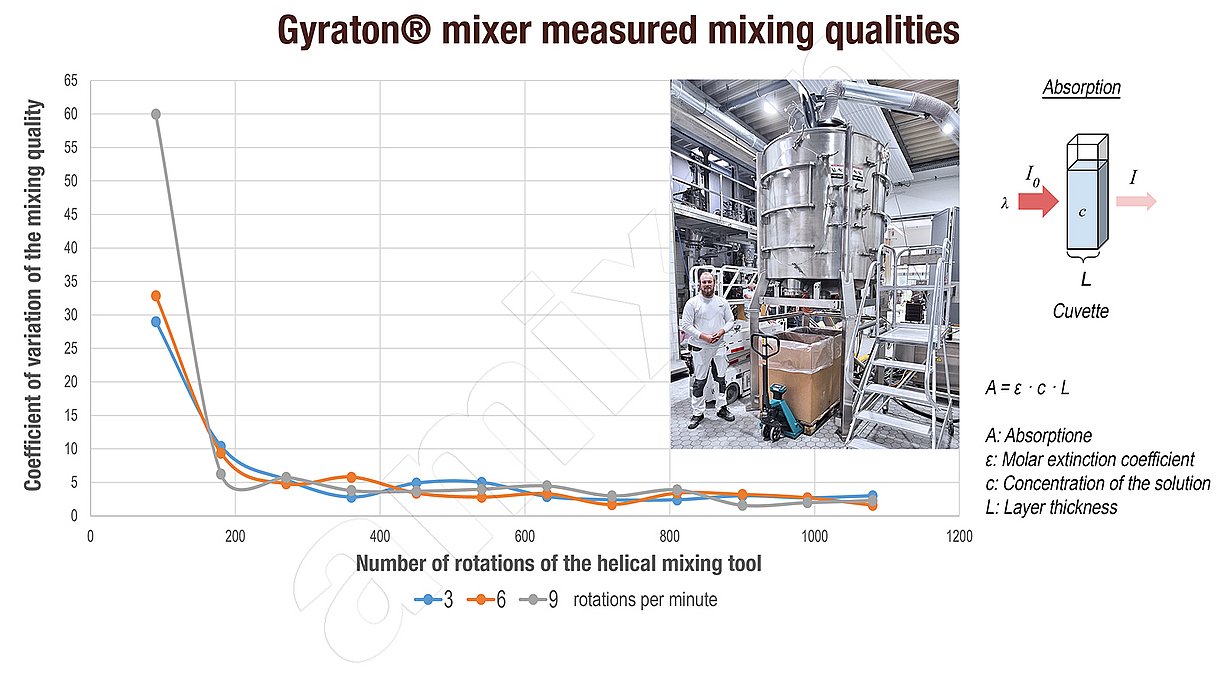

その結果は印象的です。 Gyraton® ミキサーは常に安定した混合品質を生み出します。 これはヘリックスミキシングツールの回転速度に関係なく適用されます。 決定的なのは回転数だけです。

もちろん、ここには大ロットにも対応できるミキシングシステムがある。 理想的なミキシング品質は、非常に小さな駆動モーターで達成できる。

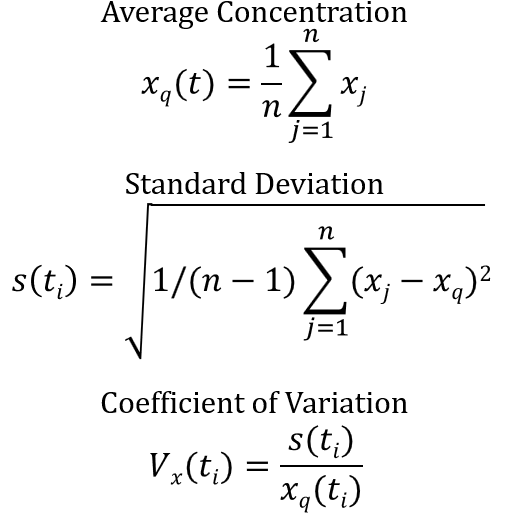

達成可能な混合精度 – 変動係数を用いた考察

混合精度は通常、変動係数で表されます。特に興味深いのは、この指標が定義された混合プロセスにおいてどのように変化し、どの時点から安定した最適な値に達するかです。実践では、安定した最終値は最大で達成可能なランダム混合に相当します。これは完璧ではなく、いわゆる残差分散 『V∞』 を示します。これは、統計的平均における理想的な均一分布からの残りの偏差を記述します。

変動係数の時間的変化は、指数関数で理想化して表すことができます。

Vx(t) = V0 · e−k·t + V∞

x1,x2,...,xn : 濃度

n : サンプル数

s : 標準偏差

xq : M平均濃度

V0 : 初期分散の変動係数

Vx : 変動係数

k : 混合強度

t : 混合時間

V∞ : 平衡状態における残留分散の変動係数

注釈:

偶然に得られる混合品質よりもさらに優れた均一性を実現するためには、理論上はすべての成分の個々の粒子を3次元マトリックス内の正確な位置に意図的に配置する必要があります。これは理論上は可能ですが、実践では実現不可能です。

混合品質曲線

優れた柔軟性と汎用性

ミキシング品質の結果をより適切に分類するために、私たちは確立された精密ミキサーの結果と比較しています。 この目的のために、私たちは多くの参考結果を用意しています。 私たちはジャイラトンミキサーが私たちが選択した運転条件下で理想的な混合品質を生み出すことを証明することができます。

ジャイラトンミキシングツールの回転周波数にミキシング時間を掛けたものが定数になるというのは、多くの分野で有効なようだ:

回転数-ミキシング時間=定数C1

縦型スパイラルミキサーの駆動トルクは、「スラストミキシング」が行われている限りほぼ一定であることは、長年の実務経験から知られている。 この点で、駆動力と混合時間の積も一定です。

駆動力 - ミキシング時間 = 一定 C2

左のグラフはその柔軟性を示しています。 急ぐ必要がなければ、例えば屋根からの太陽エネルギーでジャイラトン®ミキサーを稼働させることができます。 最後に、大きな粉体バッチは理想的に均質化されます。

原則として、サイロミキサーの混合時間には大きな要求はありません。 貯蔵時間は均質化のために利用できます。 そのため、急ぐ必要がなければ、例えば屋根からの太陽エネルギーでジャイラトンミキサーを稼働させることができます。 最終的に、大量の粉体は理想的な精度で均質化されます。

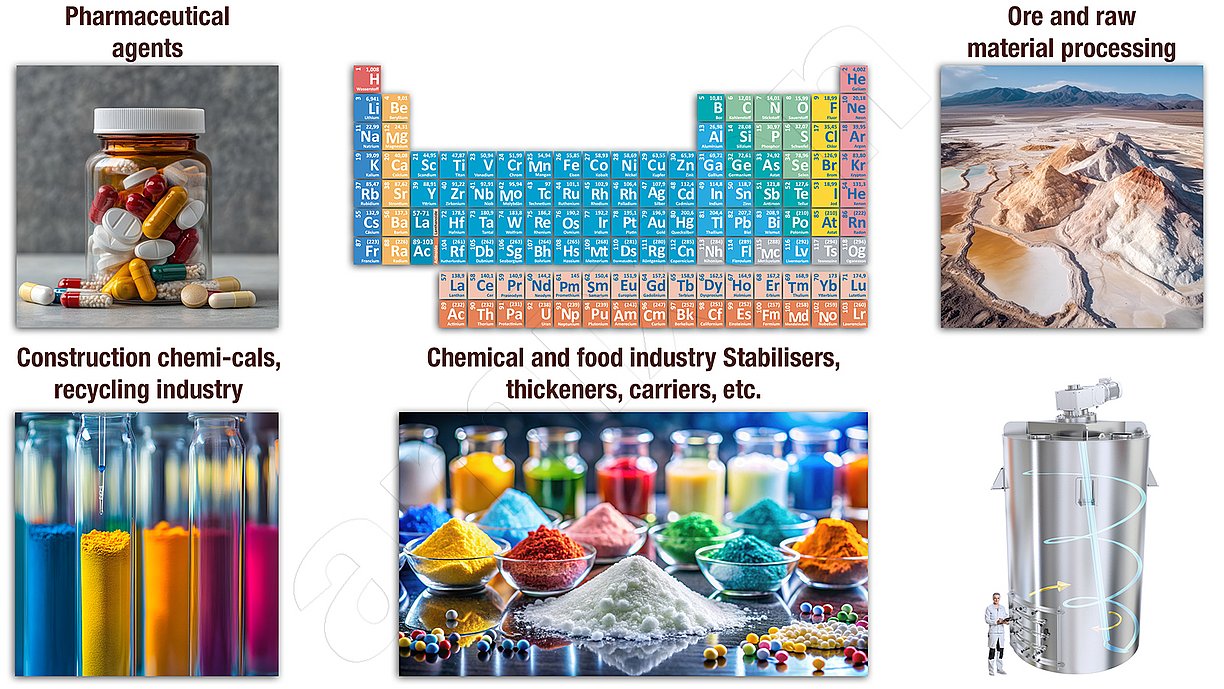

バルク固体の均質化

40フィートの海上コンテナには約70 m³の容積がある。 紅茶、香辛料、タバコ、コーヒー、化学原料、レアアースなどのバルク品が毎日港に運ばれてくる。 しかし、コンテナの中にどれだけの価値のあるものが入っているかを見積もるのは常に難しい。 これは、多数のサンプルを採取し、分析しなければ不可能である。

Gyraton® ミキサーはより良いソリューションを提供します。 バッチ全体をコスト効率よく正確に均質化します。 粒構造は保持されます。 投入電力と発熱は最小限に抑えられます。 混合時間は調整可能で、4時間から24時間の間で設定できます。 その後、1回のサンプリングで十分です。 分析により、レアアースの正確な含有量がわかります。 経済価値を確実に測定できます。

さらに、すべての下流処理工程をより正確に制御することができる。

製品が均質であればあるほど、基礎原料の調製は効果的である。

特にアルカリ金属の抽出では、リチウムの抽出も含まれる。

良質の鉱床では、リチウムの含有量はせいぜい0.006%である。 純粋なリチウムを1kg抽出するためには、16.7トンの原料を処理しなければならない。 それに応じてプロセス・チェーンも長くなり、以下のものが含まれる。

- シュレッダー、

- 分類

- 密度分離、

- 消化酸に懸濁、

- 化学的抽出、

- 伐採、

- 凝集、

- 沈殿、

- ろ過、

- 乾燥させる、

- 焼成、

- 研磨

- ....

この後、必ずホモジナイズが行われる。 これは次のプロセス段階の始まりである。 出発原料が均質であればあるほど、次の工程をより効率的に制御でき、収率も高くなる。 これは、新しい有効成分や基材を作り出すリサイクルや合成化学にも同様に適用される。

医薬品有効成分(API)の製造では、大量のバッチを均質化する必要がある。 同様に、医薬品の担体や機能性添加物、栄養抽出物、デンプン誘導体、メチルセルロース、ペクチン、ゼラチンなども、大量にホモジナイズする必要がある。

© Copyright by amixon GmbH