Silo di miscelazione Gyraton® per lotti da 50 m³.

Il silo di miscelazione raggiunge qualità di miscelazione ottimali

La produzione amixon® si occupa esclusivamente di brevetti e sviluppi propri sul tema della "MISCELAZIONE". Questi includono

- Miscelatore di precisione

- Essiccatore a vuoto a contatto

- Reattori di sintesi

- Apparecchiatura per l'agglomerazione di corpi

e

- Silo di miscelazione Gyraton

Si parla di miscelazione di precisione di solidi dispersi quando, con una concentrazione dei componenti fino a 1:100.000, il coefficiente di variazione della qualità di miscelazione è inferiore al 5% in modo riproducibile.

I materiali in polvere da miscelare possono essere secchi, umidi o in sospensione. amixon® è sinonimo di miscelatori di precisione a funzionamento verticale.

Un miscelatore a silo Gyraton® raggiunge qualità di miscelazione simili a quelle di un classico miscelatore di precisione.

Un silo miscelatore Gyraton® può omogeneizzare fino a 100 m³ di impasto. In questo senso, è un silo miscelatore. La caratteristica speciale: Questo silo miscelatore può omogeneizzare con precisione grandi quantità di materiale sfuso con una potenza di azionamento estremamente ridotta. Il risultato è una qualità di miscelazione che corrisponde a un impasto casuale ideale.

Una miscela casuale ideale esiste quando la distribuzione della polvere è così omogenea che l'ottimizzazione con mezzi tecnici non è più possibile.

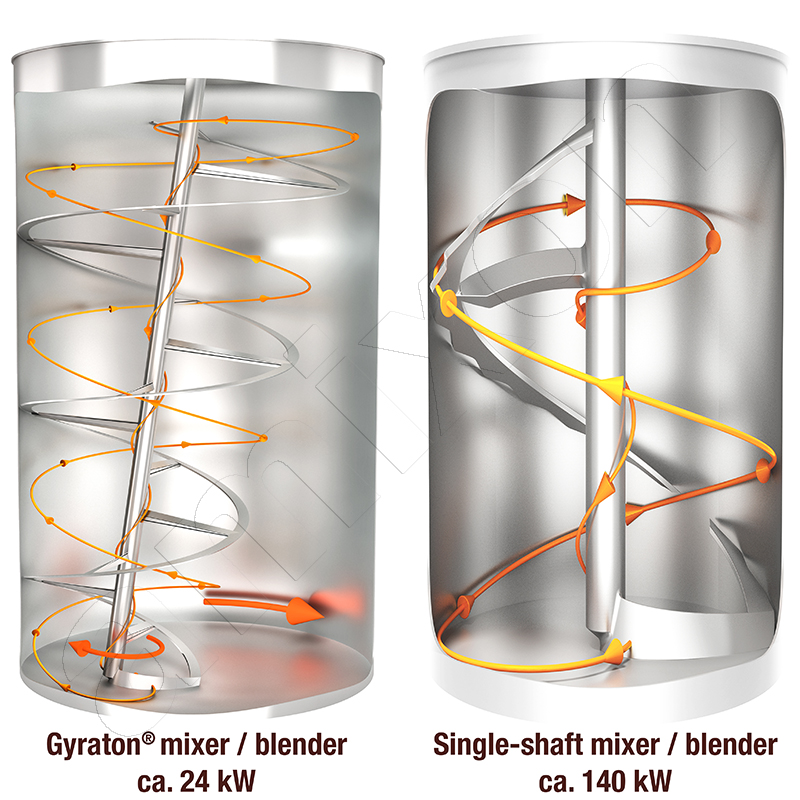

L'immagine a destra mostra un miscelatore a spirale verticale, un classico miscelatore di precisione. Questo tipo di miscelatore viene prodotto raramente con dimensioni superiori a 15 m³. I miscelatori di precisione di grandi dimensioni richiedono motori di azionamento altrettanto grandi e sono quindi relativamente costosi. I miscelatori di precisione non possono essere azionati con la lentezza necessaria.

Se la frequenza di rotazione scende al di sotto del valore critico, il materiale sfuso viene trascinato solo in modo rotatorio. Poiché non si verifica il flusso tridimensionale richiesto per una miscela omogenea, non è possibile ottenere una miscela casuale ideale.

La frequenza di rotazione minima di un miscelatore verticale monoalbero è solitamente di circa 8-12 giri/minuto, ma può anche essere superiore. Dipende in larga misura dalle dimensioni del miscelatore e dalle proprietà reologiche delle polveri, in particolare dalla loro densità apparente, dalla distribuzione granulometrica e dalla fluidità.

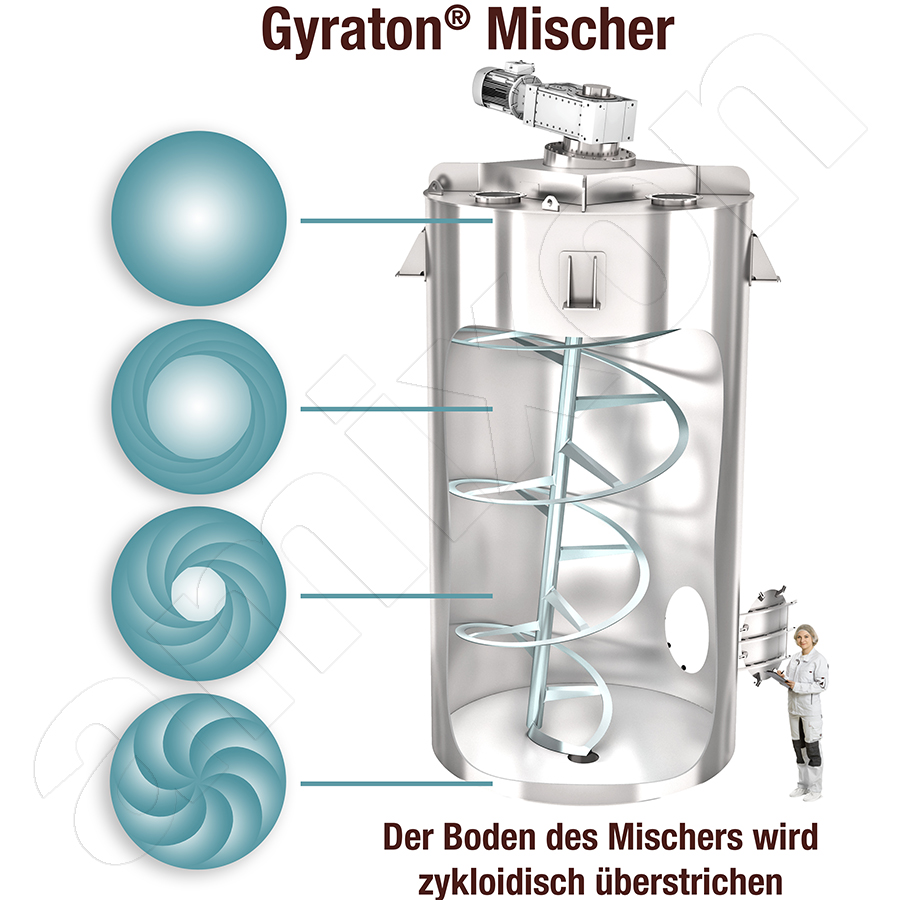

L'utensile di miscelazione elicoidale del miscelatore Gyraton® è cardanico nella parte superiore. La base della camera di miscelazione è progettata come un guscio sferico. Il suo raggio corrisponde alla lunghezza dell'albero dell'utensile di miscelazione. La sovrapposizione di precessione e rotazione crea un movimento cicloidale. A seconda del rapporto tra la frequenza di precessione e di rotazione, si ottengono diversi profili di circolazione. Questi sono adattati al rispettivo compito di miscelazione. Poiché il centro di rotazione si muove continuamente, tutte le aree della camera di miscelazione vengono miscelate in modo efficiente.

Si può presumere che un utensile di miscelazione Gyraton® possa funzionare a frequenze di rotazione molto basse e produrre comunque qualità di miscelazione ideali. Questo è da dimostrare.

L'efficienza di miscelazione del mescolatore Gyraton® è da dimostrare

amixon® ha costruito un silo di miscelazione Gyraton® con un lotto di 3 m³ per i test. Questo silo di miscelazione viene utilizzato per miscelare diversi lotti di polvere.

- Vi si mescolano sostanze inorganiche molto fini, come il caolino e i pigmenti colorati.

- La polvere di carbonato di calcio viene inumidita e mescolata con pigmenti colorati.

- Le miscele eterogenee di polveri umide sono colorate.

- Il livello di riempimento viene massimizzato per ogni tentativo. La dimensione del lotto è sempre di 3 m³.

- I piccoli additivi pigmentanti vengono sempre aggiunti per ultimi al centro della camera di miscelazione. Questa è la zona in cui il movimento di precessione dell'elica di miscelazione è meno pronunciato.

- In questo senso, la segregazione è massima all'inizio del processo di miscelazione!

La velocità circonferenziale della spirale di miscelazione conica aumenta dal basso verso l'alto. Allo stesso tempo, l'effetto del movimento di precessione diminuisce dal basso verso l'alto.

Prova di un'eccellente qualità di miscelazione

Tutti i risultati ottenuti sono eccellenti. Effettuiamo poi ulteriori test di qualità della miscela sotto controllo scientifico. Utilizziamo una prova di qualità ufficialmente certificata per i mangimi (per il bestiame). Ci permette di dimostrare l'omogeneità delle composizioni dei componenti fino a un rapporto di 1:100.000.

Riempiamo esattamente 1.500 kg di mangime finemente macinato per suini e bovini. La sostanza patent blue viene utilizzata come tracciante. Il blu patent è estremamente colorato, solubile in acqua e finemente disperso ed è presente in forma deagglomerata e secca. Ne aggiungiamo esattamente 15 grammi dall'alto al centro della camera di miscelazione. Il risultato è una composizione di sostanze con un rapporto di peso di 1:100.000.

Chiudiamo quindi la camera di miscelazione e avvitiamo l'utensile di miscelazione.

Formula di Lambert.

Legge di Lambert

Dopo un numero di giri definito con precisione, lo strumento di miscelazione viene fermato. Campioni di 30 grammi ciascuno vengono prelevati da dieci punti diversi della camera di miscelazione e confezionati in piccoli sacchetti. In laboratorio se ne prelevano esattamente 15.000 mg, si riempiono in una cuvetta standardizzata e si aggiunge una quantità esattamente definita di acqua ultrapura.

Trascorso il tempo della soluzione standardizzata, si ottiene una soluzione di colore omogeneo. Una sorgente di luce monocromatica illumina la cuvetta. La misurazione si basa sulla legge di Lambert-Beer, che descrive la relazione tra l'assorbimento della luce e la concentrazione della sostanza disciolta. Un fotorilevatore registra l'intensità della luce trasmessa. Una cuvetta riempita con 15 grammi di miscela priva di colorante funge da riferimento. L'assorbimento della luce misurato è proporzionale alla concentrazione di colorante nel campione.

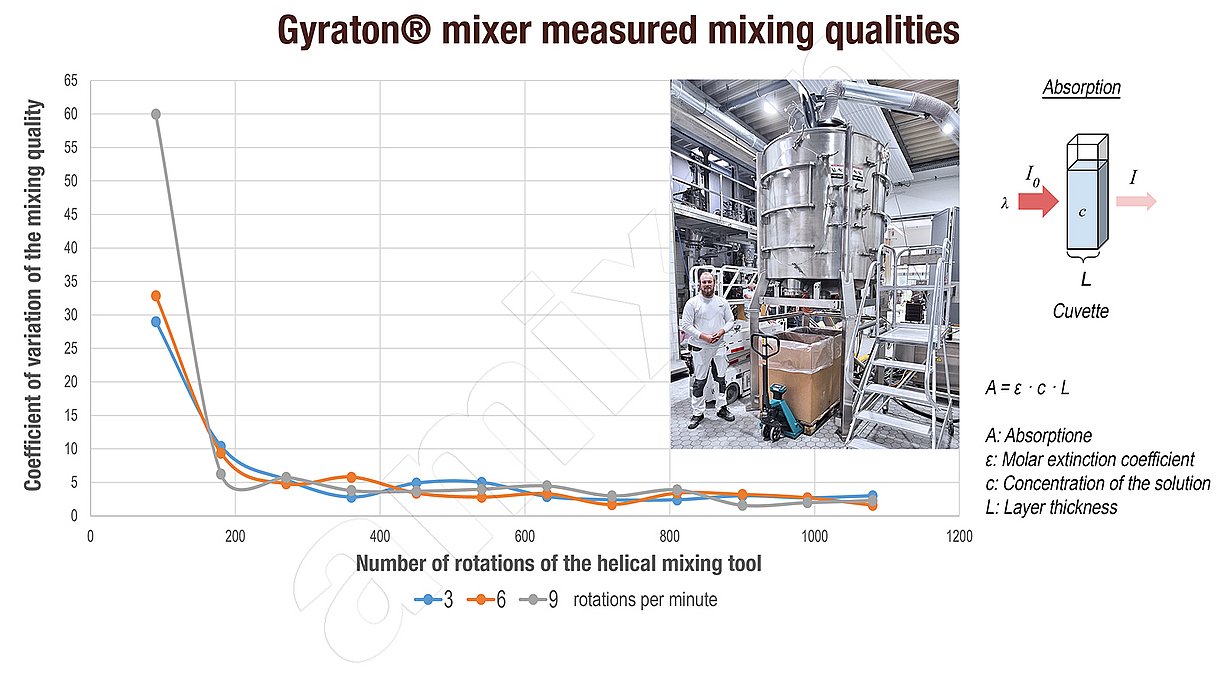

I risultati sono impressionanti. Il miscelatore Gyraton® produce sempre qualità di miscelazione costanti. Questo vale indipendentemente dalla velocità di rotazione dell'utensile di miscelazione Helix. Solo il numero di giri è decisivo.

Ovviamente, qui abbiamo un sistema di miscelazione che può essere scalato per grandi lotti. È possibile ottenere qualità di miscelazione ideali con motori di azionamento molto piccoli.

Curva di qualità della miscelazione

Grande flessibilità e versatilità

Per poter classificare meglio i risultati della qualità di miscelazione, li confrontiamo con quelli dei nostri affermati miscelatori di precisione. A questo scopo abbiamo a disposizione molti risultati di riferimento. Possiamo dimostrare che il miscelatore Gyraton produce qualità di miscelazione ideali nelle condizioni operative da noi selezionate.

In molte aree sembra essere valido che la frequenza di rotazione dello strumento di miscelazione Gyraton moltiplicata per il suo tempo di miscelazione dia come risultato una costante:

Frequenza di rotazione - tempo di miscelazione = costante C1

L'esperienza pratica di molti anni insegna che la coppia motrice dei mescolatori verticali a spirale rimane sostanzialmente costante finché si verifica la "miscelazione spinta". In questo senso, anche il prodotto della potenza di azionamento e del tempo di miscelazione è costante

Potenza di azionamento - tempo di miscelazione = costante C2

Il grafico a sinistra mostra la flessibilità. Se non c'è fretta, il miscelatore Gyraton® può funzionare, ad esempio, con l'energia solare disponibile sul tetto. Alla fine, un grande lotto di polvere è idealmente omogeneizzato.

Di norma, il tempo di miscelazione di un miscelatore a silo non è comunque elevato. Il tempo di stoccaggio è disponibile per l'omogeneizzazione. Quindi, se non c'è fretta, il miscelatore Gyraton® può funzionare, ad esempio, con l'energia solare disponibile sul tetto. Alla fine, un grande lotto di polvere viene omogeneizzato con una precisione ideale.

Omogeneizzazione di solidi sfusi

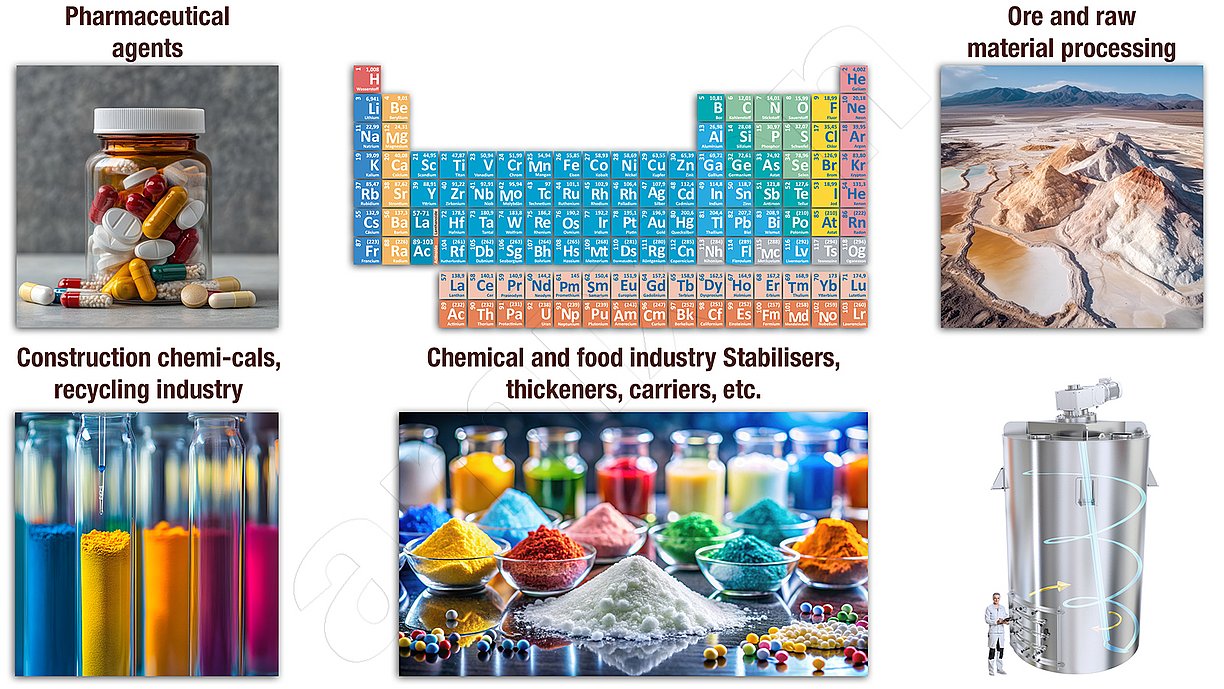

Un container marittimo di 40 piedi contiene circa 70 m³. Ogni giorno vengono consegnate ai porti marittimi merci sfuse come tè, spezie, tabacco, caffè, materie prime chimiche e minerali di terre rare. Tuttavia, è sempre difficile stimare la quantità di materiale prezioso contenuto nel container. Questo è possibile solo prelevando e analizzando un gran numero di campioni.

Un miscelatore Gyraton® offre una soluzione migliore. Omogeneizza l'intero lotto in modo economico e preciso. La struttura dei grani viene mantenuta. L'apporto di energia e lo sviluppo di calore sono ridotti al minimo. Il tempo di miscelazione è regolabile e può variare da 4 a 24 ore. Successivamente, è sufficiente un singolo campionamento. L'analisi mostra l'esatto contenuto di terre rare. Il valore economico può essere determinato in modo affidabile.

Inoltre, tutti i processi di trattamento a valle possono essere controllati con maggiore precisione.

Quanto più omogeneo è il prodotto, tanto più efficace è la preparazione del materiale di base.

Grandi quantità di materie prime vengono prodotte ovunque si svolga la lavorazione dei materiali di base, soprattutto nell'estrazione dei metalli alcalini, che comprende anche l'estrazione del litio.

Nei giacimenti buoni, il contenuto di litio è al massimo dello 0,006%. Per estrarre 1 kg di litio puro, è necessario lavorare 16,7 tonnellate di materia prima. Le catene di processo sono altrettanto lunghe e comprendono

- Triturazione,

- Classificazione,

- Separazione della densità,

- Sospensione negli acidi di digestione,

- estrazione chimica,

- Abbattimento,

- Flocculazione,

- Sedimentazione,

- Filtrazione,

- Asciugatura,

- Calcinazione,

- Rettifica

- ....

Questa fase è sempre seguita dall'omogeneizzazione. È l'inizio della fase successiva del processo. Quanto più omogenei sono i materiali di partenza, tanto più efficiente è il controllo del processo successivo e tanto più elevati sono i rendimenti. Questo vale anche per il riciclaggio e la chimica di sintesi, in cui vengono creati nuovi principi attivi e materiali di base.

Nella produzione di ingredienti farmaceutici attivi (API) è necessario omogeneizzare grandi lotti. Allo stesso modo, i vettori e gli additivi funzionali per i farmaci, gli estratti nutritivi, i derivati dell'amido, la metilcellulosa, la pectina, la gelatina, ...... devono essere omogeneizzati in grandi volumi.

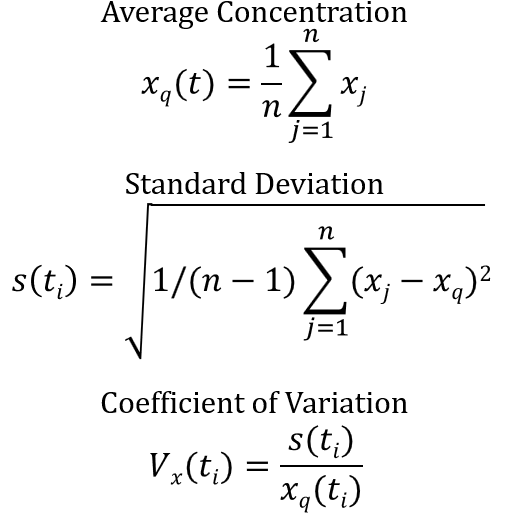

Qualità di miscelazione raggiungibile: una considerazione sul coefficiente di variazione

La qualità della miscelazione è solitamente descritta dal coefficiente di variazione. Di particolare interesse è il modo in cui questo valore caratteristico cambia nel corso di un processo di miscelazione definito e in quale momento raggiunge un valore stabile e ottimale. In pratica, il valore finale stabile corrisponde a una miscela casuale massima ottenibile. Questo non è perfetto, ma mostra una cosiddetta dispersione residua ,V∞' . Questa descrive la deviazione residua da una distribuzione uniforme ideale nella media statistica.

L'andamento temporale del coefficiente di variazione può essere idealizzato con una funzione esponenziale.

Vx(t) = V0 - e-k-t + V∞

x1,x2,...,xn : contenuti di concentrazione

n : numero di campioni

s : deviazione standard

xq : valore medio della concentrazione

V0: Coefficiente di variazione della dispersione iniziale

Vx: coefficiente di variazione

k : intensità di miscelazione

t : tempo di miscelazione

V∞ : coefficiente di variazione della dispersione residua all'equilibrio

Osservazione:

Per ottenere un'omogeneità ancora migliore della qualità di miscelazione ottenibile per caso, ogni singola particella di tutti i componenti dovrebbe teoricamente essere collocata in una matrice tridimensionale esattamente al posto giusto. Questo è concepibile, ma non realizzabile in pratica.

© Copyright by amixon GmbH