Silos mieszający Gyraton® dla partii 50 m³.

Silos mieszający zapewnia optymalne właściwości mieszania

amixon® zajmuje się wyłącznie własnymi patentami i rozwojem w zakresie "MIESZANIA". Obejmują one

- Mikser precyzyjny

- Próżniowa suszarka kontaktowa

- Reaktory do syntezy

- Urządzenie do aglomeracji ciał

i

- Silos mieszający Gyraton

O precyzyjnym mieszaniu materiałów stałych dyspersyjnych mówimy wtedy, gdy przy stężeniu składników do 1:100 000 współczynnik zmienności jakości mieszania jest mniejszy niż 5 % i można go powtórzyć.

Proszkowe mieszanki mogą być suche, wilgotne lub zawieszone. amixon® jest synonimem precyzyjnych mieszalników pionowych.

Mieszalnik silosowy Gyraton® osiąga podobne właściwości mieszania jak klasyczny mieszalnik precyzyjny

Mieszalnik silosowy Gyraton® może homogenizować do 100 m³ mieszanki. Pod tym względem jest to silos mieszający. Cecha szczególna: Ten mieszalnik silosowy może precyzyjnie homogenizować duże ilości materiałów sypkich przy wyjątkowo niskiej mocy napędu. W rezultacie uzyskuje się jakość mieszania odpowiadającą idealnej mieszance losowej.

Idealna mieszanka losowa występuje, gdy rozkład proszku jest tak jednorodny, że optymalizacja za pomocą środków technicznych nie jest już możliwa.

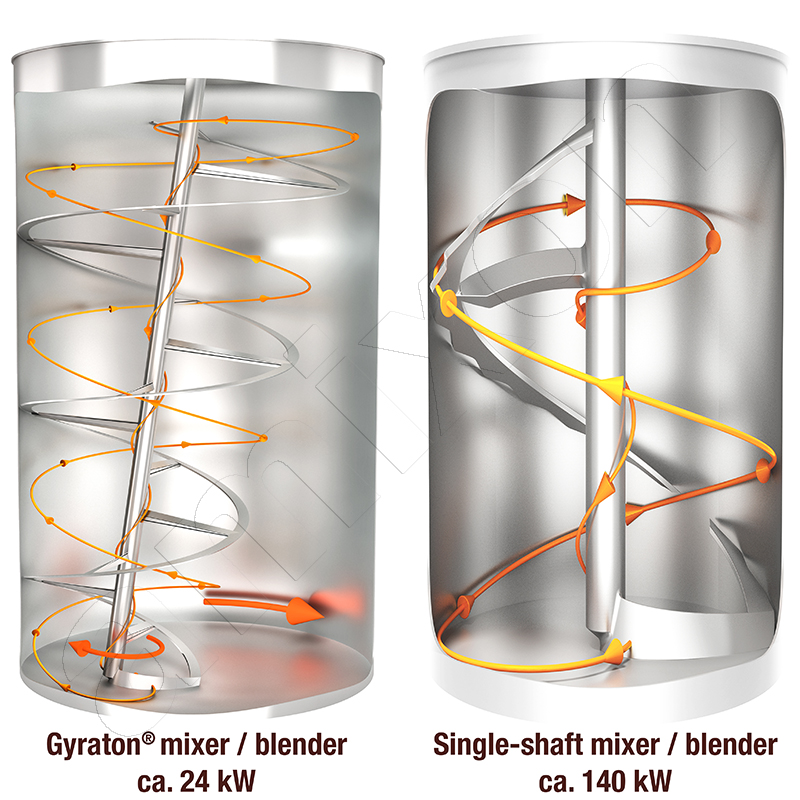

Zdjęcie po prawej stronie przedstawia pionowy mieszalnik spiralny, który jest klasycznym mieszalnikiem precyzyjnym. Ten typ mieszalnika rzadko jest produkowany w rozmiarach większych niż 15 m³. Duże mieszalniki precyzyjne wymagają odpowiednio dużych silników napędowych i dlatego są stosunkowo drogie. Mieszalniki precyzyjne nie mogą pracować tak wolno, jak jest to wymagane.

Jeśli częstotliwość rotacji spadnie poniżej wartości krytycznej, materiał sypki jest porywany tylko rotacyjnie. Ponieważ trójwymiarowy przepływ wymagany dla jednorodnej mieszaniny nie występuje, nie można uzyskać idealnej losowej mieszaniny.

Minimalna częstotliwość obrotów pionowego mieszalnika jednowałowego wynosi zwykle około 8-12 obr. Jest to w dużej mierze zależne od wielkości mieszalnika i właściwości reologicznych proszków, w szczególności ich gęstości nasypowej, rozkładu wielkości cząstek i płynności.

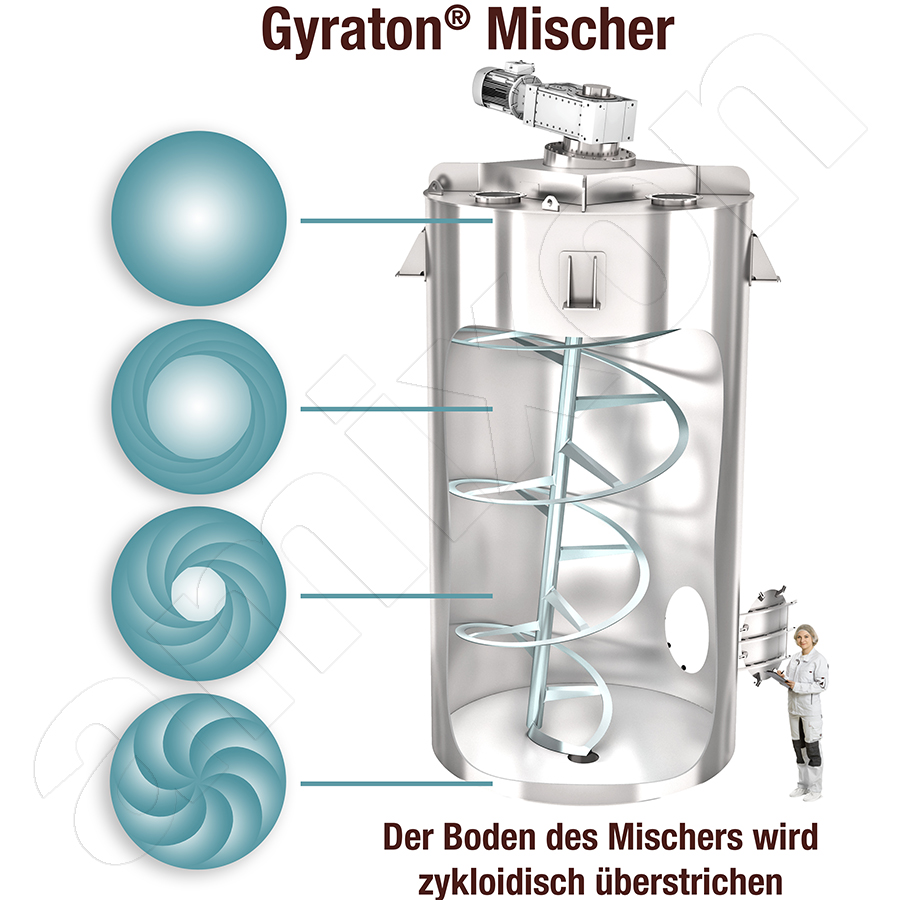

Narzędzie mieszające Helix mieszalnika Gyraton® jest umieszczone w górnej części na łożyskach kardanowych. Dno komory mieszania ma kształt misy kulistej. Jej promień odpowiada długości wału mieszającego. Nakładanie się precesji i rotacji powoduje powstanie ruchu cykloidalnego. W zależności od stosunku częstotliwości precesji i obrotów powstają różne profile cyrkulacji. Są one dostosowane do danego zadania mieszania. Ponieważ środek obrotu nieustannie się przemieszcza, wszystkie obszary komory mieszania są efektywnie mieszane.

Można założyć, że narzędzie mieszające Gyraton® może pracować przy bardzo niskich częstotliwościach obrotowych i nadal zapewniać idealne właściwości mieszania. Należy to udowodnić.

Wydajność mieszania mieszalnika Gyraton® została udowodniona

amixon® zbudował silos mieszający Gyraton® o wielkości partii 3 m³ do testów. Ten silos mieszający jest używany do mieszania różnych partii proszku.

- Miesza się w nim bardzo drobne substancje nieorganiczne, takie jak kaolin i pigmenty barwiące.

- Pył węglanu wapnia jest zwilżany i mieszany z pigmentami barwiącymi.

- Niejednorodne wilgotne mieszaniny proszków są barwione.

- Poziom napełnienia jest maksymalizowany przy każdej próbie. Wielkość partii wynosi zawsze 3 m³.

- Małe dodatki pigmentowe są zawsze dodawane jako ostatnie w środku komory mieszania. Jest to strefa, w której ruch precesyjny spirali mieszającej jest najmniej wyraźny.

- Pod tym względem istnieje maksymalna możliwa segregacja na początku procesu mieszania!

Prędkość obwodowa stożkowej spirali mieszającej wzrasta od dołu do góry. Jednocześnie efekt ruchu precesyjnego zmniejsza się od dołu do góry.

Dowód doskonałej jakości mieszania

Wszystkie uzyskane wyniki są doskonałe. Następnie przeprowadzamy dalsze testy jakości mieszanek pod nadzorem naukowym. Używamy oficjalnie certyfikowanego dowodu jakości paszy dla zwierząt (dla zwierząt gospodarskich). Umożliwia nam to udowodnienie jednorodności składu komponentów do proporcji 1:100 000.

Napełniamy dokładnie 1500 kg drobno zmielonej paszy dla świń i bydła. Substancja błękit patentowy jest stosowana jako znacznik. Błękit patentowy jest niezwykle intensywnie zabarwiony, rozpuszczalny w wodzie i drobno zdyspergowany oraz występuje w postaci suchej i zdezaglomerowanej. Dodajemy go dokładnie 15 gramów od góry do środka komory mieszania. Rezultatem jest skład substancji o stosunku wagowym 1:100 000.

Następnie zamykamy komorę mieszania i uruchamiamy narzędzie mieszające.

Wzór Lamberta.

Prawo Lamberta

Po dokładnie określonej liczbie obrotów narzędzie mieszające zostaje zatrzymane. Próbki o masie 30 gramów każda są pobierane z dziesięciu różnych punktów w komorze mieszania i szczelnie pakowane w małe torebki. W laboratorium pobiera się dokładnie 15 000 mg tych próbek, napełnia się nimi znormalizowaną kuwetę, a następnie dodaje dokładnie określoną ilość ultraczystej wody.

Po upływie standardowego czasu rozpuszczania uzyskuje się jednorodny roztwór barwny. Monochromatyczne źródło światła przechodzi przez kuwetę. Podstawą pomiaru jest prawo Lamberta-Beera, które opisuje zależność między absorpcją światła a stężeniem substancji rozpuszczonej. Fotodetektor rejestruje intensywność przepuszczanego światła. Jako punkt odniesienia służy kuweta wypełniona 15 gramami mieszanki bez barwników. Zmierzona absorpcja światła jest proporcjonalna do stężenia barwnika w próbce.

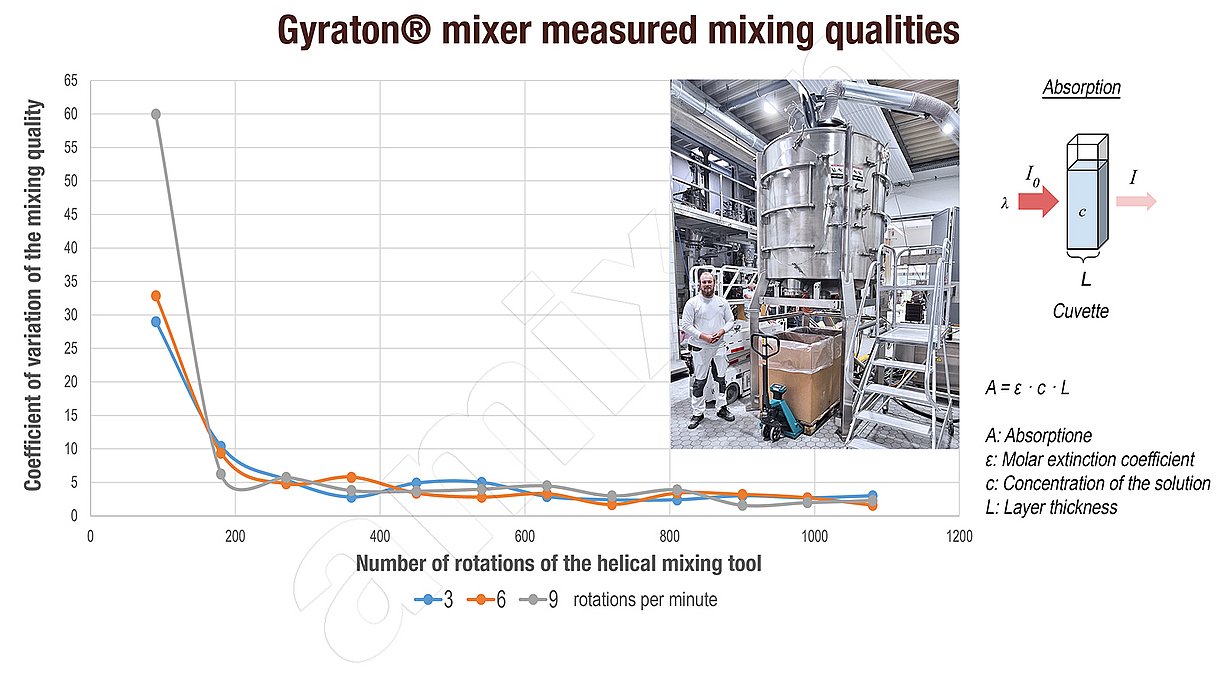

Rezultaty są imponujące. Mieszalnik Gyraton® zawsze zapewnia stałą jakość mieszania. Dzieje się tak niezależnie od prędkości obrotowej narzędzia mieszającego Helix. Decydująca jest tylko liczba obrotów.

Oczywiście mamy tutaj system mieszania, który można skalować do dużych partii. Idealne właściwości mieszania można osiągnąć przy użyciu bardzo małych silników napędowych.

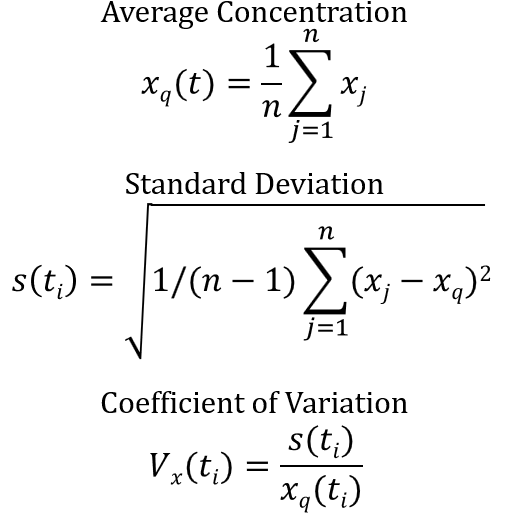

Osiągalna jakość mieszanki – analiza za pomocą współczynnika zmienności

Jakość mieszanki opisuje się zazwyczaj za pomocą współczynnika zmienności. Szczególnie interesujące jest to, jak ta wartość charakterystyczna zmienia się w trakcie określonego procesu mieszania i od jakiego momentu osiąga stabilną, optymalną wartość. W praktyce stabilna wartość końcowa odpowiada maksymalnej możliwej do osiągnięcia mieszalności losowej. Nie jest ona idealna, ale wykazuje tzw. rozrzut resztkowy ,V∞' . Opisuje on pozostałe odchylenie od idealnego równomiernego rozkładu w średniej statystycznej.

Przebieg współczynnika zmienności w czasie można idealnie przedstawić za pomocą funkcji wykładniczej.

Vx(t) = V0 · e−k·t + V∞

x1,x2,...,xn : stężenia

n : liczba próbek

s : odchylenie standardowe

xq : średnia wartość stężenia

V0 : współczynnik zmienności rozrzutu początkowego

Vx : współczynnik zmienności

k : intensywność mieszania

t : czas mieszania

V∞ : współczynnik zmienności rozrzutu resztkowego w stanie równowagi

Uwaga:

Aby uzyskać jeszcze lepszą jednorodność niż ta osiągalna przypadkowo, teoretycznie każda pojedyncza cząsteczka wszystkich składników musiałaby być umieszczona w trójwymiarowej matrycy w dokładnie odpowiednim miejscu. Jest to możliwe, ale w praktyce niemożliwe do zrealizowania.

Krzywa jakości mieszania

Duża elastyczność i wszechstronność

Aby móc lepiej sklasyfikować wyniki jakości mieszania, porównujemy je z wynikami naszych uznanych mieszarek precyzyjnych. W tym celu dysponujemy wieloma wynikami referencyjnymi. Możemy udowodnić, że mieszalnik Gyraton zapewnia idealną jakość mieszania w wybranych przez nas warunkach pracy.

Wydaje się, że w wielu obszarach obowiązuje zasada, że częstotliwość obrotowa narzędzia mieszającego Gyraton pomnożona przez czas mieszania daje stałą:

Częstotliwość obrotów - czas mieszania = stała C1

Z wieloletniego praktycznego doświadczenia wiadomo, że moment obrotowy napędu pionowych mieszadeł spiralnych pozostaje w dużej mierze stały, dopóki trwa mieszanie "pchające". Pod tym względem iloczyn mocy napędu i czasu mieszania jest również stały

Moc napędu - czas mieszania = stała C2

Wykres po lewej stronie pokazuje elastyczność. Jeśli nie ma pośpiechu, mieszalnik Gyraton® może być zasilany energią słoneczną dostępną na przykład z dachu. Na koniec duża partia proszku jest idealnie homogenizowana.

Z reguły czas mieszania w mieszalniku silosowym nie jest zbyt długi. Czas przechowywania jest dostępny do homogenizacji. Jeśli więc nie ma pośpiechu, mieszalnik Gyraton® może być zasilany energią słoneczną dostępną np. z dachu. W efekcie duża partia proszku jest homogenizowana z idealną precyzją.

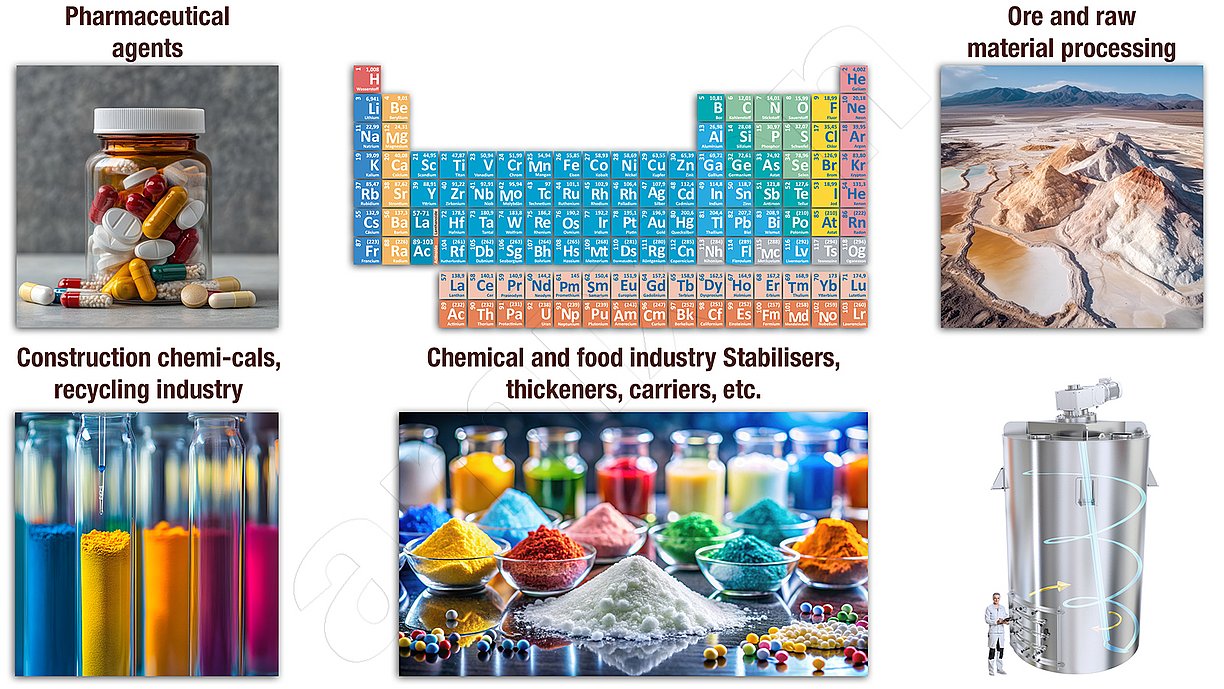

Homogenizacja sypkich ciał stałych

Kontener morski o długości 40 stóp mieści ok. 70 m³. Codziennie do portów morskich dostarczane są towary masowe, takie jak herbata, przyprawy, tytoń, kawa, surowce chemiczne i rudy metali ziem rzadkich. Jednak zawsze trudno jest oszacować, ile cennego materiału znajduje się w kontenerze. Jest to możliwe tylko wtedy, gdy pobierana i analizowana jest duża liczba próbek.

Mieszalnik Gyraton® zapewnia lepsze rozwiązanie. Homogenizuje całą partię w sposób ekonomiczny i dokładny. Struktura ziarna zostaje zachowana. Pobór mocy i wydzielanie ciepła są zminimalizowane. Czas mieszania jest regulowany i może wynosić od 4 do 24 godzin. Po tym czasie wystarczy pojedyncze pobranie próbki. Analiza pokazuje dokładną zawartość metali ziem rzadkich. Wartość ekonomiczna może być wiarygodnie określona.

Ponadto, wszystkie dalsze procesy oczyszczania mogą być bardziej precyzyjnie kontrolowane.

Im bardziej jednorodny jest produkt, tym skuteczniejsze jest przygotowanie materiału podstawowego

Duże ilości surowców są wytwarzane wszędzie tam, gdzie ma miejsce przetwarzanie podstawowych materiałów - zwłaszcza przy wydobyciu metali alkalicznych, co obejmuje również wydobycie litu.

W dobrych złożach zawartość litu wynosi maksymalnie 0,006%. Aby wydobyć 1 kg czystego litu, należy przetworzyć 16,7 tony surowca. Łańcuchy procesowe są odpowiednio długie i obejmują

- Rozdrabnianie,

- Klasyfikacja,

- Separacja gęstości,

- Zawiesina w kwasach trawiennych,

- ekstrakcja chemiczna,

- Ścinanie,

- Flokulacja,

- Sedymentacja,

- Filtracja,

- Suszenie,

- Kalcynacja,

- Szlifowanie

- ....

Po tym zawsze następuje homogenizacja. Jest to początek kolejnego etapu procesu. Im bardziej jednorodne są materiały wyjściowe, tym skuteczniej można kontrolować kolejny proces i tym wyższa jest wydajność. Odnosi się to również w podobny sposób do recyklingu i chemii syntezy, w których tworzone są nowe składniki aktywne i materiały bazowe.

Duże partie muszą być homogenizowane podczas produkcji aktywnych składników farmaceutycznych (API). Podobnie, nośniki i dodatki funkcjonalne do farmaceutyków, ekstrakty składników odżywczych, pochodne skrobi, metyloceluloza, pektyna, żelatyna, ...... muszą być homogenizowane w dużych ilościach.

© Copyright by amixon GmbH