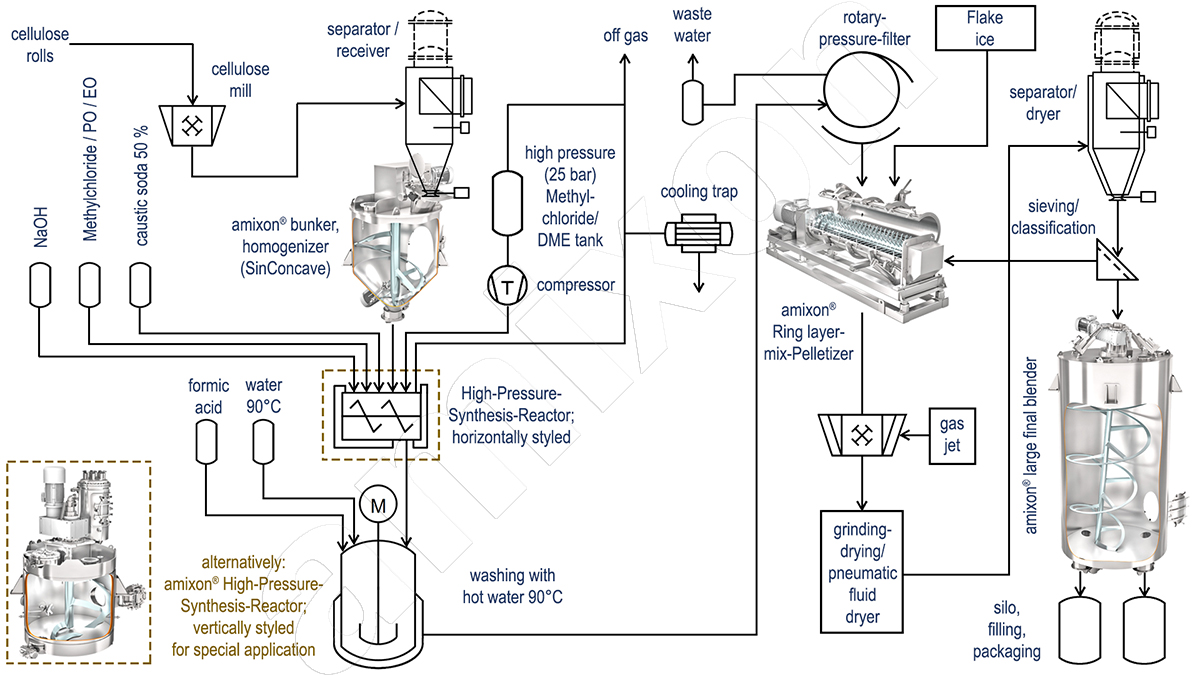

Комплексная растительная технология при получении метилцеллюлозы, карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы и др.

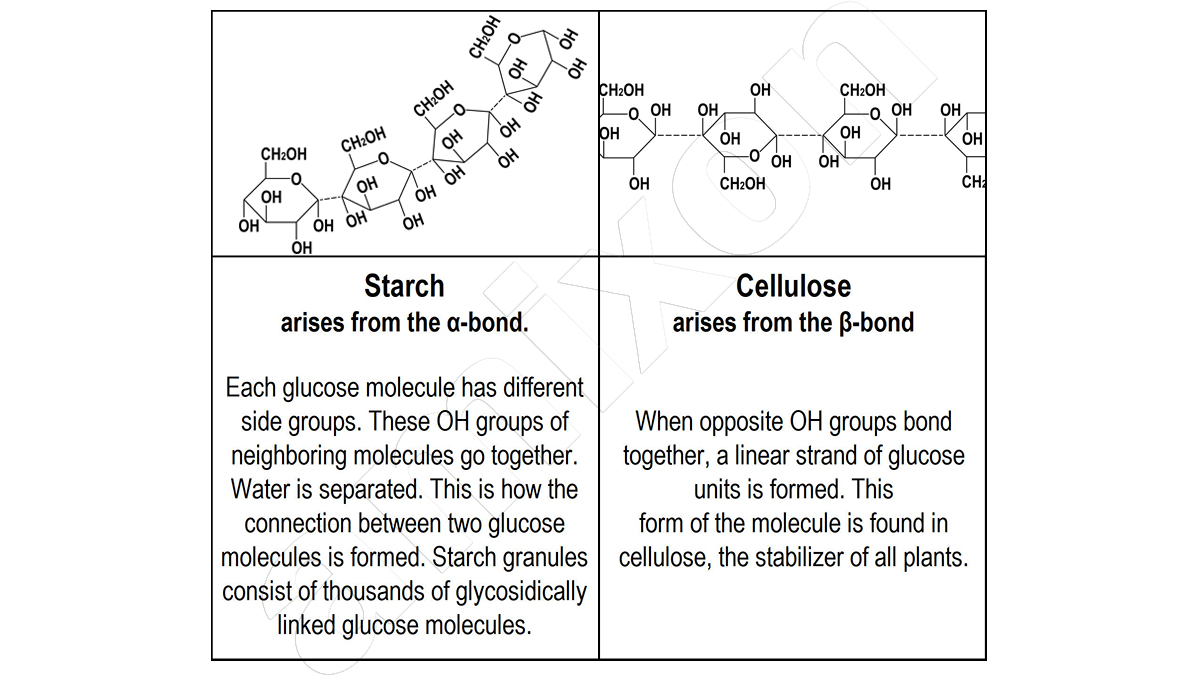

Целлюлоза - это волокнистая масса, образующаяся в процессе химической варки растительных волокон. Целлюлоза состоит в основном из целлюлозы. Это слово происходит от латинского и означает "маленькая ячейка". Целлюлоза является основной статической структурой всех растительных клеток.

Производные целлюлозы: в химически модифицированной форме - например, в виде метилцеллюлозы - она сделала возможным развитие фотографии. Она является важным компонентом текстильных волокон. Он помогает укладывать плитку, сохраняет свежесть выпечки, придает консистенцию майонезу и делает зубную пасту гладкой.

Сложные реакционные процессы для карбоилметилцеллюлозы

Наиболее важным эфиром целлюлозы в количественном отношении является карбоилметилцеллюлоза (КМЦ). Очищенная целлюлоза из древесины или хлопка измельчается в мелкий порошок (размер частиц примерно 100-200 мкм) и пневматически подается в смеситель большого объема от 10 до 30 м³.

Оттуда гомогенизированная пульпа подается в реактор синтеза. Пятьдесят процентов каустической соды распыляется в реактор. В результате экзотермической реакции образуется целлюлоза натрия. Затем в реактор распыляется хлоруксусная кислота. В результате образуется карбоксилметилцеллюлоза. По желанию, синтез КМЦ можно проводить в виде суспензии без растворителя (изопронанола или этанола) или с ним.

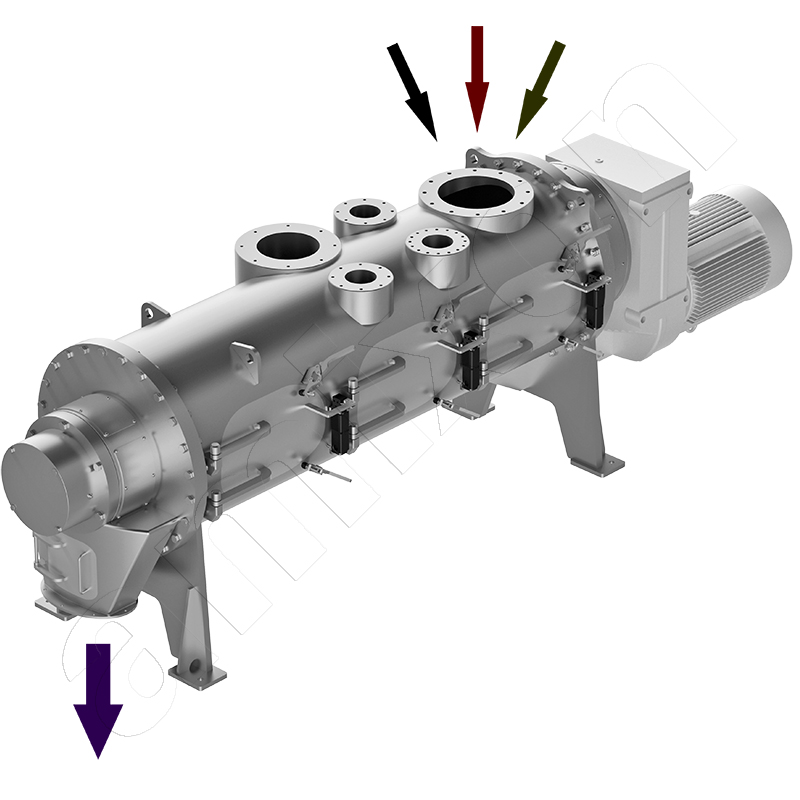

Другие производные целлюлозы (например, гидроксипропилметилцеллюлоза) получают аналогичным способом. Единственное отличие заключается в том, что здесь обычно не используются растворители, а реакционные химикаты находятся в газообразном состоянии (метилхлорид, пропиленоксид или этиленоксид). Для преобразования веществ требуется сравнительно высокое давление в системе (до 20 бар), чтобы обеспечить сохранение газообразных реактивов в системе при высоких температурах.

Реакторы для производства производных целлюлозы проектируются таким образом, чтобы они были устойчивы к давлению. Они также оснащены двойной оболочкой, чтобы иметь возможность нагревать или охлаждать содержимое. Более крупные реакторы также имеют дополнительные системы охлаждения в надстройках и параллельно реакторам.

amixon ® предлагает три метода гомогенизации больших объемов: (1), (2) и (3):

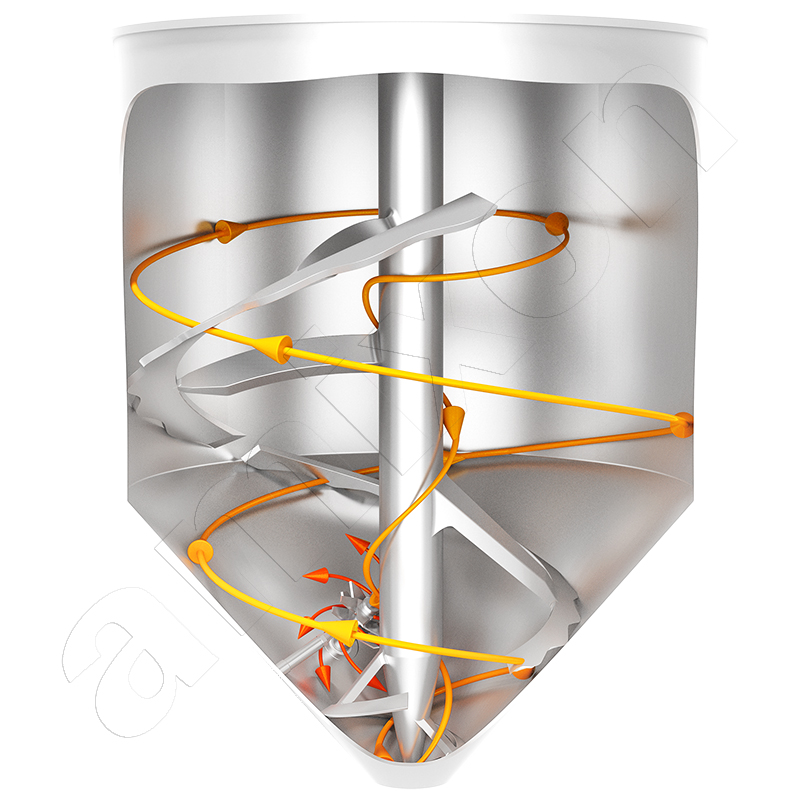

(1) конический миксер amixon ® смешивает прерывисто

На последней стадии процесса продукт измельчается и сушится в сушильных машинах. Сушка происходит атмосферным способом. Полученный сухой материал собирается в больших смесителях и гомогенизируется перед засыпкой в мешки или BigBags.

Сырьевая целлюлоза является возобновляемым природным продуктом. Как и все натуральные продукты, сырье также подвержено сезонным и связанным с местностью колебаниям. Кроме того, вещество готовится партиями. Здесь тоже есть небольшие различия в качестве от партии к партии. Сбалансировать их - одна из основных задач смесителя конечного продукта большого объема. Далее описаны 3 метода окончательного смешивания.

В коническом смесителе amixon® встречаются два противоположных потока. С внешней стороны смесь подается вверх по спирали, а в середине преобладает нисходящий поток. В приграничных районах происходит смена места в системе частиц. Лопастные рукоятки смесителя создают взаимодополняющие перекрестные потоки. Несмотря на низкую частоту вращения, обеспечиваются идеальные качества смешивания, которые невозможно улучшить на практике. Описанный таким образом общий поток постоянно приводит все частицы в относительное движение друг к другу. Он универсален, независимо от того, является ли уровень заполнения 5% или максимальным. Специальная форма смесительной спирали в исполнении "SinConcave®" или "SinConvex®" гарантирует почти 100% остаточный сброс. Особо бережное отношение к смешиваемому материалу является прямым следствием низкой мощности привода. Частицы смеси не измельчены, не округлены и/или не разбиты.

(2) конический смеситель amixon® смешивает непрерывно

Интересным в этом типе смесителя является то, что он может работать как непрерывно, так и непрерывно, независимо от его размера. Однако еще более интересным является то, что разряженный микс с самого начала соответствует идеальному качеству микса. Нет никаких "стартовых потерь". Это объясняется ниже:

Режим работы в начале производства:

Выход смесителя закрыт. Все дозаторы, работающие гравиметрически, запускаются одновременно с малым массовым расходом. Главное управление дозированием гармонизирует все потоки продукта. Уровень заполнения смесителя непрерывно увеличивается, при этом привод смесителя включается при половине уровня заполнения. Процесс выравнивания завершается, когда миксер заполнен чуть более чем наполовину. После достижения желаемого уровня заполнения (примерно 60-80 % от полезного объема) выпускной орган медленно открывается. Этот уровень заполнения поддерживается постоянным. Дозируемый расход может быть увеличен под постоянным контролем до максимального массового расхода.

Режим работы в конце производства:

Все дозирующие элементы поочередно замедляют массовый расход, а затем одновременно выключаются и закрываются. Миксер опорожняется непрерывно до последнего остатка. Свободно текущие продукты вытекают полностью.

Преимущества для пользователя с первого взгляда:

- технически идеальное качество смешивания

- Может работать как порционный смеситель для предварительных смесей или как смеситель непрерывного действия

- интенсивность перемешивания регулируется (от мягкой гомогенизации до интенсивной деагломерации)

- Определенное среднее время пребывания смешанного материала в смесителе на основе непрерывного потока котла. Это не зависит от скорости вращения перемешивающего инструмента

- Отсутствие потерь продукции в начале производства

- Отсутствие потерь продукции в конце производства

- идеальный остаточный разряд

- Определенный уровень заполнения, выбираемый в диапазоне от 10% до 100% полезной емкости

- Микротонкое смешивание жидкости без загрязнения смесителя

- усовершенствованные процессы, такие как увлажнение, закалка, сушка, Реакция возможна - высочайший стандарт гигиены (стандарт GMP); легкая очистка, сухая или влажная - смеситель монтируется и приводится в действие только сверху.

(3) Смеситель Gyrato® смешивает непрерывно или прерывисто.

Для гомогенизации особо крупных партий amixon® создал новую интересную разработку - миксер Gyraton®: Смесительная спираль вращается по часовой стрелке и подает смесь вверх. Дополнительный привод перемещает нижнюю часть вала смесителя по круговой траектории. Точка поворота расположена в верхней центральной части уплотнения вала.

Этот смеситель также может использоваться для сухих, влажных или взвешенных сыпучих материалов. Размеры свободно выбираются от 10 м³ до 100 м³. Размеры до 70 м³ могут перевозиться полностью собранными по дороге.

Наилучшие результаты смешивания достигаются уже при уровне заполнения 10%. Смешивание происходит очень мягко и с минимальными затратами энергии. Подача осуществляется сверху через одну или несколько стандартных форсунок. Опорожнение смешанного материала происходит при открытой нижней заслонке через стандартный носик, направленный вниз.

Смеситель Gyraton® характеризуется следующими особенностями

- Процесс смешивания происходит без застойных зон, особенно бережно и с минимальными затратами энергии.

- Очень хорошее остаточное опорожнение

- опционально устойчивые к давлению или вакууму

- смесительная камера по выбору регулируется по температуре

- компактный дизайн, не занимающий много места. Большой миксер можно перевозить по дороге

- смесительная камера легко доступна через большую смотровую дверцу

- Легкая очистка

- влажный (автоматический)

- сухая ручная работа с пылесосом

- В зависимости от продолжительности времени смешивания, которая может быть задана заказчиком, регулируется частота вращения перемешивающего инструмента и наложенного маятникового движения. Двигатели очень маленькие. Потребление энергии соответственно низкое.

- Система смешивания также может использоваться для влажных, плохо текучих продуктов.

Испытания в техническом центре amixon®

Если вам предстоит принять инвестиционное решение в области смешивания, гомогенизации, агломерирования, синтеза, охлаждения или вакуумной сушки смесей, вам следует обратиться к нам. amixon® предлагает исключительные и высокоэффективные решения. Мы предлагаем вам обширные ноу-хау в области технологического проектирования и располагаем прекрасно оснащенным отделом по производству машин и оборудования. Мы будем рады договориться с вами о встрече в кратчайшие сроки для проведения испытаний в нашем техническом центре.

Непрерывное охлаждение чешуйчатым льдом

Продукт реакции представляет собой влажное производное целлюлозы, которое все еще содержит поваренную соль и некоторые побочные продукты (высшие спирты). Сырой продукт переносится на водяную баню с температурой 90 °C и взвешивается. Соли и побочные продукты растворяются в горячей воде. Но не эфир целлюлозы: MC, HEMC и HPMC нерастворимы в воде при температуре выше 50-60 °C.

Затем горячая промывная вода отделяется путем фильтрации, а фильтровальная лепешка отмывается от соли. Горячую промывочную воду можно использовать для очистки несколько раз, так как она способна впитать до 30 процентов поваренной соли. В этом отношении можно сэкономить энергию и воду. Остаточная влажность очищенного продукта после стадии фильтрации и промывки все еще составляет около 50-60%. Эфир целлюлозы, который после промывки все еще имеет насыпную плотность измельченной целлюлозы (около 150 г/л), теперь селективно охлаждается в непрерывно работающем кольцевом смесителе-агломераторе путем добавления холодной воды или чешуйчатого льда до температуры, близкой к температуре растворимости в воде (около 45°C).

Большие массы должны быть высушены эффективно и гигиенично.

Для этого обычно используются сушилки непрерывного действия. Они способны эффективно разбивать агломераты. Процесс сушки происходит в атмосфере. Большие объемы воздуха предварительно очищаются, высушиваются и нагреваются. Процесс сушки очень важен. Он потребляет большое количество энергии.

Затем высушенный порошок обеспыливается в циклоне. Мелкая пыль отделяется в тканевых фильтрах. Тяжелые частицы отбираются и просеиваются. Определенный размер частиц важен для конечного применения.

Целлюлоза - возобновляемый натуральный продукт. Как и все натуральные продукты, целлюлоза подвержена сезонным колебаниям и колебаниям, связанным с местом производства. Целлюлоза также обрабатывается партиями. И здесь также существуют небольшие различия в качестве от партии к партии. Одна из главных задач крупнотоннажного смесителя - выровнять эти различия. Затем продукция упаковывается в мешки или биг-бэги.

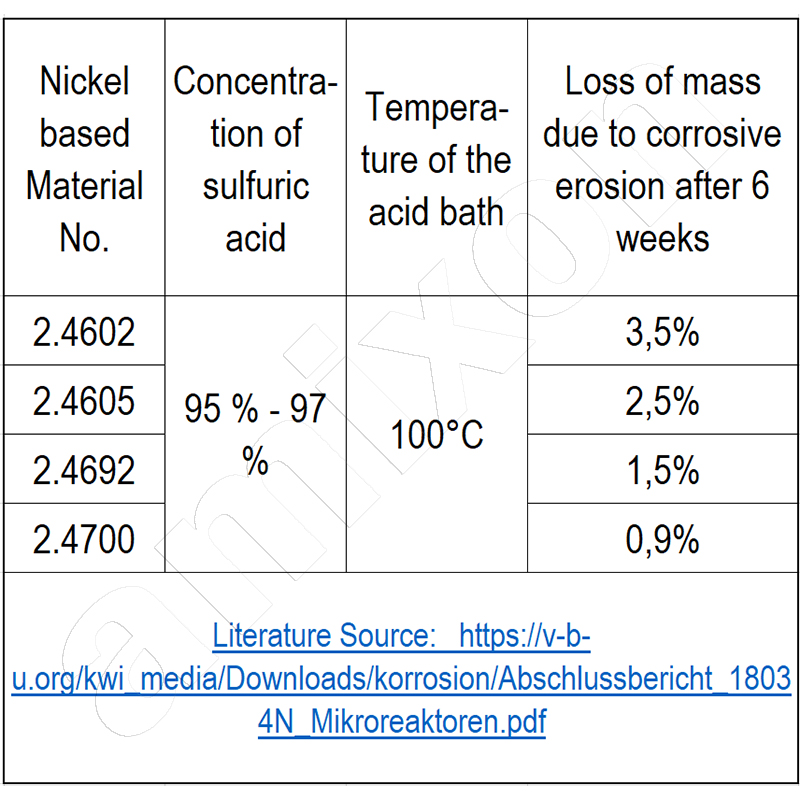

Высокопрочные материалы также должны быть устойчивы к коррозии. Большое значение здесь имеет технология сварки.

Кроме того, существуют и другие критерии, которые необходимо учитывать при проектировании реактора. Например, помимо высокой прочности, материал контейнера должен обладать особой коррозионной стойкостью, поскольку хлориды образующихся солей химически агрессивны при высоких температурах в сочетании с водой. Явление коррозионного растрескивания под напряжением описывает снижение коррозионной стойкости материалов, когда они подвергаются повышенному растягивающему напряжению. Кроме того, необходимо учитывать явление усталости материала из-за изменения нагрузки и температуры.

Работа с реагентами и побочными продуктами реакции также требует большого количества ноу-хау. Оксид этилена имеет самый высокий потенциал опасности (производство HEC или смешанных эфиров HE, таких как HEMC): Он взрывоопасен и должен храниться в атмосфере азота. При производстве метилцеллюлозы (MC, HEMC или HPMC) в результате побочной реакции образуется диметиловый эфир, который является легковоспламеняющимся, взрывоопасным и токсичным веществом. Он должен быть выгружен в конце реакции вместе с непрореагировавшим метилхлоридом. В промышленном процессе газовая смесь собирается под давлением и в лучшем случае повторно используется в процессе.

Целлюлоза является мультиталантом

Вряд ли какое-либо другое сырье так тесно связано с историей человечества, как целлюлоза. Без бумаги история человечества была бы иной. Вначале для изготовления бумаги использовались даже тряпки. Потому что они сделаны из хлопка. В их волокнах целлюлоза присутствует в особо чистом виде.

Развитие химического использования целлюлозы началось в 1846 году с производства нитроцеллюлозы, также называемой тринитратом целлюлозы. Впервые он был использован в военных целях и назывался также оружейным хлопком. Он образуется при обработке целлюлозы нитрующей кислотой - смесью серной и азотной кислот. На дальнейших этапах процесса пушечный хлопок промывают, измельчают и сушат.

История

Параллельно с использованием в военных целях, в 19 веке Гражданское использование нитроцеллюлозы началось в девятнадцатом веке. Слабо нитрованная нитроцеллюлоза (динитрат целлюлозы) была смешана с камфорой и стала основой для первого технического пластика - целлулоида.

Целлулоид служил носителем для фотопленок до 1951 года. До 2014 года мячи для настольного тенниса также изготавливались из целлулоида. Первая прозрачная пластиковая пленка также была основана на целлюлозе. В 1920-х годах целлофан (торговая марка: Целлофан) производится для упаковочных целей. Она имеет особый блеск и, в отличие от современных упаковочных пленок, может быть постоянно сложена. Его использовали, например, в качестве обертки для конфет, потому что его можно было хорошо "скрутить" с обоих концов. Тем временем целлофан был в значительной степени заменен пластиковыми пленками на нефтяной основе по ценовым и техническим причинам. Однако в будущем возрождение целлофана может быть оправдано его превосходной биоразлагаемостью.

Существует важная причина, по которой целлулоид был заменен другими пластмассами. Это легкая воспламеняемость целлулоида.

Целлюлоза является биоразлагаемой

Содержание целлюлозы в хлопке составляет около 84-91%. Благодаря своим длинным волокнам он перерабатывается в основном как текстильное сырье. С другой стороны, содержание целлюлозы в древесине составляет всего около 40-45%, и ее необходимо выделять в ходе сложного процесса химического сбраживания. В качестве сырья для промышленной переработки в бумагу используются в основном отходы лесопиления и низкосортная древесина хвойных пород. Однако для производства химической целлюлозы также используются более качественные сорта древесины хвойных и лиственных пород, в основном с плантаций.

С помощью процесса сульфитного сбраживания из древесины получают особо чистую целлюлозу. Химическая целлюлоза, полученная таким образом, также называется растворяющей целлюлозой или специальной целлюлозой.

Но сначала целлюлоза должна быть растворена из древесины. Бревна измельчаются в щепу. Цель - добиться равномерного размера.

Эти древесные опилки варят в устойчивых к давлению реакторах с кислотными химикатами при высокой температуре и под давлением в течение нескольких часов. Сопутствующие вещества целлюлозы, такие как лигнин и гемицеллюлозы, растворяются в кислоте и отделяются с фильтратом. Фильтрат называется черным щелоком и содержит остатки лигнина, углеводы, образующиеся при разложении гемицеллюлоз, карбонат натрия, сульфат натрия и другие неорганические соли. Натрий, сера и кальций в основном извлекаются из черного щелока и перерабатываются. Ванилин может быть извлечен из лигнина, похожего на кору деревьев.

Целлюлозный осадок обезвоживается вручную.

Производные целлюлозы и их мировое производство в 2020 году

| Продукт | Мировое производство в 2019 году | Приложение |

| Целлюлоза регенерированная | 3,300,000 т/год | Текстиль |

| Ацетат целлюлозы | 900,000 т/год | Покрытия и мембраны |

| Нитрат целлюлозы | 420,000 т/год | Покрытия, мембраны и взрывчатые вещества |

| Карбоксиметил-целлюлоза | 360,000 т/год | Пищевые продукты, косметика, фармацевтика, нефтепромыслы, бумага |

| Метилцеллюлозы | 180,000 т/год | Пищевая промышленность, фармацевтика и строительство |

| Гидроксилэтилцеллюлоза | 8,000 т/год | Краски, лаки, пленки и косметика |

| Этилцеллюлоза | 80 т/год | Фарма, электроника |

С производными целлюлозы мы сталкиваемся практически везде

Достижения в области макромолекулярной химии привели к разработке множества производных целлюлозы с ценными свойствами.

Эфир целлюлозы: В 1856 году из камфоры и нитрата целлюлозы был получен первый термопласт. В результате были созданы мячи для настольного тенниса и пленочные материалы для фотографии и движущихся изображений.

Ацетат целлюлозы: За ним последовал второй термопластик, который можно было перерабатывать в пену (сигаретные фильтры) и волокна. Дальнейшие разработки привели к созданию прозрачных формованных корпусов, кубов и ручек для инструментов.

Эфир целлюлозы: С начала 1930-х годов эта группа производных целлюлозы приобрела свое промышленное значение - триумфальное шествие, которое продолжается по сей день и имеет все более широкий спектр применения. Эфиры целлюлозы - это нетоксичные, в основном водорастворимые продукты, которые обычно продаются в виде белых порошков или гранул. Специфические свойства отдельных эфиров целлюлозы зависят от типа, количества и распределения заместителей, введенных в результате химической реакции после активации молекулы целлюлозы раствором гидроксида натрия.

Области применения

Название дается по имени заместителя, например: Метилцеллюлоза (MC), гидроксипропилметилцеллюлоза (HPMC), карбоксиметилцеллюлоза (CMC), гидроксипропилцеллюлоза (HPC), этилцеллюлоза (EC) и др. Находит применение в строительной промышленности в качестве добавок для оптимизации различных свойств в строительных растворах, плиточных клеях или наполнителях (HEMC или HPMC). Обойная паста состоит в основном из метилцеллюлозы (МЦ) или карбоксиметилцеллюлозы (КМЦ).

При обработке металлов производные целлюлозы используются в качестве смазочных материалов, при производстве красок и лаков - в качестве регуляторов вязкости и связующих веществ. В посудомоечных машинах в качестве взрывчатого вещества или в сельском хозяйстве для задержки действия пестицидов.

Некоторые производные целлюлозы одобрены в качестве пищевых добавок и для использования в косметических составах. Среди прочего, используется поведение различных эфиров целлюлозы в водной среде при различных температурах. Они часто являются незаменимыми добавками в эмульгаторах, стабилизаторах и консервантах. Они улучшают текучесть соусов и супов быстрого приготовления. В мороженом они влияют на поведение при таянии, а также на вкус и придают ему сливочный вкус, несмотря на уменьшение количества сливок.

В пищевой и фармацевтической промышленности они влияют на текстуру, форму, структуру и консистенцию жидких и полутвердых продуктов. Их применение варьируется от зубной пасты до покрывающих составов для лекарств. В косметике они служат регуляторами вязкости и стабилизаторами, определяют реологию мазей, кремов от солнца и макияжа. Их потенциал далеко не исчерпан и является предметом интенсивных исследований.

Цена на "простые" производные целлюлозы, такие как карбоксиметилцеллюлоза (КМЦ), начинается от 1,50 евро/кг и поднимается до более 100 евро/кг для специальных производных целлюлозы, применяемых в фармацевтике. Эфиры целлюлозы практически не заменимы продуктами на основе нефти во многих областях применения. Это повысит их значимость в различных отраслях промышленности. В частности, во многих фармацевтических приложениях или в качестве пищевых добавок, особенно в продуктах быстрого приготовления.

Эфиры целлюлозы и их применение в промышленности

| Имя | Аббревиатура | Производство | Приложение |

| Карбоксиметилцеллюлоза | CMC | Превращается в щелочную целлюлозу с помощью раствора гидроксида натрия. Алкилирование хлоруксусной кислотой. | Нефтяная промышленность, текстильная промышленность, добавка в моющие средства, связующее, загуститель, агент для определения размера бумаги (обойная паста), защитный коллоид, пищевая добавка E 466 (мороженое, майонез, желе, выпечка), зубная паста, сшивка в качестве дезинтегранта таблеток. |

| Метилцеллюлозы | MC HEMC HPMC | Превращается в щелочную целлюлозу с помощью раствора гидроксида натрия. Алкилирование метилхлоридом, Этерификация с Оксид этилена или Оксид пропилена | Добавки в различные строительные материалы (бетон, раствор, плиточные клеи, шпатлевки, штукатурки и т.д.) Обойная паста, загуститель, желирующий и покрывающий агент, эмульгатор, стабилизатор в пищевых продуктах (MC: E 461, HPMC: E 464) заменители мяса, мороженое, хлебобулочные изделия, майонез, продукты быстрого приготовления и замороженные продукты) и косметика. В фармации как "искусственные слезы", слабительное, негативное контрастное средство, замедление действия активных ингредиентов, покрытие таблеток, материал для твердых капсул. |

| Этилцеллюлоза | EC | Превращается в щелочную целлюлозу с помощью раствора гидроксида натрия. Алкилирование хлористым этилом. | Загуститель, связующее, клей, а также пленкообразователь и водоотталкивающий барьерный слой. Основной ингредиент светостойкие покрытия из эфира целлюлозы, упаковочные материалы, термопласты, искусственный снег для новогодних елок, изоляция кабелей, защитные шкуры и уплотнения. В качестве добавки в синтетические смолы и воски для лакировки цветных пасхальных яиц и в качестве добавки для штемпельных красок в пищевой промышленности (E 462). В фармацевтике, вспомогательное вещество для повышения вязкости, в качестве связующего для гранул таблеток, как строитель и дезинтегрант для таблеток, и, в частности, как пленкообразователь (например, под торговой маркой Surelease®) для лаковых таблеток. |

| Гидроксиэтилцеллюлоза | HEC | Превращается в щелочную целлюлозу с помощью раствора гидроксида натрия. Этерификация этиленоксидом. | В промышленности строительных материалов в водорастворимых красках и дисперсионных клеях, а также в штукатурках и шпатлевках. В фармацевтических препаратах в качестве вспомогательного вещества и в зубной пасте. |

| Гидроксипропилцеллюлоза | HPC | Превращается в щелочную целлюлозу с помощью раствора гидроксида натрия. Этерификация пропиленоксидом. | Применяется в качестве фармацевтического эксипиента, связующего для керамических масс, для покрытий и клеев, в косметических изделиях, в печатных красках и в технологии полимеризации. В пищевых продуктах в качестве стабилизатора, защитного слоя и глянцевого покрытия. |

© Copyright by amixon GmbH