Excursus sur les mélangeurs de conteneurs: Mélangeur conique amixon® modèle AM 1500, qui se remplit et se vide au moyen d'un conteneur

a) Le mélangeur conique est rempli

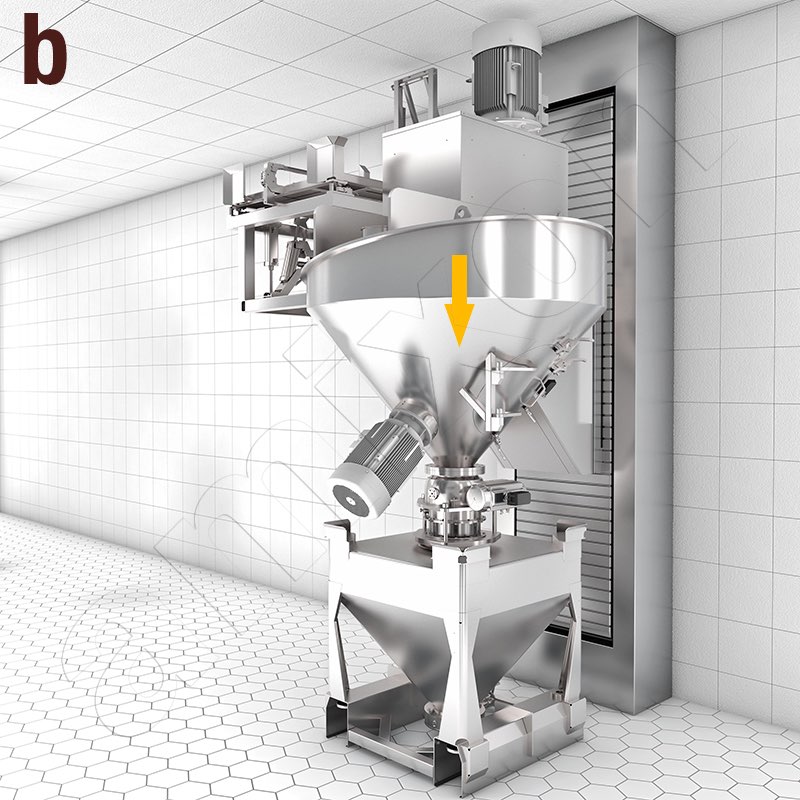

b) le mélangeur conique est complètement vidé

Quels sont les avantages typiques d'une usine de mélange basée sur des conteneurs ?

Une usine de mélange de poudres qui travaille avec des conteneurs standard peut découpler ses étapes de production 1 à 7 dans le temps et dans l'espace :

- Composition et pesée des matières premières dans le conteneur (chargement)

- Mélange

- Vidage

- Remplissage du contenu du conteneur

- Nettoyage du mélangeur

- Nettoyage du conteneur

- Nettoyage de la machine de remplissage

Selon la structure de la commande, les étapes de production mentionnées ci-dessus nécessitent des ressources en temps et en personnel plus ou moins importantes. Dans l'installation de mélange représentée ci-dessus, le chargement peut avoir lieu pendant que le mélangeur est encore en cours de nettoyage. Le remplissage du contenu du conteneur peut avoir lieu pendant que le mélangeur traite déjà un nouvel ordre de mélange. Les temps d'attente sont ainsi réduits au minimum et la production peut être augmentée.

Outre le système de mélange présenté ici, qui est rempli et vidé avec des conteneurs de produits en vrac, amixon® propose également des mélangeurs de conteneurs classiques. Une comparaison critique des deux concepts sera discutée dans un autre article de blog.

À quoi pourrait ressembler la conception d'une installation si la hauteur disponible est trop faible pour remplir et vider un mélangeur amixon® par conteneur ?

... ou si la hauteur du local est trop basse pour remplir et vider un mélangeur amixon® par bigbag ?

Si le remplissage et le déchargement du mélangeur s'effectuent à l'aide de conteneurs en vrac standard ou au moyen de big bags, il y a généralement trois niveaux : Le niveau de remplissage (en haut), le niveau du mélangeur (au milieu) et le niveau de déchargement (en bas) . La hauteur totale de la plante résulte de la hauteur du conteneur, qui est en bas, plus la hauteur de la chambre de mélange, plus la hauteur du conteneur, qui est en haut de la buse d'alimentation du mélangeur.

Si la hauteur de la pièce n'est pas suffisante, amixon® peut proposer la solution présentée ici : Le mitigeur est raccordé près du mur avec un système de levage-abaissement. Le mélangeur descend pour le remplissage. Le récipient est placé sur la buse d'alimentation du mélangeur. Le contenu du récipient s'écoule dans la chambre de mélange. La vanne de remplissage se ferme et le processus de mélange démarre. Le conteneur de vrac est retiré du mélangeur. Ensuite, le mélangeur se déplace vers le haut. Un récipient vide est positionné sous le mélangeur. La soupape de décharge s'ouvre et le récipient est rempli. Les produits mélangés à écoulement libre s'écoulent presque complètement du mélangeur (évacuation complète).

... ou si la hauteur du local est trop basse pour remplir et vider un mélangeur amixon® par bigbag ?

Si le remplissage et le déchargement du mélangeur s'effectuent à l'aide de conteneurs en vrac standard ou au moyen de big bags, il y a généralement trois niveaux : Le niveau de remplissage (en haut), le niveau du mélangeur (au milieu) et le niveau de déchargement (en bas) . La hauteur totale de la plante résulte de la hauteur du conteneur, qui est en bas, plus la hauteur de la chambre de mélange, plus la hauteur du conteneur, qui est en haut de la buse d'alimentation du mélangeur.

Si la hauteur de la pièce n'est pas suffisante, amixon® peut proposer la solution présentée ici : Le mitigeur est raccordé près du mur avec un système de levage-abaissement. Le mélangeur descend pour le remplissage. Le récipient est placé sur la buse d'alimentation du mélangeur. Le contenu du récipient s'écoule dans la chambre de mélange. La vanne de remplissage se ferme et le processus de mélange démarre. Le conteneur de vrac est retiré du mélangeur. Ensuite, le mélangeur se déplace vers le haut. Un récipient vide est positionné sous le mélangeur. La soupape de décharge s'ouvre et le récipient est rempli. Les produits mélangés à écoulement libre s'écoulent presque complètement du mélangeur (évacuation complète).

En option, les mélangeurs et les conteneurs sont pesés. Au lieu du conteneur en vrac, il est également possible de décharger dans des big bags, des sacs ou dans une machine de remplissage. Cela pourrait être placé sur des rails sous le mélangeur. Les becs d'alimentation et d'évacuation sont équipés au choix de dispositifs d'accostage ou de kits de raccordement big bag.

Une ou deux grandes portes d'inspection [lien] sur la chambre de mélange permettent un nettoyage pratique. La plante entière peut être nettoyée humide ou sèche. Cela ne prend généralement que quelques minutes. En termes d'ergonomie de travail, de durée de vie, d'hygiène (ergonomie de nettoyage) et de flexibilité, cette centrale d'enrobage répond aux exigences les plus élevées. Il ne devrait pas y avoir de pénurie de conteneurs en vrac dans les opérations quotidiennes. Les conteneurs en vrac standard sont peu coûteux par rapport aux conteneurs en vrac d'un mélangeur de conteneurs, ils peuvent donc également être achetés en plus grand nombre.

© Copyright by amixon GmbH