표면 보호

해상 환경, 예를 들어 선박 운송, 해양 에너지 생산 또는 해안 시설에서는 특히 높은 요구 사항이 적용됩니다. 여기에서는 염화물, 변화하는 습기, 자외선 및 기계적 부하가 동시에 작용합니다.

화학 기술 장비 제조에서도 효과적인 표면 보호가 중요합니다. 고합금 재료조차도 불리한 조건에서는 부식될 수 있습니다. 이는 Ni-Cr-Mo 합금에도 적용됩니다. 국부적 부식은 주로 긁힘, 모서리, 응력 영역 또는 저합금강과의 접촉 영역에서 발생합니다.

Alloy 59와 같은 고합금 니켈 기반 재료는 매우 높은 내식성을 가지고 있습니다. 그러나 혼합 구조에서는 전기화학적 결합이 발생할 수 있습니다. 비합금강 또는 저합금강과 결합할 경우 부식이 국부적으로 가속화될 수 있습니다. 특히 보호 표면이 기계적으로 손상된 경우에 그러합니다. 이러한 경우에는 결함 부위를 연마해야 합니다.

강산성 매체에서는 고무 코팅이 자주 사용됩니다. 탄력적이고 내화학성이 있는 코팅이 금속과 매체를 분리합니다. 다층 시스템이 특히 효과적입니다. 이 시스템은 내구성 있는 경질 고무 코팅과 부드러운 상부 코팅을 결합합니다. 이를 통해 내화학성과 내마모성이 결합됩니다. 이러한 시스템은 교반 탱크, 혼합기 및 고체 및 현탁액용 장비에 자주 사용됩니다.

긴 수명을 위해서는 부식에 적합한 구조가 필요합니다. 여기에는 충분한 벽 두께, 적절한 반경 및 용접부의 후가공이 포함됩니다. 공동은 피해야 합니다.

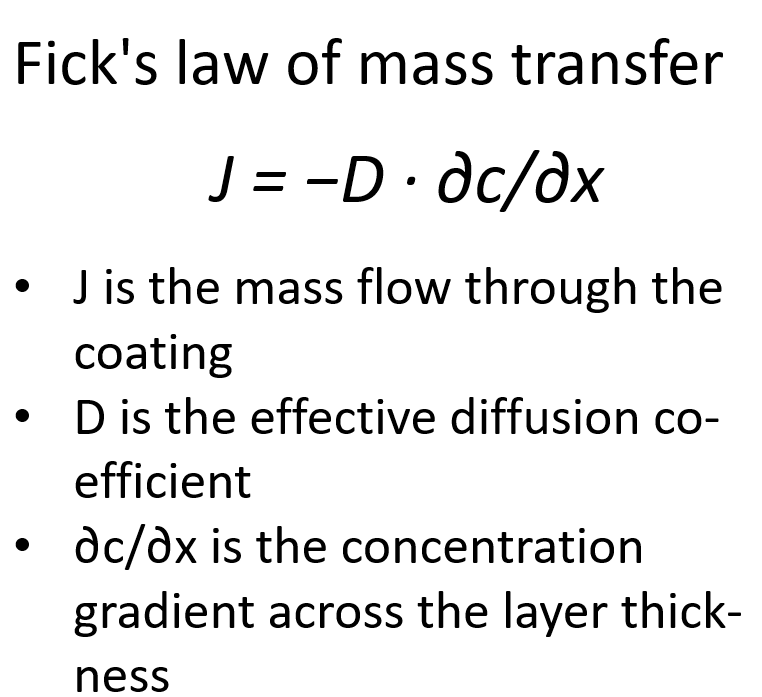

내화학성 외에도 수증기 투과성은 코팅을 선택하는 핵심 기준입니다. 일부 폴리머 코팅은 산에 대해 안정적입니다. 동시에 수증기나 산성 성분에 대해 투과성을 가질 수 있습니다. 이러한 성분들은 코팅층을 통해 천천히 확산됩니다. 이로 인해 침투 및 기포 형성이 발생합니다. 물질 이동은 1차 픽의 법칙으로 설명할 수 있습니다:

J = −D · ∂c/∂x

- J는 코팅을 통한 물질 흐름

- D는 유효 확산 계수

- ∂c/∂x는 코팅 두께에 걸친 농도 구배

확산 계수가 증가하고 농도 차이가 커질수록 침투를 유발하는 추진력이 커집니다. 따라서 수성 산 및 고온 매질에는 확산이 적은 시스템이 필요합니다. 최소 코팅 두께와 다층 시스템이 자주 사용됩니다.