Protection des surfaces

Les exigences sont particulièrement élevées dans le milieu maritime, par exemple dans le transport maritime, la production d'énergie offshore ou les installations côtières. Dans ces environnements, les matériaux sont soumis à la fois à l'action des chlorures, à des variations d'humidité, aux rayons UV et à des contraintes mécaniques.

Une protection efficace des surfaces est également cruciale dans la construction d'appareils chimiques et techniques. Même les matériaux fortement alliés peuvent être attaqués dans des conditions défavorables. Cela vaut également pour les alliages Ni-Cr-Mo. Les attaques locales se produisent principalement au niveau des rayures, des arêtes, des zones de contrainte ou dans les zones de contact avec des aciers faiblement alliés.

Les matériaux à base de nickel fortement alliés tels que l'alliage 59 possèdent une très haute résistance à la corrosion. Dans les constructions mixtes, ils peuvent toutefois être couplés galvaniquement. En combinaison avec des aciers non alliés ou faiblement alliés, la corrosion peut s'accélérer localement. Cela vaut en particulier lorsque la surface protectrice est endommagée mécaniquement. Dans de tels cas, les défauts doivent être poncés.

Dans les milieux fortement acides, on utilise souvent des revêtements en caoutchouc. Un revêtement élastique et résistant aux produits chimiques sépare le métal du milieu. Les systèmes multicouches sont particulièrement efficaces. Ils combinent un revêtement en caoutchouc dur résistant avec une couche de finition plus souple. Cela permet d'allier résistance chimique et résistance à l'abrasion. Ces systèmes sont souvent utilisés dans les cuves d'agitation, les mélangeurs et les appareils pour solides et suspensions.

Une longue durée de vie nécessite une conception résistante à la corrosion. Cela inclut des épaisseurs de paroi suffisantes, des rayons appropriés et la finition des soudures. Les cavités doivent être évitées.

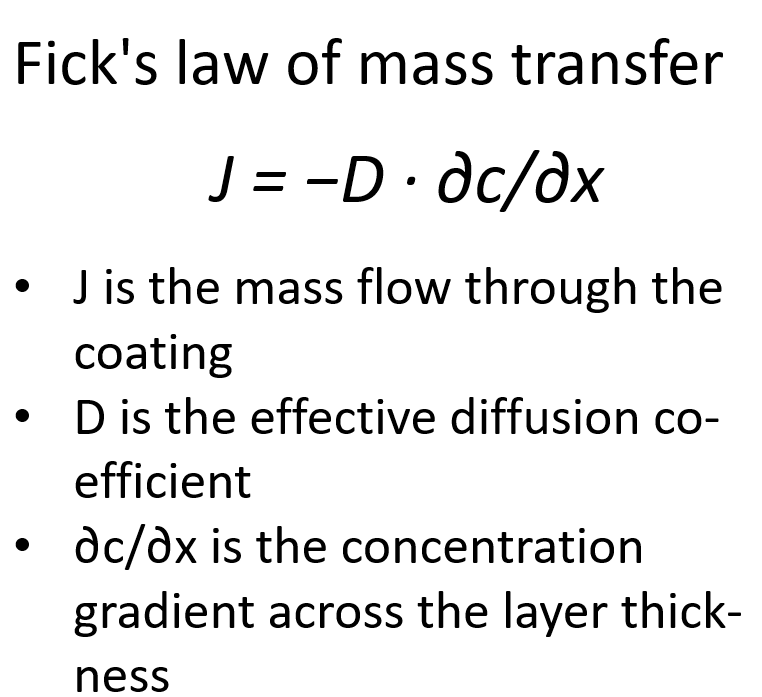

Outre la résistance chimique, la perméabilité à la vapeur d'eau est un critère de sélection essentiel pour les revêtements. Certains revêtements polymères sont stables aux acides. En même temps, ils peuvent être perméables à la vapeur d'eau ou aux composants acides. Ceux-ci diffusent lentement à travers la couche. Il en résulte une infiltration et la formation de bulles. Le transport de matière peut être décrit par la première loi de Fick :

J = −D · ∂c/∂x

- J est le flux de matière à travers le revêtement

- D est le coefficient de diffusion effectif

- ∂c/∂x est le gradient de concentration sur l'épaisseur de la couche

Plus le coefficient de diffusion augmente et plus la différence de concentration s'accentue, plus la force motrice de l'infiltration augmente. Pour les acides aqueux et les fluides chauds, des systèmes à faible diffusion sont donc nécessaires. On utilise souvent des épaisseurs de couche minimales et des systèmes multicouches.