Excursus: Mezclador industrial de tanque estándar de amixon® para "premezclas" y "triturados"

Aquí le presentamos nuestro breve análisis sobre el amixon® - Mezclador industrial de eje único y tanque estándar EM; desarrollado especialmente para aplicaciones dentro de la industria farmacéutica y alimentaria como, por ejemplo, en la producción de alimentos infantiles, suplementos nutricionales y más.

¿Qué es lo que hace a este mezclador ideal para este tipo de industrias y aplicaciones?

¿Cómo funciona exactamente este mezclador?

¿Cómo funciona exactamente este mezclador?

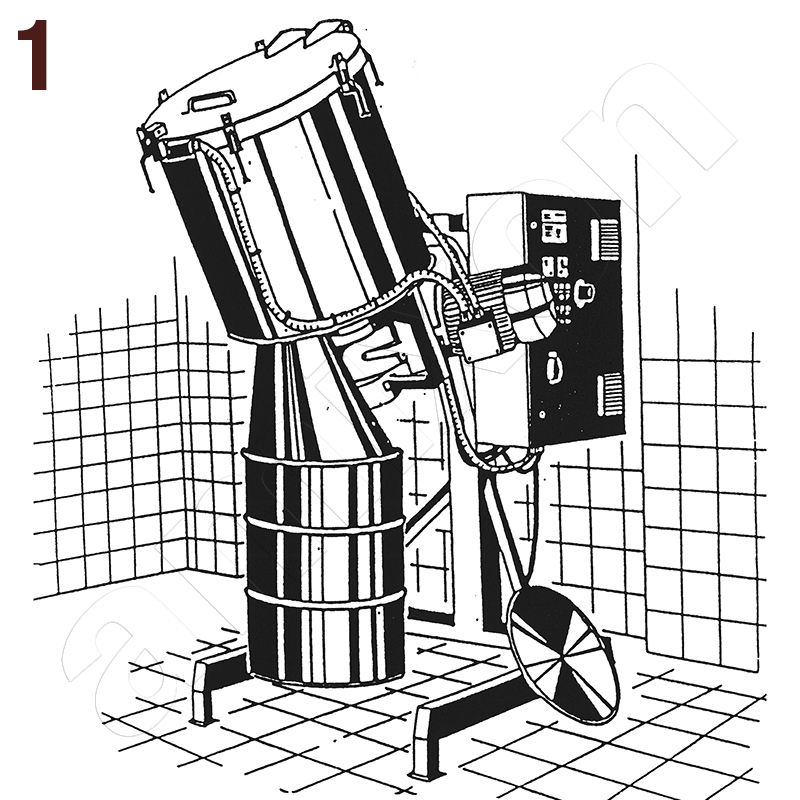

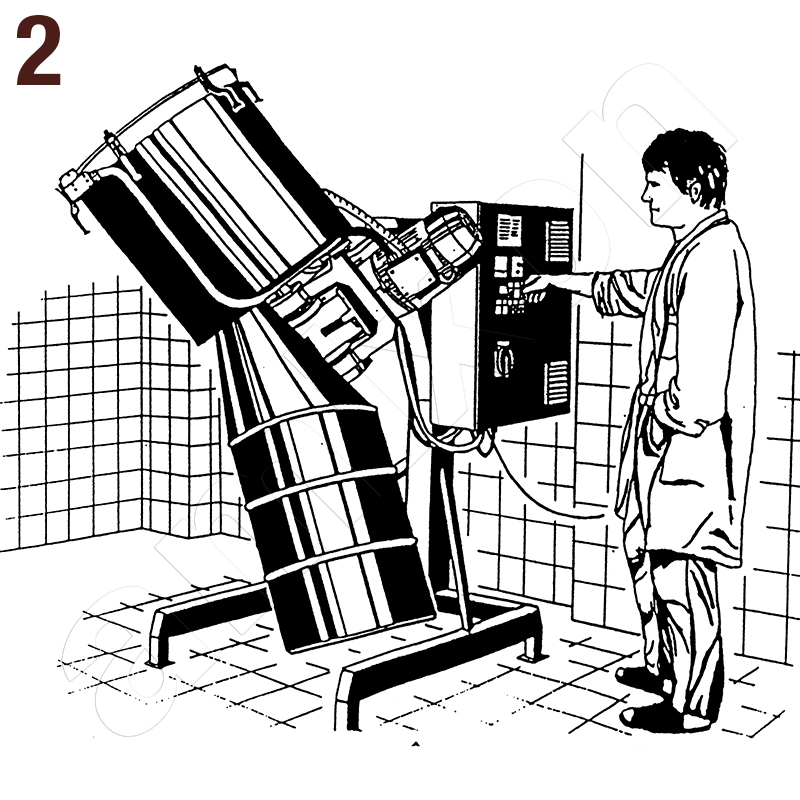

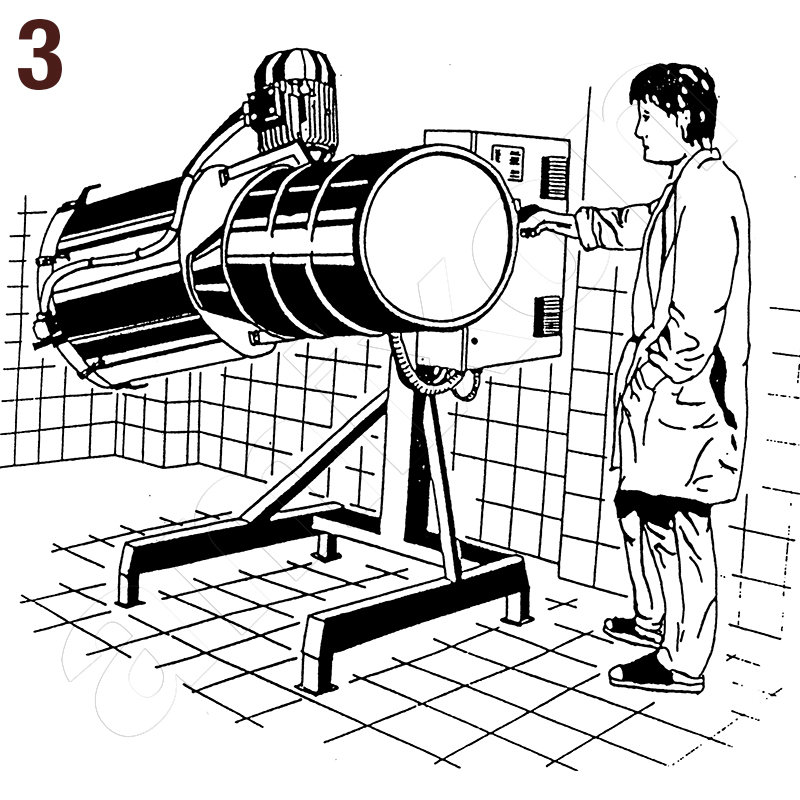

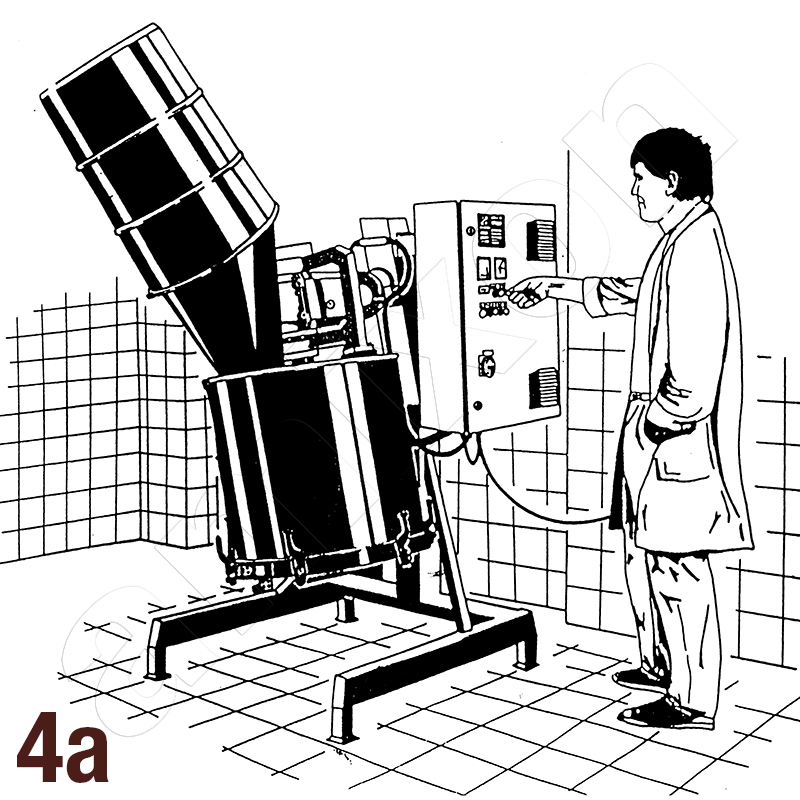

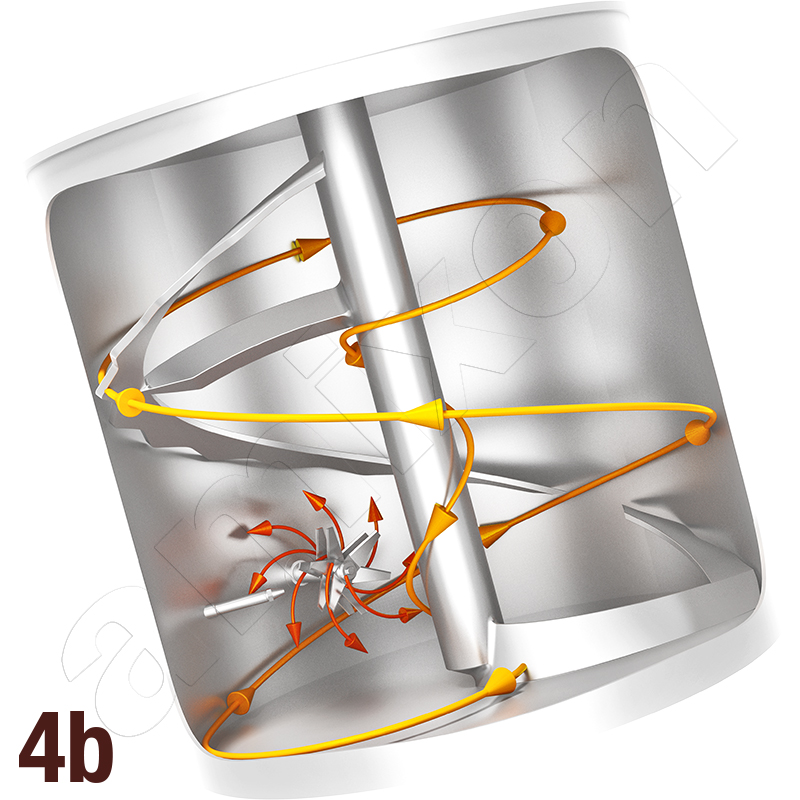

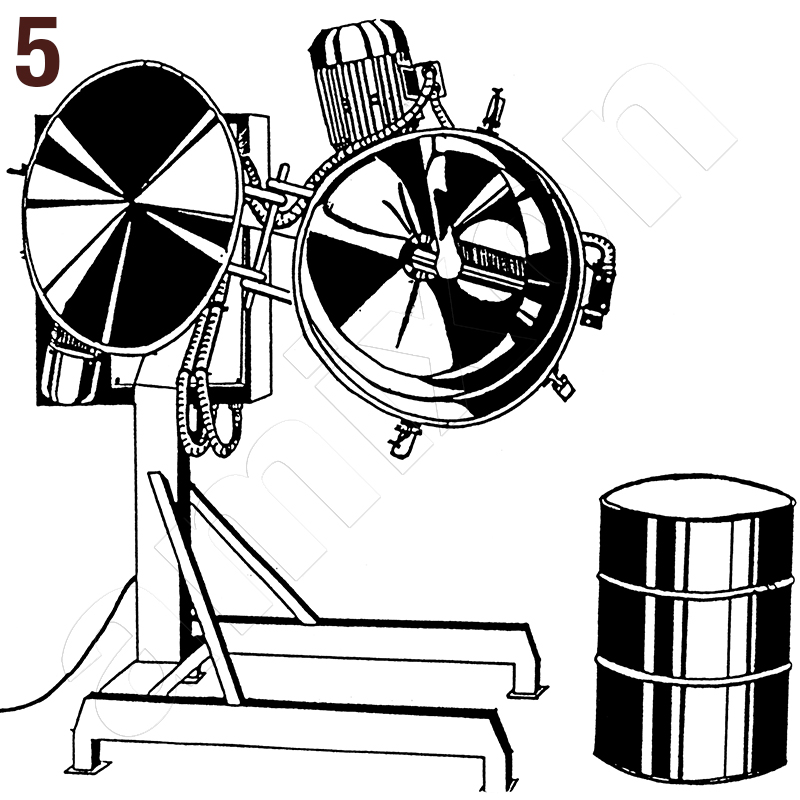

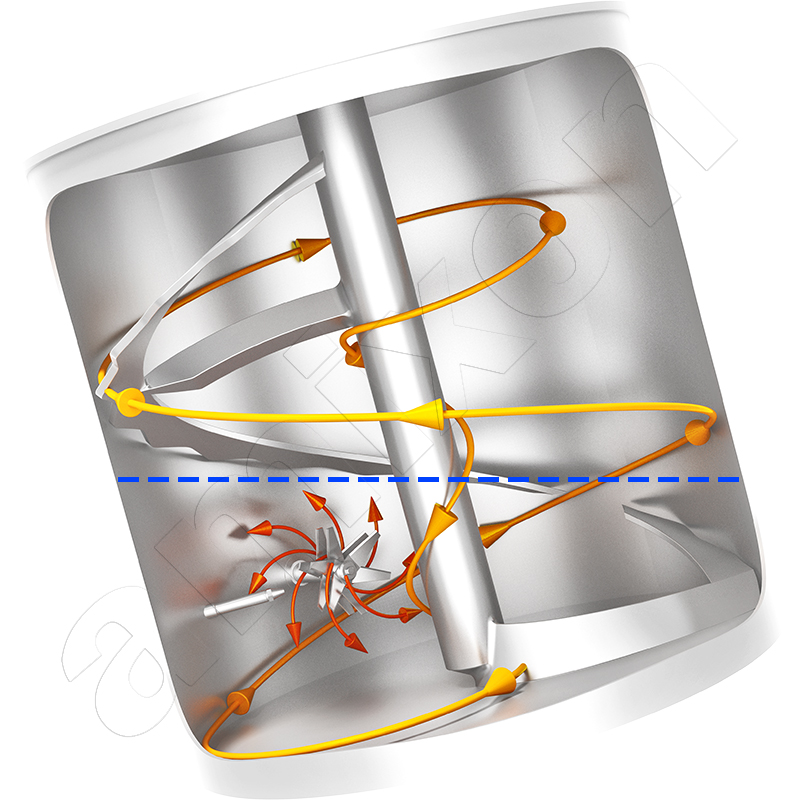

En la imagen superior hemos mostrado cómo se ven las etapas del proceso en el mezclador industrial EM. Estas describen gráficamente las siguientes acciones:

1) Acoplamiento del tanque estándar mediante transpaleta manual

2) + 3) Rotación de todo el sistema = la cámara de mezcla se llena con el contenido del tambor

4a + 4b) Mezcla en varias posiciones inclidas; opcionalmente, desaglomeración suave o intensiva. De esta forma, aquellos componentes adicionales líquidos pueden también ser mezclados excelentemente junto con los materiales en polvo. Tras la mezcla, se sigue el mismo procedimiento en orden inverso.

5) Para la limpieza, el mezclador gira en posición horizontal haciendo su accesibilidad especialmente ergonómica.

Al finalizar, el material de mezcla ha sido mezclado de forma ideal y homogénea dentro de la cámara de mezcla. Esta se cierra herméticamente con la tapa donde las operaciones de llenado, mezclado y descarga se realizan sin esfuerzo físico y sin polvo. Los resultados de la mezcla son reproducibles y pueden extrapolarse a casi todas las demás mezcladoras de mayor tamaño.

Más información aquí sobre el mezclador de eje único de amixon®

¿Qué entiende amixon® exactamente por “trituración” en el contexto de mojar materiales en polvo con líquidos?

El término está tomado de los galenos sólidos y se refiere a la distribución homogénea de los ingredientes activos dentro de los polvos. Los polvos se administran como medicamento en comprimidos o cápsulas. Por ello, los aglomerados que pueda haber no deben estar presentes ni en el soporte ni en el principio activo. El proceso de dispersión suele producirse por etapas, por ejemplo, también cuando las oleorresinas altamente viscosas se dispersan en almidón o dextrosa.

¿Qué es lo que hace a este mezclador ideal para este tipo de industrias y aplicaciones?

Los mezcladores de este tipo con 50, 100 y también 200 litros de capacidad útil, se utilizan a menudo para la producción industrial de premezclas. En la industria farmacéutica, a esto también se le conoce como "trituraciones". Asimismo, este sistema de mezclado es especialmente apto para la producción de productos farmacéuticos, alimentos infantiles y nutracéuticos que incluyen suplementos vitamínicos, probióticos, prebióticos, ácidos grasos omega-3 y/o ácidos grasos omega-6.

Además, las premezclas también suelen contener microdosis de oligoelementos como, por ejemplo, hierro, calcio, zinc, yodo, cobre, selenio, cromo, flúor, potasio, sodio, magnesio y fósforo.

Por ello, las "premezclas" o "triturados" se realizan con el fin de garantizar que estos diminutos componentes sean dispersados en su totalidad y de forma microfina antes de ser homogeneizados en la mezcla final lista para su venta.

Apoyamos a todas estas industrias

¿Qué distingue a este mezclador de un mezclador industrial por contenedores que invierte el contenedor y mezcla dentro del recipiente?

La principal diferencia principal es que la herramienta de mezclado está ubicada en la parte superior del aparato y solo puede ser accionada desde este sitio durante el proceso de mezcla. La junta del eje de onda apenas tiene carga, está situada en la parte superior y, por tanto, sella herméticamente contra el polvo. Como resultado, este diseño es especialmente duradero, se puede limpiar muy fácilmente y el cierre del eje suele funcionar sin gas de cierre.

© Copyright by amixon GmbH