Hohlkugelmischer für Schüttgüter: SpherHelics®

amixon® Prozessapparate sind bekannt für ihre vertikalen Wendelmischwerkzeuge. Das Fertigungsprogramm der amixon GmbH ist breit gefächert. Für nahezu jede Mischaufgabe kann amixon® eine spezifische Lösung anbieten. Der Name amixon® ist gewissermaßen ein Synonym für vertikale Präzisionsmischer.

Weniger bekannt ist, dass amixon® Zylindermischer den Mischprozess auch in geneigter Aufstellung durchführen. Dies kommt zwar selten vor, aber es gibt vereinzelt verfahrenstechnische Gründe, die für eine Schrägstellung der Drehachse der Mischwerkswelle um 20°, 25° oder 30° sprechen. Dies kann z.B. der Fall sein, wenn die Mischwerkshelix besonders langsam drehen soll, wenn ein Schneidrotor mit geringen Füllgraden arbeiten soll oder wenn auf ein statisches Mischwerkzeug verzichtet werden soll.

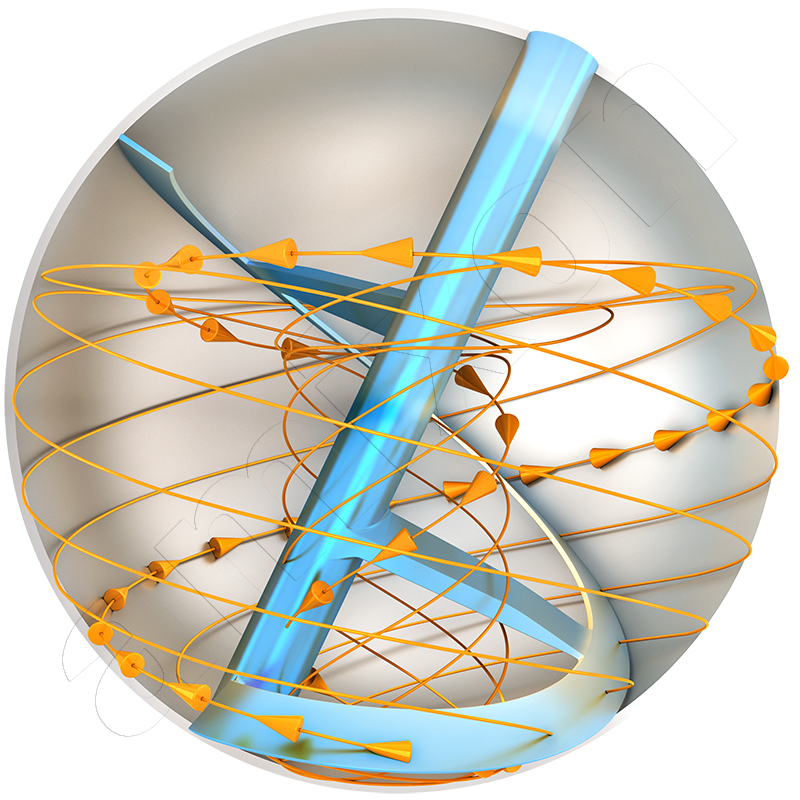

Der Mischraum muss weder zylindrisch noch konisch sein. Auch andere rotationssymmetrische Formen sind möglich. Beispielsweise kann in der Hohlkugel ein spiralförmiges Mischwerkzeug um eine vertikale oder geneigte Achse rotieren. Ein kugelförmiger Mischraum scheint sogar einen Vorteil zu haben.

Die Kugel benötigt für ihr Volumen die geringste spezifische Oberfläche. Berücksichtigt man, dass das Bruttovolumen eines Hohlkugelmischers größer zu dimensionieren ist als das Bruttovolumen eines zylindrischen Mischers, so beträgt die Oberflächenreduktion gegenüber einem zylindrischen Mischraum ca. 13%. Insofern hat der kugelförmige Mischraum einen marginalen Vorteil gegenüber dem zylindrischen Mischraum. Andererseits ist die Herstellung einer Kugel anspruchsvoll und etwas teurer. Außerdem besteht beim Betreten eines kugelförmigen Mischraumes Rutschgefahr.

amixon® möchte ihre Vorreiterrolle im Bereich der Vertikalmischer weiter ausbauen!

Ziel von amixon® ist die Beratung der Kunden in allen Belangen rund um das Thema Vertikalmischer. Ein Hohlkugelmischer gehörte bisher nicht zum Portfolio der amixon GmbH.

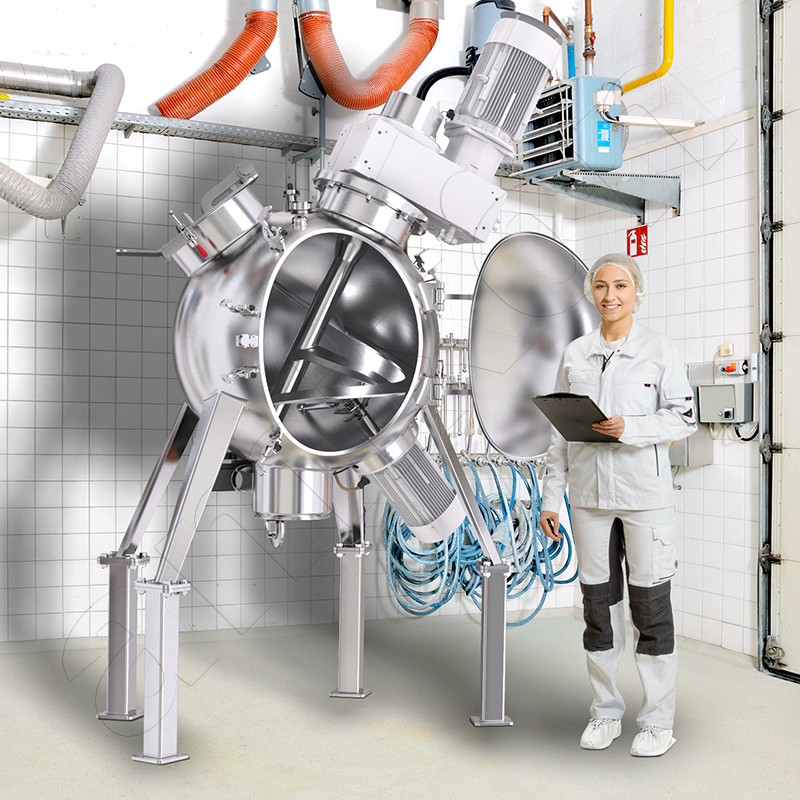

Deshalb wurde dieser universell einsetzbare Pulvermischer neu entwickelt. Er dient als Versuchsmischer im Technikum oder kann für Versuche ausgeliehen werden.

Ob sich ein Hohlkugelmischer am Markt durchsetzen kann, wird sich in praktischen Versuchen zeigen. Die typischen Kriterien lauten:

- vollständige Entleerbarkeit

- Flexibilität hinsichtlich unterschiedlicher Füllgrade

- Reinigbarkeit

- ergonomische Aspekte

- kurze Rüstzeiten

- ressourcenschonende Arbeitsweise

- Anschaffungskosten

- ......

Wenn eine Neuentwicklung in den Markt eingeführt werden soll, muss sie frei von Kinderkrankheiten sein.

Im Hinblick auf den möglichen Erfolg dieses Mischsystems hat amixon® bereits den Markennamen SpherHelics® eintragen lassen. Er setzt sich aus den englischen Wörtern für Kugel und Spirale zusammen - allerdings in verfremdeter Schreibweise. Der Name weist darauf hin, dass sich im Inneren des kugelförmigen Mischraums die für amixon® typische Mischwendel befindet.

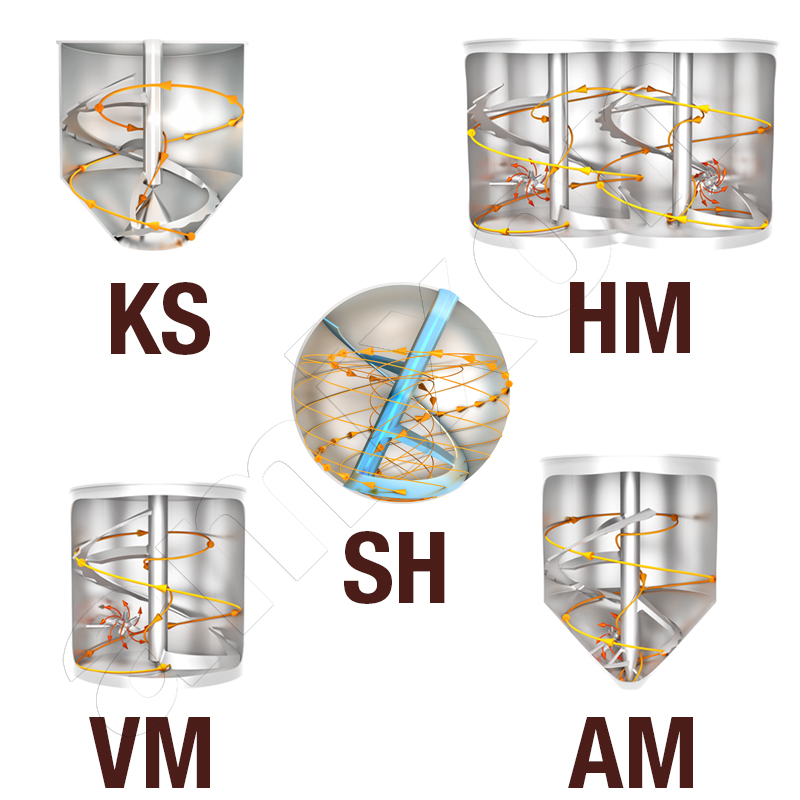

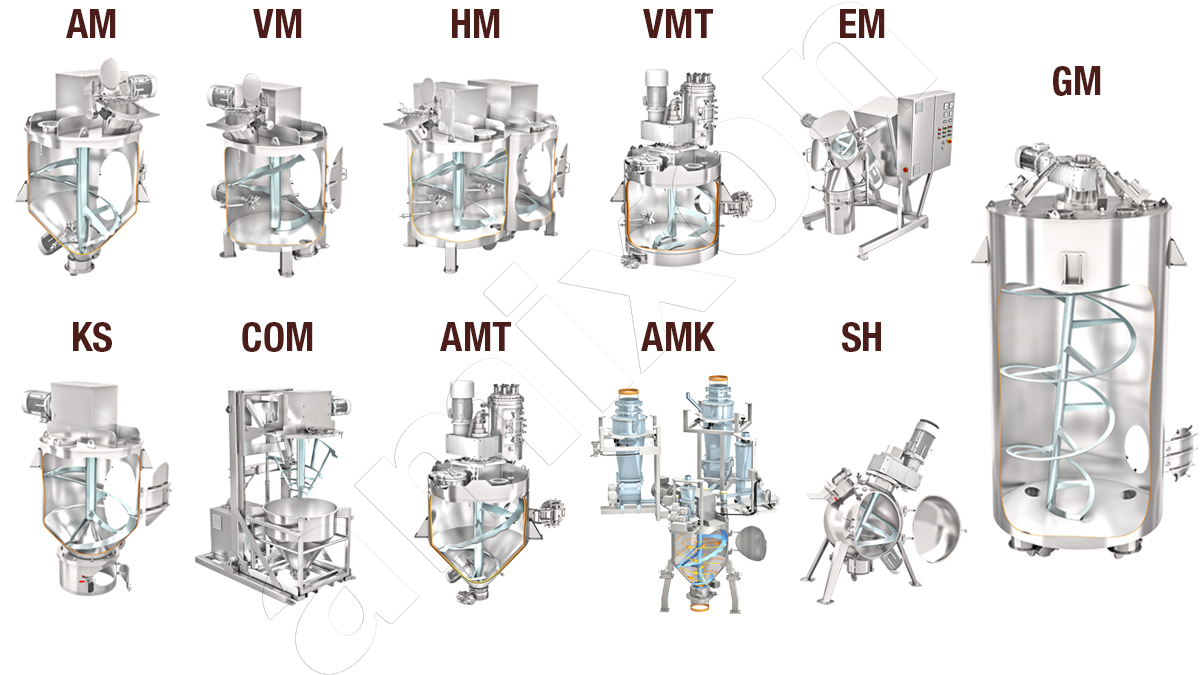

amixon® Pulvermischer: KS: KoneSlid®-Mischer haben im Inneren einen gegenläufig geformten Konus, der als Austragsorgan dient. VM: Vertikale Einwellenmischer haben zylindrische Mischräume. SH: Hohlkugelmischer haben vertikale oder geneigte Mischwellen. HM: Doppelwellenmischer haben zwei Zylinder, die sich gegenseitig durchdringen. AM: Konusmischer haben zylindrisch-konische Mischräume.

Fragen an den Geschäftsführer Vertrieb und Verfahrenstechnik Matthias Böning:

amixon® verfügt bereits über ein breites Programm unterschiedlichster vertikaler Präzisionsmischer. Was war der konkrete Anlass für amixon®, das bestehende Produktportfolio um einen solchen Hohlkugelmischer zu erweitern?

Antwort von M. Böning:

Ich kann Ihre Frage nur indirekt beantworten: Unser Unternehmen feiert in diesem Jahr sein 40-jähriges Bestehen. Dieses Ereignis untermauern wir mit der Inbetriebnahme unseres neu errichteten Technikums 2.

Dort können wir für unsere Kunden besonders anspruchsvolle Misch- und Thermoprozesse durchführen.

- So können wir während des Mischens bis zu 25 bar Druck im Mischraum aufbauen, um beispielsweise Gas-Feststoff-Diffusionsvorgänge bei hohen Temperaturen zu forcieren. Dabei geht es vor allem um Stoffumwandlungen an den Oberflächen nanofeiner Pulver.

- Einer unserer neuen Reaktoren ist mit einer keramischen Auskleidung versehen. Er kann bei Prozesstemperaturen bis zu 350 °C und unterschiedlichen Systemdrücken betrieben werden: Misch- und Reaktionsprozesse unter Vakuum (2 mbar Absolutdruck) oder Überdruck bis (8 bar) zum Mischen und Veredeln pulverförmige Wirkstoffe. Dabei sind wir in der Lage, Schüttgüter völlig metallfrei/ eisenfrei zu verarbeiten.

Es wäre viel zu aufwendig, diese schweren und teuren Mischer/Synthesereaktoren auf einer Messe auszustellen. Andererseits verfügt amixon® über nahezu einzigartige Voraussetzungen für zukunftsweisende Entwicklungen im Bereich der Ingenieur- und Funktionskeramik.

Auf einem Messestand hat man in der Regel mehr Erfolg, wenn man ein gut sichtbares Highlight hat.

Wir glauben, dass unser neuer Hohlkugelmischer ein guter Kristallisationspunkt für Erstkontakte auf Messen sein kann. So wollen wir versuchen, mit neuen Interessenten ins Gespräch zu kommen. Als Versuchsmischer und Studienobjekt ist der Hohlkugelmischer übrigens sehr interessant.

Frage: Können Kunden den neuen Hohlkugelmischer testen?

Antwort von M. Böning:

Ja, natürlich. Unser Exponat ist ein Versuchsmischer mit ca. 570 Litern Bruttoinhalt und 400 Litern Nutzinhalt. Damit können sowohl unsere Kunden als auch wir viele neue Erkenntnisse gewinnen. Anhand der gewonnenen Erkenntnisse werden wir später entscheiden, wie wir dieses Mischsystem weiterentwickeln.

Übrigens war es für amixon® kein großer Aufwand, diesen Hohlkugelmischer für alle Baugrößen neu zu entwickeln. Als sogenannter Auftragseinzelfertiger müssen wir ohnehin jede Mischanlage neu konstruieren. Dafür nutzen wir unseren bewährten Variantenkonfigurator. Außerdem wissen wir sehr genau, wie Vertikalmischer mit Mischwerkwendeln mischen. Egal ob senkrecht oder schräg.

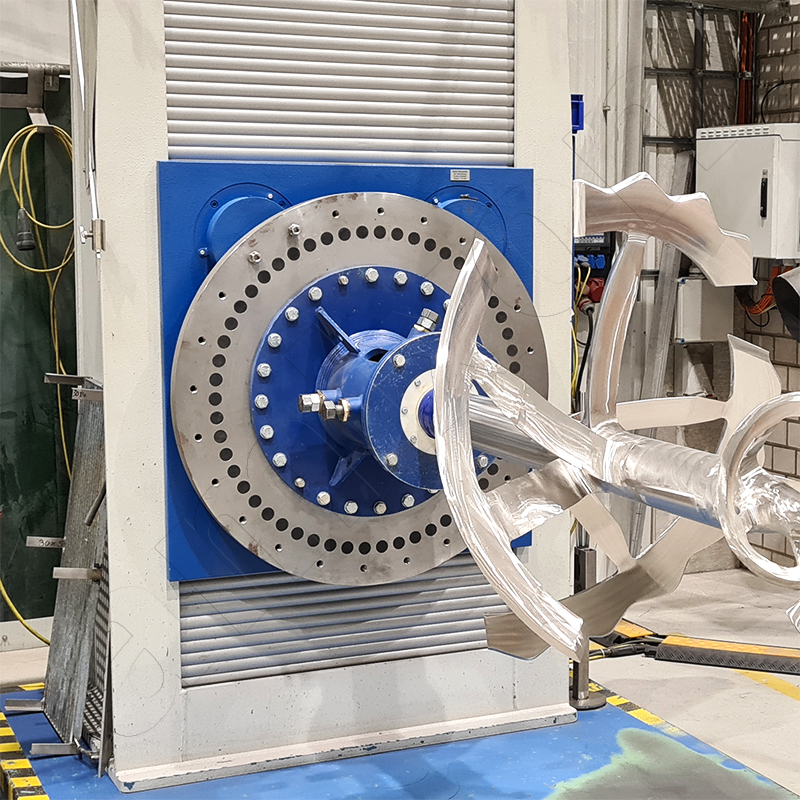

Bei der Herstellung von Hohlkugelmischern verwendet amixon® nur bewährte Komponenten. Das gilt insbesondere für:

- die Mischwerklagerung

- das Wendelmischwerkzeug

- den Antrieb

- die Art und Funktion der totraumfreien Verschlussarmatur

- die Bauart der Clever-Cut® Inspektionstür mit der OmgaSeal®-Dichtung

- die Bauart von Schneidrotoren und

- Flüssigstoffzugabelanzen

- Sanitärflanschen

Insofern sind Fragen der Lebensdauer und Zuverlässigkeit von vornherein bestens beantwortet.

Frage: Kann amixon® heute schon verschiedene Baugrößen des Hohlkugelmischers anbieten und produzieren?

Antwort von M. Böning:

Ja, wir haben die konstruktive Auslegung weitgehend abgeschlossen. Jeder einzelne Hohlkegelmischer muss ja für den jeweiligen Anwendungsfall angepasst werden, insbesondere hinsichtlich der Fließeigenschaften und der Schüttdichten. Letztere können beispielsweise zwischen 0,2 kg/dm³ für pyrogene Kieselsäure und 6 kg/dm³ für Metallpulver liegen.

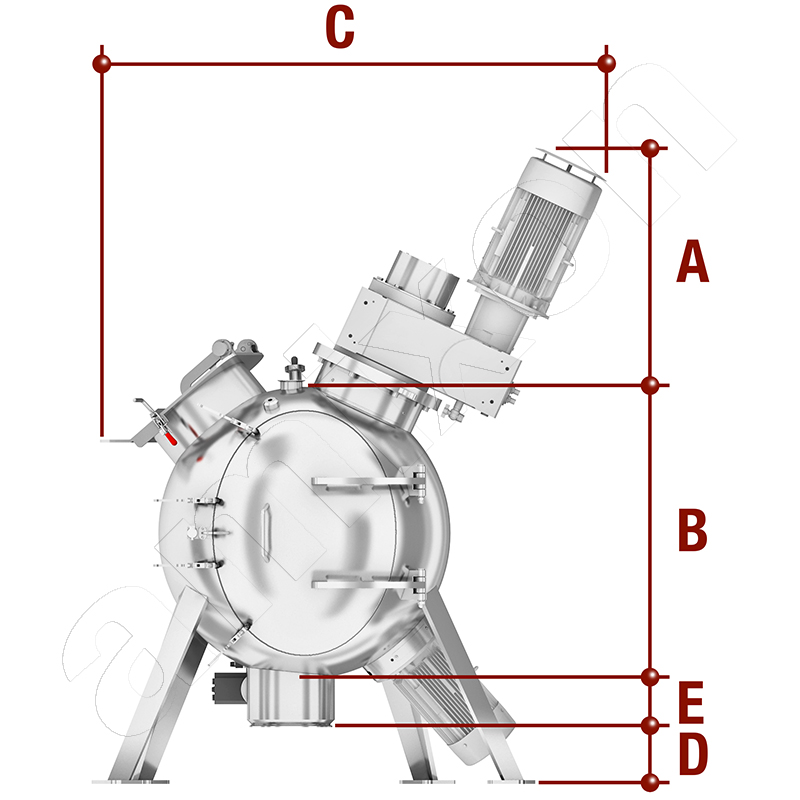

Alle in der Praxis häufig verwendeten Größen sind bereits verfügbar. Die Staffelung der Nutzinhalte in Liter lautet zunächst: 400, 600, 800, 1000, 1250, 1500, 2000, 2500, 3000, 4000, 5000. Größere Hohlkugelmischer können nur zerlegt auf der Straße transportiert werden. Daher endet unsere Maßtabelle zunächst bei 5 m³ Nutzinhalt.

Ungefähre Abmessungen entnehmen Sie bitte unserem Datenblatt "SpherHelics® Hohlkugelmischer Typ SH".

Frage: Welche Themen werden Ihrer Meinung nach in Zukunft wichtig sein, wenn Kunden neue Pulvermischer für ihre Mischanlagen anschaffen wollen?

Antwort von M. Böning:

Zunächst ist es wichtig zu erkennen, welchen Stellenwert die Mischeranlage im Wertschöpfungsprozess des jeweiligen Unternehmens einnimmt. Auf dieser Basis können der Mischertyp, die Ausstattung des Mischers und der ungefähre Preis schnell ermittelt werden.

Sollen die erzeugten Mischprodukte besondere Alleinstellungsmerkmale aufweisen (Staubfreiheit, Rieselverhalten, Farbgebung, Instantverhalten, Granulometrie, Schüttdichte etc. ...), ist es umso wichtiger, sich mit dem am besten geeigneten Mischsystem und der Verfahrensweise genauer zu beschäftigen. In solchen Fällen empfiehlt amixon® die bestmögliche Lösung bei maximaler Flexibilität.

Ich habe oft erlebt, dass diese Vorgehensweise dann schnell zu einer hohen Auslastung der neuen Mischanlage geführt hat. Das liegt nicht zuletzt daran, dass die neue Mischanlage neue Impulse für kreative Produktentwicklungen freisetzt. "Die Eigenmotivation der Mitarbeiterinnen und Mitarbeiter kann nicht hoch genug eingeschätzt werden!" Für uns Mischerhersteller gibt es kaum etwas Schöneres, als solche Erfolgsgeschichten vom Investor erzählt zu bekommen.

Frage: Gibt es weitere Neuentwicklungen von amixon® die auf der Powtech ausgestellt werden?

Antwort von M. Böning:

Ja, für diejenigen Betriebe, die große Schüttgutvolumen (10 bis bis 70 m³) preiswert homogenisieren möchten. Mit einem Gyraton® Mischer ist das möglich. Der Mischer hat eine zylindrische Form in der ein konisches Wendelmischwerk kreist. Dieses kann mit geringsten Drehzahlen betrieben werden mit dem Ziel, dass die Antriebsleistung minimal klein ist. So verlängert sich zwar die Mischzeit, aber es wird trotzdem eine technisch ideale Mischgüte erzeugt, die in der Praxis nicht mehr verbesserbar ist. Selbst empfindliche Pulver behalten ihre ursprüngliche Korngröße.

Vielen Dank, Herr Böning, für Ihre Ausführungen. Wir wünschen Ihnen viel Erfolg auf der nächsten Powtech Messe.

Mit diesem ausgereiften Produktprogramm unterstreicht die amixon GmbH ihre Prozess- und Qualitätsführerschaft bei vertikalen Präzisionsmischern.

Probieren geht über Studieren

Probieren geht über Studieren

Vor einer Kaufentscheidung sollten Versuche durchgeführt werden. Versuche im amixon®-Technikum sind in jedem Fall aufschlussreich. Sie können mehrere Testmischer parallel testen. So können Sie Mischeffizienz, Einsatzvielfalt, Restentleerung und Reinigungsfähigkeit beurteilen. Angesichts der langen Lebensdauer von Pulvermischern (20-30 Jahre) ist dieser Aufwand sinnvoll.

Typische Fragen können sein Wie oft muss der Mischer vollständig entleert werden (Reinigung oder Produktwechsel)? Wird dies in Zukunft häufiger erforderlich sein? Kann sich der Mischer selbsttätig vollständig entleeren? Kann das verbleibende Restprodukt verkauft werden? Oder müssen die Reste entsorgt werden? Wie lange dauert die Entleerung? Wie groß sind die Rückstände? Wie lange dauert die Trockenreinigung? Wie lange dauert eine Nassreinigung? Wie gut kann automatisiert werden?

© Copyright by amixon GmbH