Vidange complète optimale avec les technologies SinConcave® et ComDisc®.

FAQ : Innovation : Les mélangeurs de poudre se déchargent complètement. Les poudres abrasives peuvent-elles user les outils de mélange ?

Dans cet article de blog, nous répondons à certaines questions courantes des personnes intéressées par amixon® concernant les avantages de notre système innovant de vidange complète et le facteur d'usure des installations de mélange. Si vous ne trouvez pas la réponse à vos questions potentielles dans cet article, veuillez nous contacter personnellement. Nous nous réjouissons de votre visite !

Il est incontestable que les mélangeurs verticaux à un arbre amixon® produisent des qualités de mélange idéales.

Mais un tel mélangeur de poudre à fond plat peut-il se vider à un degré tel que plus de 99,95% des poudres remplies sont déchargées idéalement mélangées ?

En pratique, cela signifie que, par exemple, dans le cas d'un mélangeur amixon® d'une capacité utile de 1000 litres, il reste moins de 0,5 litre de résidus dans le mélangeur après le processus de mélange ; ou moins de 2 litres dans le cas d'un lot de 4000 litres. En outre, plus les lots de mélange sont grands, plus le pourcentage de résidus est faible. Le volume augmente avec la troisième puissance de l'expansion. Cependant, la surface d'un mélangeur n'augmente qu'avec la deuxième puissance de l'expansion.

Revenons à votre question : Oui, cela est possible grâce aux technologies innovantes d'amixon® : Il s'agit des systèmes ComDisc®, SinConcave® et SinConvex®. Parfois, nos clients veulent qu'amixon® garantisse un pourcentage de décharge résiduelle. amixon® ne peut donner de telles garanties que sur une base spécifique au produit. Chaque poudre a des propriétés d'écoulement spécifiques. La fluidité est influencée par l'humidité, la distribution granulométrique, la charge électrique, la température, la cohésion, l'adhésion, etc. amixon® exige toujours des tests avec vos produits d'origine à cet effet.

Dans la pratique, des taux de décharge résiduelle nettement supérieurs seront toujours obtenus avec les équipements complémentaires ComDisc®, SinConvex® et SinConcave.

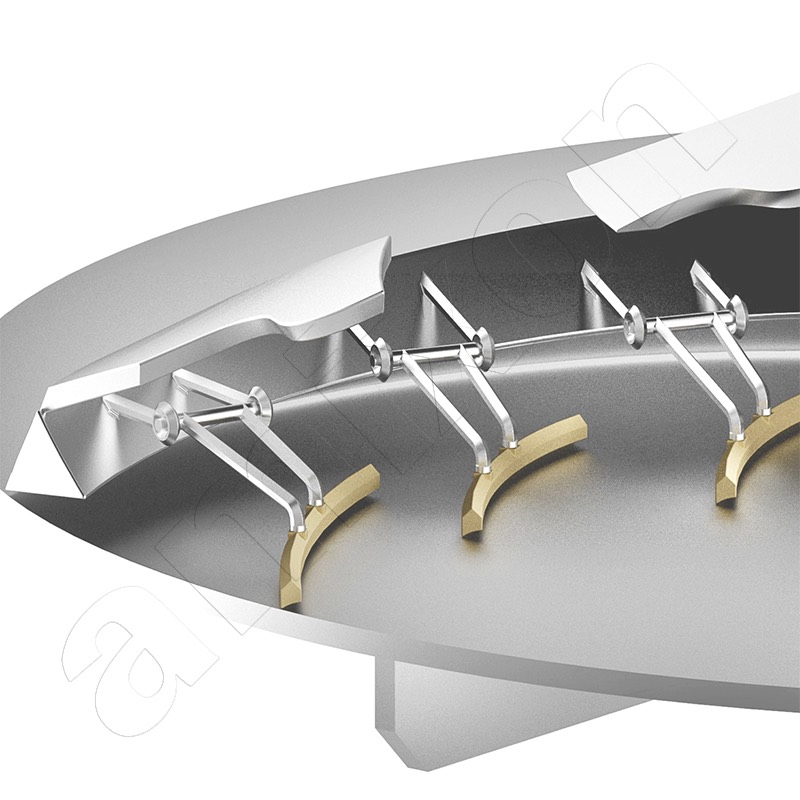

Outil de mélange SinConcave

Les spirales du mécanisme de mélange sont inclinées de manière concave par rapport à l'axe du mécanisme de mélange. De cette façon, la pente de l'hélice du mécanisme de mélange est complétée par la pente de l'inclinaison. L'ensemble de l'outil de mélange est constitué uniquement de surfaces fortement inclinées. La gravité permet aux matériaux de mélange à écoulement libre de s'écouler vers le bas sans ségrégation. Néanmoins, la forme hélicoïdale est conservée. Elle est essentielle pour l'efficacité élevée du mélange.

Il est même possible d'atteindre une évacuation résiduelle de 99,997 %.

Les outils ComDisc

sont situés à l'arrière du bras inférieur du mélangeur. Ils flottent dans le matériau de mélange et n'ont aucune importance pendant le mélange. Ce n'est que lorsque le niveau de remplissage baisse qu'ils s'inclinent et évacuent les résidus de mélange dans la buse de décharge. Les outils ComDisc® fonctionnent de manière similaire aux essuie-glaces. Ils ne touchent normalement le fond du malaxeur que lorsque la décharge est avancée.

Comment les outils ComDisc® se comportent-ils lorsque les matériaux à mélanger sont abrasifs ?

Les matériaux de mélange avec des particules dures comme le sable de quartz, le corindon ou les matériaux calcinés excluent l'utilisation des outils de décharge ComDisc®. Dans ce cas, une fine couche de matériau de mélange reste dans le mélangeur. Cependant, cette couche de poudre est idéalement mélangée de manière homogène. Après le remplissage d'une formulation de mélange identique, ces résidus participent au processus de mélange. A la fin de la campagne de mélange, ce résidu peut être enlevé manuellement. Le résidu de mélange est idéalement mélangé de façon homogène.

Les lèvres en caoutchouc des outils ComDisc® sont en plastique de qualité alimentaire. Elles ne sont pas coûteuses et peuvent être remplacées en quelques étapes simples.

Comment les outils de mélange métalliques changent-ils lorsque les matériaux à mélanger sont particulièrement abrasifs ?

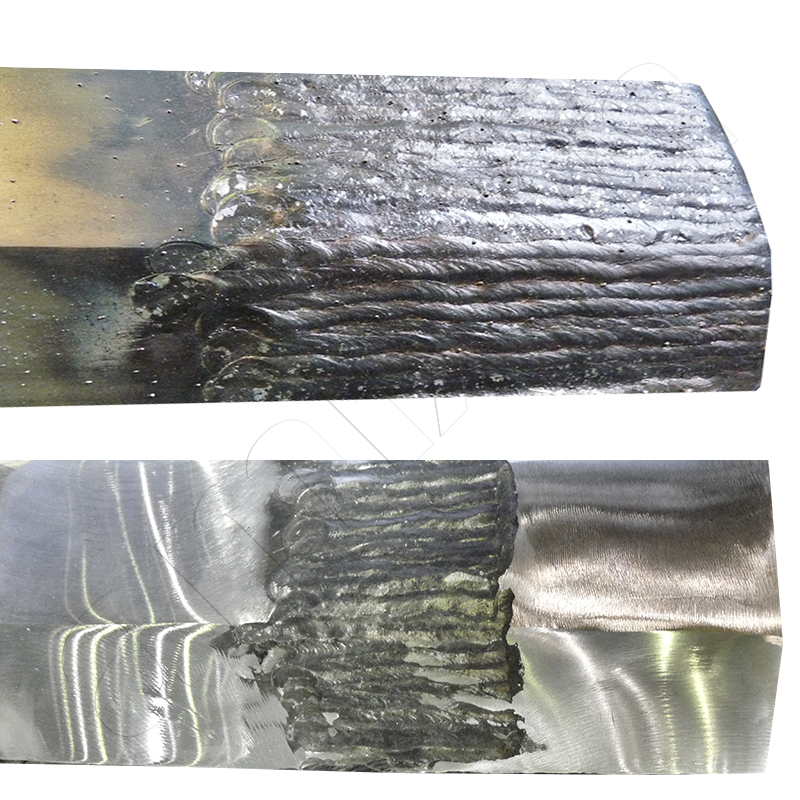

Tout d'abord, vous remarquez que les surfaces deviennent de plus en plus lisses. Elles deviennent aussi lisses que des miroirs. Vous pouvez également constater que les bords s'arrondissent. Ces effets sont plus visibles à la périphérie qu'au centre.

Si l'usure continue, il y aura une perte visible de matériau sur l'outil de mélange. Le matériau usé doit alors être remplacé par une application de soudure. Le métal d'apport doit être plus dur que les particules du mélange. Cette procédure est appelée "blindage de la soudure". Ces mesures de réparation sont effectuées par les experts d'amixon® sur le site du client dans le mélangeur. Il n'est pas nécessaire de démonter le mélangeur. Quelques heures après le blindage, le client peut nettoyer et poursuivre la production. Il convient de noter à ce stade que l'usure se développe approximativement avec le carré de la vitesse de l'outil de mélange. Les outils de mélange des mélangeurs amixon® tournent lentement, les vitesses circonférentielles ne sont normalement que d'environ 0,9 m/s à 2,2 m/s.

Que se passe-t-il lorsque les matériaux mélangés broient le mélangeur en miroir et que la perte de matériau devient visible au niveau de l'unité de mélange ?

Peut-il arriver qu'un nouveau mélangeur vertical mélange mieux qu'un ancien mélangeur vertical ? Ou vice versa ?

Nous pouvons constater que les zones d'un mélangeur exposées à l'usure deviennent particulièrement lisses. Elles sont même polies jusqu'à devenir brillantes par le matériau de mélange. Le coefficient de friction résultant du couple "poudre et métal" est ainsi réduit. Pour cette raison, vous pouvez être sûr de la durabilité de votre matériau de mélange idéal. Un faible enlèvement de matière au niveau de l'outil de mélange n'a aucune influence sur la qualité et l'efficacité du mélange.

Ces coefficients de frottement (coefficient de frottement glissant) peuvent-ils changer ?

Bien entendu, cette question nous préoccupait également lorsque le système de mélange a été développé il y a environ 40 ans. Depuis 1980, des milliers de mélangeurs verticaux à fond plat de ce type ont été fabriqués. Ils sont utilisés avec succès dans presque toutes les industries. Nombre d'entre eux fonctionnent encore parfaitement depuis près de 40 ans. Toutes les données empiriques concernant la qualité du mélange sont positives.

Si l'outil de mélange est équipé d'une armure de soudure, la cuve de mélange ne doit-elle pas également être réparée ?

Pas habituellement. Les employés d'amixon® peuvent rapidement mesurer l'épaisseur de la paroi de la chambre de mélange. Nous y enregistrons généralement très peu d'usure. À cet égard, nous ne voyons que très peu de besoins d'intervention sur la chambre de mélange.

© Copyright by amixon GmbH